Rallef

User

Angeregt, durch durch die recht unkomplizierte Konstruktion der Zanonia-Flyers aber auch wiederum durch clevere Bauweisen wie der geodätische Flügel von Bernd kombiniert mit einem größeren Rest 1mm Abachifurnier aus einem anderen Projekt, haben mich motiviert, mal wieder einen Pfeil zu bauen.

Mein Pflichtenheft sah so aus:

- 2400mm Spannweite - also noch handlich

- leicht und trotzdem stabil - hier fliegt man eher an schwach geneigten Hängen

- Einfach zu bauen - damit ich vielleicht noch mal ne andere Version probieren kann.

- Holzbauweise - ich hatte keine Lust auf Styropor und Harz

Der Name Simplex soll die Einfachheit der Konstruktion ausdrücken.

Was dabei herausgekommen ist, will ich hier zeigen. Da das Projekt fast fertig ist, kann ich das in schnellerer Folge machen, als der Bau gedauert hat.

Die Auslegung

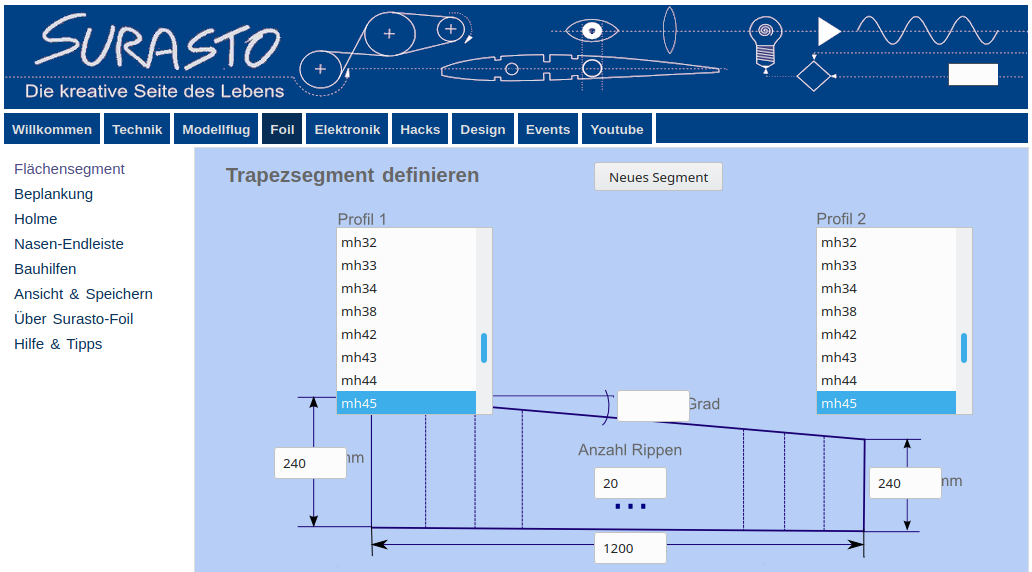

ist maximal unspektakulär. Da die Zanonia Flyers auch immer noch aktuelle Flieger mir MH45 bauen habe ich das hier auch getan. Damit es simpel bleibt, sollte es auch durchgehend da gleiche Profil sein. Uwe, bitte verzeihe mir, dass ich hier so ignorant zu Werke gehe

Anders als z.B. der Bussard habe ich nur 24° Pfeilung vorgesehen, und nicht 30°, da ich nicht weiß, was die nach außen ablaufende Strömung alles so treibt.

Herausgekommen sind dann -2.5° Verwindung.

Bauweise

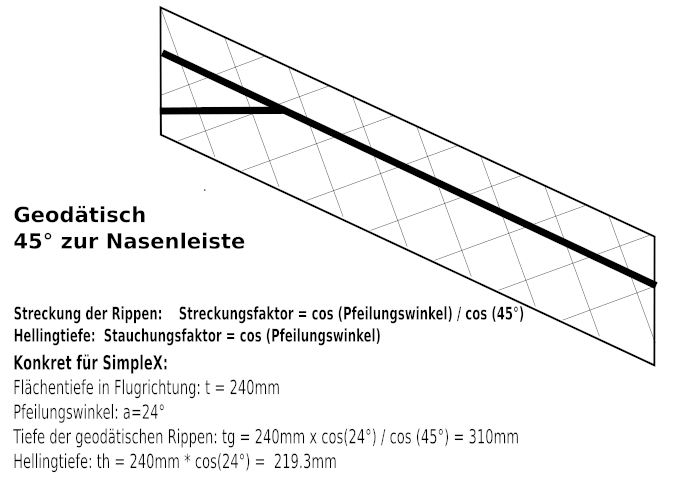

Damit der Flügel verwindungssteif und leicht wird, wollte ich auf jeden Fall mal die geodätische Bauweise ausprobieren.

Dabei stehen bei mir die Rippen 45° zur Nasenleiste, die wiederum 24° nach hinten gepfeilt ist.

Wenn man mal von den Steckungsrippen absieht, dann braucht man nur zwei Sorten von Rippen, die ineinandergesteckt werden.

Die Verwindung lässt sich dann immer noch sehr gut mit der Helling einstellen. Soviel gibt die Steckung nach.

Ich habe die Rippen mit 240mm Tiefe mit meinem simplen online Rippendesign-Programm gemacht (siehe Signatur).

Und dann mit Inkscape auf die richtige Länge (also 310mm) gestreckt. Die Holmausschnitte strecken sich dabei auch gleich richtig.

Mein Pflichtenheft sah so aus:

- 2400mm Spannweite - also noch handlich

- leicht und trotzdem stabil - hier fliegt man eher an schwach geneigten Hängen

- Einfach zu bauen - damit ich vielleicht noch mal ne andere Version probieren kann.

- Holzbauweise - ich hatte keine Lust auf Styropor und Harz

Der Name Simplex soll die Einfachheit der Konstruktion ausdrücken.

Was dabei herausgekommen ist, will ich hier zeigen. Da das Projekt fast fertig ist, kann ich das in schnellerer Folge machen, als der Bau gedauert hat.

Die Auslegung

ist maximal unspektakulär. Da die Zanonia Flyers auch immer noch aktuelle Flieger mir MH45 bauen habe ich das hier auch getan. Damit es simpel bleibt, sollte es auch durchgehend da gleiche Profil sein. Uwe, bitte verzeihe mir, dass ich hier so ignorant zu Werke gehe

Anders als z.B. der Bussard habe ich nur 24° Pfeilung vorgesehen, und nicht 30°, da ich nicht weiß, was die nach außen ablaufende Strömung alles so treibt.

Herausgekommen sind dann -2.5° Verwindung.

Bauweise

Damit der Flügel verwindungssteif und leicht wird, wollte ich auf jeden Fall mal die geodätische Bauweise ausprobieren.

Dabei stehen bei mir die Rippen 45° zur Nasenleiste, die wiederum 24° nach hinten gepfeilt ist.

Wenn man mal von den Steckungsrippen absieht, dann braucht man nur zwei Sorten von Rippen, die ineinandergesteckt werden.

Die Verwindung lässt sich dann immer noch sehr gut mit der Helling einstellen. Soviel gibt die Steckung nach.

Ich habe die Rippen mit 240mm Tiefe mit meinem simplen online Rippendesign-Programm gemacht (siehe Signatur).

Und dann mit Inkscape auf die richtige Länge (also 310mm) gestreckt. Die Holmausschnitte strecken sich dabei auch gleich richtig.

. Der Kleber ist recht leicht und ist gut schleifbar (was man hier zwar nicht braucht). Die Verzahnung zwischen den Rippen habe ich jeweils mit einem Tropfen Sekundenkleber fixiert.

. Der Kleber ist recht leicht und ist gut schleifbar (was man hier zwar nicht braucht). Die Verzahnung zwischen den Rippen habe ich jeweils mit einem Tropfen Sekundenkleber fixiert.

.

.