Das ist aber keine Oldgliders Petrel (Slingsby ist nur der Hersteller) - warum hast du das Profil geändert?Habe bei meiner Slingsby das Profil geändert

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Slingsby Type 13 "Petrel" (M 1:3.5 - Oldgliders): Baubericht

Kleiner Zwischenbericht vom Baufortschritt - der ist nicht sooo groß, weil nur am WE gebastelt werden kann.

Der Rumpfaufbau erfolgt ja an dieser etwas eigenartigen Helling, das ist nicht besonders schlecht, aber auch nicht besonders gut. Der Rumpf wird komplett am "Kiel" aufgebaut, der vorher mit Nägeln an der Helling angetackert wurde. Der Kiel ist nicht besonders steif, man muss ihn immer und immer wieder mit Klemmen ordentlich festmachen. Nach oben wird der Rumpf durch Buchenleisten gestützt, das braucht es auch, damit der Rumpf gerade wird/bleibt. Diese Leisten müssen im Verlauf immer wieder abgenommen und neu angeschraubt werden, weil sie - speziell beim Verleimen der Rumpfgurten - immer wieder im Weg sind.

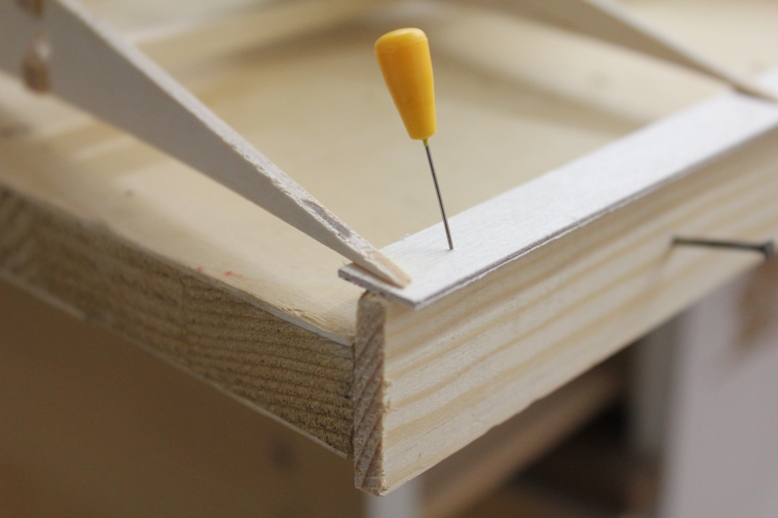

Genauso wie der Kiel ist das Rückgrat ein formgebendes Element - und ebenso weich. Deswegen bleibt während der ganzen Bauphase eine Buchenleiste angeklammert, und damit schön gerade ausgerichtet - hier noch einmal zur Veranschaulichung:

Das Höhen- u. Seitenruder aufzubauen ist auch eine neue Erfahrung. Die Teile wie gewohnt am Plan aufzulegen und zu verleimen kann man sich abschminken, weil keine Füßchen an den Rippen angebracht sind. Ich habe zwar Stützleisten zurechtgeschnitten, aber eine Offenbarung ist das nicht. HR Dämpfungsflosse und SR Klappe haben jeweils einen Hauptholm aus dem - wie schon erwähnt weichem - 3mm Sperrholz und sind beide spitz zulaufend. Das erschwert die liegende Montage, die Holme biegen sich, zudem sind die Frästeile größer als der Plan (beim HR jeweils 2mm auf beiden Seiten). Einfacher ist es, die Holme am Baubrett zu fixieren, die Rippen einfach in die Ausnehmungen zu stecken und zu kleben. Die stehen aber dann unweigerlich schief. Aber irgendwie klappt das dann auch ... ist halt kein Graupner Schnellbaukasten.

Zur Qualität des Frässatzes kann ich bisher sagen: so weit in Ordnung. Man muss sich halt daran gewöhnen, dass bei nicht-rechtwinkeligen Stößen ein erheblicher Spalt entsteht, den man dann mit Leim vollklebt. Schräges Anschleifen ist keine Option, weil dann die Teile nicht mehr passen / zu kurz sind. Die Ausnehmungen für die Gurte und Holme sind wie schon erwähnt mit "runden Ecken", d.h. die Ecken sind relativ rundlich ausgefallen, weil ja der Fräser auch eine runde Form hat. Die Konstrukteure haben das tlw. in die Berechnung mit einfließen lassen, wie mir scheint, aber manche Teile muss man eben nachbearbeiten. Wenn man die Spanten zusammensteckt, dann klemmen sie so gut, dass sie formgebend werden - aber manchmal zu gut, dann muss man nachfeilen und dann ist's mit der Klemmung vorbei und sie fallen leicht auseinander.

Die Langhölzer habe ich mitbestellt, das Balsaholz macht einen sehr guten Eindruck. Nur die Kieferleisten sind wirklich schlimm - es sind zwar keine türkischen Krummsäbel dabei, aber sie haben jeweils ca. 0,5mm Übermaß (5,5 statt 5mm und 6,5 statt 6mm). Anfangs habe ich noch die Ausnehmungen der Spanten nachgearbeitet - dann war mir das zu blöd und ich habe die Kieferleisten über eine Kulisse am Tellerschleifer zurechtgeschliffen.

Über die neuralgischen Positionen und Befestigungen von Ruderhörnern, Scharnieren, usw. schweigt sich der Bauplan komplett aus. Dort, wo Ruderhörner hinkommen, klebe ich Hartholzklötzchen ein, die Positionen der Scharniere werden mit hartem Balsa verstärkt. Das Höhenruder bekommt an der Unterseite einen 6-poligen MPX Hochstromstecker eingeleimt, die HR Auflage das Gegenstück. Damit wird das HR wie bei allen anderen meiner Flieger "angesteckt".

Bilder folgen.

Der Rumpfaufbau erfolgt ja an dieser etwas eigenartigen Helling, das ist nicht besonders schlecht, aber auch nicht besonders gut. Der Rumpf wird komplett am "Kiel" aufgebaut, der vorher mit Nägeln an der Helling angetackert wurde. Der Kiel ist nicht besonders steif, man muss ihn immer und immer wieder mit Klemmen ordentlich festmachen. Nach oben wird der Rumpf durch Buchenleisten gestützt, das braucht es auch, damit der Rumpf gerade wird/bleibt. Diese Leisten müssen im Verlauf immer wieder abgenommen und neu angeschraubt werden, weil sie - speziell beim Verleimen der Rumpfgurten - immer wieder im Weg sind.

Genauso wie der Kiel ist das Rückgrat ein formgebendes Element - und ebenso weich. Deswegen bleibt während der ganzen Bauphase eine Buchenleiste angeklammert, und damit schön gerade ausgerichtet - hier noch einmal zur Veranschaulichung:

Das Höhen- u. Seitenruder aufzubauen ist auch eine neue Erfahrung. Die Teile wie gewohnt am Plan aufzulegen und zu verleimen kann man sich abschminken, weil keine Füßchen an den Rippen angebracht sind. Ich habe zwar Stützleisten zurechtgeschnitten, aber eine Offenbarung ist das nicht. HR Dämpfungsflosse und SR Klappe haben jeweils einen Hauptholm aus dem - wie schon erwähnt weichem - 3mm Sperrholz und sind beide spitz zulaufend. Das erschwert die liegende Montage, die Holme biegen sich, zudem sind die Frästeile größer als der Plan (beim HR jeweils 2mm auf beiden Seiten). Einfacher ist es, die Holme am Baubrett zu fixieren, die Rippen einfach in die Ausnehmungen zu stecken und zu kleben. Die stehen aber dann unweigerlich schief. Aber irgendwie klappt das dann auch ... ist halt kein Graupner Schnellbaukasten.

Zur Qualität des Frässatzes kann ich bisher sagen: so weit in Ordnung. Man muss sich halt daran gewöhnen, dass bei nicht-rechtwinkeligen Stößen ein erheblicher Spalt entsteht, den man dann mit Leim vollklebt. Schräges Anschleifen ist keine Option, weil dann die Teile nicht mehr passen / zu kurz sind. Die Ausnehmungen für die Gurte und Holme sind wie schon erwähnt mit "runden Ecken", d.h. die Ecken sind relativ rundlich ausgefallen, weil ja der Fräser auch eine runde Form hat. Die Konstrukteure haben das tlw. in die Berechnung mit einfließen lassen, wie mir scheint, aber manche Teile muss man eben nachbearbeiten. Wenn man die Spanten zusammensteckt, dann klemmen sie so gut, dass sie formgebend werden - aber manchmal zu gut, dann muss man nachfeilen und dann ist's mit der Klemmung vorbei und sie fallen leicht auseinander.

Die Langhölzer habe ich mitbestellt, das Balsaholz macht einen sehr guten Eindruck. Nur die Kieferleisten sind wirklich schlimm - es sind zwar keine türkischen Krummsäbel dabei, aber sie haben jeweils ca. 0,5mm Übermaß (5,5 statt 5mm und 6,5 statt 6mm). Anfangs habe ich noch die Ausnehmungen der Spanten nachgearbeitet - dann war mir das zu blöd und ich habe die Kieferleisten über eine Kulisse am Tellerschleifer zurechtgeschliffen.

Über die neuralgischen Positionen und Befestigungen von Ruderhörnern, Scharnieren, usw. schweigt sich der Bauplan komplett aus. Dort, wo Ruderhörner hinkommen, klebe ich Hartholzklötzchen ein, die Positionen der Scharniere werden mit hartem Balsa verstärkt. Das Höhenruder bekommt an der Unterseite einen 6-poligen MPX Hochstromstecker eingeleimt, die HR Auflage das Gegenstück. Damit wird das HR wie bei allen anderen meiner Flieger "angesteckt".

Bilder folgen.

Update - es geht langsam voran.

Die goldene Regel der Holzhandwerker lautet: Dreimal messen, einmal schneiden.

Die goldene Regel des Petrel Erbauers lautet: Dreimal messen, einmal kleben.

Die Baubeschreibung beschränkt sich ja bekannterweise auf Baustufenfotos auf einer CD. Damit hat man schon sehr viel gewonnen, weil alles plastisch dargestellt wird, aber sehr oft divergieren die Angaben am Plan, die Baustufenfotos und die gelieferten Teile. Das stellt keine unlösbaren Probleme da, aber man kratzt sich schon öfters am Hinterkopf. Eines der Aha-Erlebnisse war die Feststellung, dass die Baustufenfotos offenbar von einem Vorserienmodell gemacht wurden (oder überhaupt von einem anderen Modell?) - jedenfalls ist die Petrel ein Schulterdecker und die Bilder zeigen fast schon einen Mitteldecker. Dadurch bleiben ein paar kleine Teile über, die am Foto noch erkennbar sind.

Baufotos wurden schon viele gezeigt, ich beschränke mich auf ein paar Besonderheiten.

Zuerst die Höhenruderauflage - ich wollte einen Servoanschluss ohne fliegende Kabel, also habe ich im HLW einen MPX Stecker verbaut:

Darauf die - simulierte - Beplankung von der HR Auflage und das MPX Gegenstück (hier nur zweipolig):

Jetzt wird das HR einfach nur aufgelegt und angeschraubt, die Steckverbindung passt.

Ein Blick auf's Seitenruder und die eingepassten GFK Ruderscharniere. Es gibt nicht viel Fleisch, wo man die Scharniere festkleben kann, deswegen sind sie verlängert und mit den Rippen verklebt. Lager ist ein 2,5mm CFK Stab, die Plastikröhrchen dienen nur als Führung zum Einfädeln:

Dann habe ich mir auch noch etwas Nettes für die Flächenarretierung einfallen lassen - einen Klickverschluss!

Basis ist eine Buchenleiste mit Schlitz und Bohrungen, sowie ein gebogener 1,5mm Stahldraht:

An den Stirnseiten sind 6mm Löcher gebohrt, der Stahldraht wird in der Bohrung gelagert, der Winkel in den Schlitz geführt, das Ganze mit einer Schraube gesichert.

In die Löcher wird der Stahldraht (bei mir CFK) von der hinteren Flächenhalterung eingeführt, durch die Abschrägung wird der 1,5mm Stahldraht beiseite geschoben, bis der 6mm Draht einrastet.

Und so wird die Arretierung eingebaut - zwischen den Anschlussrippen auf Höhe der hinteren Flächenhalterung. Der 1,5mm Std ragt unten aus der Rumpfbeplankung. Jetzt muss man nur mehr den Draht nach vorne drücken und der Flügel lässt sich herausziehen:

Das selbe Teil gibt es auch im Nasenbereich des Flügels. Damit ist der Flügel doppelt gesichert und kann mit einem Handgriff gelöst werden. Kein Klebeband, keine Schrauben, kein Spannschloss.

Apropos Baustufenfotos - auf denen sieht man die Beplankunsarbeiten. Der arme Rumpf ist auf den Fotos mit Nadeln gepflastert wie der Kung Fu Panda .

.

Das geht auch anders. Die meisten Teile der Beplankung wurden heiß gewässert und auf Plastikrohre verschiedenen Durchmessern mit Malerkrepp auf Rundung gebracht - und danach am Heizkörper getrocknet. Danach haben die Teile soviel Form, dass sie nach dem Aufkleben nur mehr mit Krepp angedrückt werden mussten (aber mit Spannung!). Der gesamte Rumpf hat keine 10 Nadelstiche erlitten:

To be continued ...

Die goldene Regel der Holzhandwerker lautet: Dreimal messen, einmal schneiden.

Die goldene Regel des Petrel Erbauers lautet: Dreimal messen, einmal kleben.

Die Baubeschreibung beschränkt sich ja bekannterweise auf Baustufenfotos auf einer CD. Damit hat man schon sehr viel gewonnen, weil alles plastisch dargestellt wird, aber sehr oft divergieren die Angaben am Plan, die Baustufenfotos und die gelieferten Teile. Das stellt keine unlösbaren Probleme da, aber man kratzt sich schon öfters am Hinterkopf. Eines der Aha-Erlebnisse war die Feststellung, dass die Baustufenfotos offenbar von einem Vorserienmodell gemacht wurden (oder überhaupt von einem anderen Modell?) - jedenfalls ist die Petrel ein Schulterdecker und die Bilder zeigen fast schon einen Mitteldecker. Dadurch bleiben ein paar kleine Teile über, die am Foto noch erkennbar sind.

Baufotos wurden schon viele gezeigt, ich beschränke mich auf ein paar Besonderheiten.

Zuerst die Höhenruderauflage - ich wollte einen Servoanschluss ohne fliegende Kabel, also habe ich im HLW einen MPX Stecker verbaut:

Darauf die - simulierte - Beplankung von der HR Auflage und das MPX Gegenstück (hier nur zweipolig):

Jetzt wird das HR einfach nur aufgelegt und angeschraubt, die Steckverbindung passt.

Ein Blick auf's Seitenruder und die eingepassten GFK Ruderscharniere. Es gibt nicht viel Fleisch, wo man die Scharniere festkleben kann, deswegen sind sie verlängert und mit den Rippen verklebt. Lager ist ein 2,5mm CFK Stab, die Plastikröhrchen dienen nur als Führung zum Einfädeln:

Dann habe ich mir auch noch etwas Nettes für die Flächenarretierung einfallen lassen - einen Klickverschluss!

Basis ist eine Buchenleiste mit Schlitz und Bohrungen, sowie ein gebogener 1,5mm Stahldraht:

An den Stirnseiten sind 6mm Löcher gebohrt, der Stahldraht wird in der Bohrung gelagert, der Winkel in den Schlitz geführt, das Ganze mit einer Schraube gesichert.

In die Löcher wird der Stahldraht (bei mir CFK) von der hinteren Flächenhalterung eingeführt, durch die Abschrägung wird der 1,5mm Stahldraht beiseite geschoben, bis der 6mm Draht einrastet.

Und so wird die Arretierung eingebaut - zwischen den Anschlussrippen auf Höhe der hinteren Flächenhalterung. Der 1,5mm Std ragt unten aus der Rumpfbeplankung. Jetzt muss man nur mehr den Draht nach vorne drücken und der Flügel lässt sich herausziehen:

Das selbe Teil gibt es auch im Nasenbereich des Flügels. Damit ist der Flügel doppelt gesichert und kann mit einem Handgriff gelöst werden. Kein Klebeband, keine Schrauben, kein Spannschloss.

Apropos Baustufenfotos - auf denen sieht man die Beplankunsarbeiten. Der arme Rumpf ist auf den Fotos mit Nadeln gepflastert wie der Kung Fu Panda

.

.Das geht auch anders. Die meisten Teile der Beplankung wurden heiß gewässert und auf Plastikrohre verschiedenen Durchmessern mit Malerkrepp auf Rundung gebracht - und danach am Heizkörper getrocknet. Danach haben die Teile soviel Form, dass sie nach dem Aufkleben nur mehr mit Krepp angedrückt werden mussten (aber mit Spannung!). Der gesamte Rumpf hat keine 10 Nadelstiche erlitten:

To be continued ...

Der Rumpf ist fast fertig beplankt, nur die Anschlussrippen und die Beplankung darüber sind noch nicht drauf. Die werden erst geklebt, wenn die Flügeln fertig sind - dann ist noch die letzte Möglichkeit zur geringen Korrekturen, bevor der Flächenübergang und die Flügelarretierung endgültig fertiggestellt wird.

Also gehts mit dem Flügel weiter. Ich habe mich dazu entschlossen, den Flügel auf einem Baubrett mit Knick aufzubauen, die Holme werden geschäftet und nicht gebogen oder geschnitten. Die Vorbereitung hat ein ganzes Wochenende in Anspruch genommen. Die Holme musste ich erst auf Passung zuschneiden, weil die um ca. 1mm zu dick und 1,3mm zu breit waren. Dabei hat sich die Proxxon Tischkreissäge als wahres Goldstück herausgestellt - ich habe keine Ahnung, wie man die Kieferleisten sonst in die richtige Form bringen sollte. Hier noch einmal der Hinweis - das Balsa von Oldgliders ist recht gut, die Kieferleisten sind ein Graus. Wegen der "runden Ecken" von den ausgefrästen Rippen mussten noch die Kanten am Holm weggenommen werden, das und die spitz zulaufenden Holme ab der (ich glaube) 7-letzten Rippe habe ich am Tellerschleifer erledigt. Gerade als der erste Holm fertig geschäftet, geschnitten und geschliffen war, hat sich eine Leiste dazu entschlossen, die wechslende Temperatur und Luftfeuchtigkeit mit einer kräftigen Biegung zu quittieren. Da waren ein paar Korrekturversuche notwendig, also heiß wässern und aufgespannt beim Heizkörper trocknen lassen.

Viel Zeit ist auch draufgegangen, passende Leisten für die Unterlage unter den Rippen auszumessen und zuzuschneiden. Wie gesagt - viel messen, wenig kleben. Auch hier eine Kritik am Frässatz - kleine Füßchen an den Rippen hätten viel Zeit erspart und den Aufbau genauer werden lassen.

Die Rippen und Halbrippen habe ich alle durchnumeriert, die Rippchen für das QR waren schon numeriert (danke dafür). Der Hauptholm wir mit Karosserienscheiben am Baubrett niedergeschraubt. Die Endleiste auf Höhe des QR habe ich geschlitzt, das hilft beim präzisen Aufbau - auch hier sollen möglichst wenig Nadeln verwendet werden.

Also gehts mit dem Flügel weiter. Ich habe mich dazu entschlossen, den Flügel auf einem Baubrett mit Knick aufzubauen, die Holme werden geschäftet und nicht gebogen oder geschnitten. Die Vorbereitung hat ein ganzes Wochenende in Anspruch genommen. Die Holme musste ich erst auf Passung zuschneiden, weil die um ca. 1mm zu dick und 1,3mm zu breit waren. Dabei hat sich die Proxxon Tischkreissäge als wahres Goldstück herausgestellt - ich habe keine Ahnung, wie man die Kieferleisten sonst in die richtige Form bringen sollte. Hier noch einmal der Hinweis - das Balsa von Oldgliders ist recht gut, die Kieferleisten sind ein Graus. Wegen der "runden Ecken" von den ausgefrästen Rippen mussten noch die Kanten am Holm weggenommen werden, das und die spitz zulaufenden Holme ab der (ich glaube) 7-letzten Rippe habe ich am Tellerschleifer erledigt. Gerade als der erste Holm fertig geschäftet, geschnitten und geschliffen war, hat sich eine Leiste dazu entschlossen, die wechslende Temperatur und Luftfeuchtigkeit mit einer kräftigen Biegung zu quittieren. Da waren ein paar Korrekturversuche notwendig, also heiß wässern und aufgespannt beim Heizkörper trocknen lassen.

Viel Zeit ist auch draufgegangen, passende Leisten für die Unterlage unter den Rippen auszumessen und zuzuschneiden. Wie gesagt - viel messen, wenig kleben. Auch hier eine Kritik am Frässatz - kleine Füßchen an den Rippen hätten viel Zeit erspart und den Aufbau genauer werden lassen.

Die Rippen und Halbrippen habe ich alle durchnumeriert, die Rippchen für das QR waren schon numeriert (danke dafür). Der Hauptholm wir mit Karosserienscheiben am Baubrett niedergeschraubt. Die Endleiste auf Höhe des QR habe ich geschlitzt, das hilft beim präzisen Aufbau - auch hier sollen möglichst wenig Nadeln verwendet werden.

Der Flügelaufbau birgt ein perfides Detail ...

Laut Baustufenfotos sollen Flügelrippen auf der plan auf dem Baubrett liegenden Endleiste aufgebaut werden. Wenn man das macht, dann sieht das etwa so aus:

Ja, die Endleiste liegt schnürlgerade und bietet damit später eine gerade Endfahne - aber die Rippen sind nach hinten gekippt und der Holm hängt vorne in der Luft. Keine Ahnung, wie man da den Holm verleimen soll. Die andere Variante ist, den Holm fix am Baubrett zu fixieren (siehe vorigen Beitrag) und die Rippe gerade aufzusetzen - dann schwebt die Endleiste und muss am Baubrett mit einer konisch zulaufenden Leiste gestützt werden:

Ich habe mich für den zweiten, aufwendigeren Weg entschieden. Anders bekommt man den Aubau auf einem Baubrett mit Knick und geschäftetem Hauptholm auch nie hin. Das ist mit viel Arbeit verbunden, zuerst muss man die die richtige "Schwebehöhe" für die Endleiste er-messen und dann eine konische Leiste herstellen, das geht am besten mit einem 10er Balsabrett, das kann man mit dem Messer schneiden. Vorher muss man die Dicke der Kiefer-Endleiste von der gemessenen Höhe abziehen. Die Endleisten sollten 1,5mm dick sein, meine sind 1,7mm ... meistens jedenfalls, wie gesagt, die Qualität der Kieferleisten ist mau. Aber immerhin sind sie damit näher zur Dicke der 2mm Rippenaufleimer ...

Die Vorbereitungen zum Flügelaufbau kosten mehr Zeit als der Aufbau selbst. Aber wenn das getan ist, geht's wieder mal voran.

Sobald die Rippen verleimt sind, muss man sich um die Alurohre für die Flächenverbinder kümmern, die muss man zuerst einkleben, dann die Verkastung und dann erst den oberen Hauptholm. Es geht nicht anders, sonst kriegt man die Einpassung für die Verkastung nicht gebacken.

Bei der "Anprobe" der Flächenverbinder in den Alurohr Aufnahme gibt es die nächste Überraschung - Die GFK Stäbe sind zu dick! Sie passen auf Teufel komm raus nicht in die Alurohre, man muss die Stäbe abschleifen. Wieder ein extra Arbeitsvorgang, der noch dazu ätzend ist, weil beim Abschleifen die Glasfasern freigelegt werden - und das ist gar nicht gut für die verwöhnte, sanfte Haut der Hände.

Liest noch jemand mit, interessiert sich noch jemand für weitere Berichte?

Laut Baustufenfotos sollen Flügelrippen auf der plan auf dem Baubrett liegenden Endleiste aufgebaut werden. Wenn man das macht, dann sieht das etwa so aus:

Ja, die Endleiste liegt schnürlgerade und bietet damit später eine gerade Endfahne - aber die Rippen sind nach hinten gekippt und der Holm hängt vorne in der Luft. Keine Ahnung, wie man da den Holm verleimen soll. Die andere Variante ist, den Holm fix am Baubrett zu fixieren (siehe vorigen Beitrag) und die Rippe gerade aufzusetzen - dann schwebt die Endleiste und muss am Baubrett mit einer konisch zulaufenden Leiste gestützt werden:

Ich habe mich für den zweiten, aufwendigeren Weg entschieden. Anders bekommt man den Aubau auf einem Baubrett mit Knick und geschäftetem Hauptholm auch nie hin. Das ist mit viel Arbeit verbunden, zuerst muss man die die richtige "Schwebehöhe" für die Endleiste er-messen und dann eine konische Leiste herstellen, das geht am besten mit einem 10er Balsabrett, das kann man mit dem Messer schneiden. Vorher muss man die Dicke der Kiefer-Endleiste von der gemessenen Höhe abziehen. Die Endleisten sollten 1,5mm dick sein, meine sind 1,7mm ... meistens jedenfalls, wie gesagt, die Qualität der Kieferleisten ist mau. Aber immerhin sind sie damit näher zur Dicke der 2mm Rippenaufleimer ...

Die Vorbereitungen zum Flügelaufbau kosten mehr Zeit als der Aufbau selbst. Aber wenn das getan ist, geht's wieder mal voran.

Sobald die Rippen verleimt sind, muss man sich um die Alurohre für die Flächenverbinder kümmern, die muss man zuerst einkleben, dann die Verkastung und dann erst den oberen Hauptholm. Es geht nicht anders, sonst kriegt man die Einpassung für die Verkastung nicht gebacken.

Bei der "Anprobe" der Flächenverbinder in den Alurohr Aufnahme gibt es die nächste Überraschung - Die GFK Stäbe sind zu dick! Sie passen auf Teufel komm raus nicht in die Alurohre, man muss die Stäbe abschleifen. Wieder ein extra Arbeitsvorgang, der noch dazu ätzend ist, weil beim Abschleifen die Glasfasern freigelegt werden - und das ist gar nicht gut für die verwöhnte, sanfte Haut der Hände.

Liest noch jemand mit, interessiert sich noch jemand für weitere Berichte?

fliegerassel

User

Ihr braucht keine konische Leiste schneiden. Schiebe den Kram so zurecht, dass die Endleiste auf der Tischkante zum liegen kommt. Dann kannst du eine ganz einfache Leiste an die Tischkante nageln. Wie hoch die jeweils steht, kannst du vor dem Befestigen ganz entspannt ausmessen.

Ich hoffe, das ist verständlich. Ansonsten gucke ich zu Hause mal nach einem Bild.

Gruß Mirko

Ich hoffe, das ist verständlich. Ansonsten gucke ich zu Hause mal nach einem Bild.

Gruß Mirko

Zuletzt bearbeitet:

Ich kann keine Schränkung erkennen. Egal, ob man die Rippen zu einem Block zusammenfasst und einem "Stück Holm" verbindet oder ob man sie mit der Endleiste am Baubrett auflegt, es stehen immer alle Rippen in einer Flucht. Ich bin auch kein Freund von Schränkungen, der Außenflügel ist ohnehin so zierlich, der könnte bei höherem Tempo leicht unterschneiden - und das ist das Todesurteil. Das ist auch bei diesem armen Habicht passiert:Denk auch an deine Fächenschränkung !!

Aber mir gefällt der Vierkant Verbinder, den hast du sicher selbst dazugestrickt. Hat sich der bewährt?

Dann hebt es die Rippen aus dem Holm - siehe Foto 1 in #128.Schiebe den Kram so zurecht, dass die Endleiste auf der Tischkante zum liegen kommt. Dann kannst du eine ganz einfache Leiste an die Tischkante nageln.

ju87stuka

User

Servus Peter,

wenn keine Schrenkung im Plan eingezeichnet ist dann halt Ohne

Bei meiner Orlik war das nachträglich im Plan mit unterlegen eingezeichnet... und dann hatte ich das Problem das die letzten Rippen unterhalb deß Baubrett wären... mein Hauptholm, also die Kiefernleiste wurde auf das Baubrett genagelt und somit kann man schön den Holm verkasten. Sowie du das jetzt auf dem letzten Foto gemacht hast ist OK , die Methode von Mirko kann ich nicht nach vollziehen.

, die Methode von Mirko kann ich nicht nach vollziehen.

Der Vierkanntverbinder aus Kohle war im Kit dabei.

Servus da Klaus

wenn keine Schrenkung im Plan eingezeichnet ist dann halt Ohne

Bei meiner Orlik war das nachträglich im Plan mit unterlegen eingezeichnet... und dann hatte ich das Problem das die letzten Rippen unterhalb deß Baubrett wären... mein Hauptholm, also die Kiefernleiste wurde auf das Baubrett genagelt und somit kann man schön den Holm verkasten. Sowie du das jetzt auf dem letzten Foto gemacht hast ist OK

, die Methode von Mirko kann ich nicht nach vollziehen.

, die Methode von Mirko kann ich nicht nach vollziehen.Der Vierkanntverbinder aus Kohle war im Kit dabei.

Servus da Klaus

fliegerassel

User

Wenn mich meine trüben Augen nicht täuschen, wird der Flügel nach außen hin kontinuierlich schmaler. Oder? Wenn man da KEINE Schränkung einbauen möchte, muss man doch die Rippen nach außen hin immer höher unterlegen. Nur so bleiben doch die End- und Nasenleisten auf einem Niveau und damit ohne Schränkung.

Das war beim Bocian nicht anders. Und auch hier war so ein echt seltsames Maß angegeben, wo ich dachte: So eine Leiste kann doch kein Mensch mit normalen Mitteln wirklich exakt anfertigen... okay, ich nicht...

Ein Freund (Tischlermeister) zeigte mir die ebenso simple wie geniale Idee, wie das geht. Man nagelt ganz einfach eine Leiste an die Tischhinterkante und stellt diese dabei in der Höhe so ein, dass sie einen definierten Überstand über der Arbeitsplatte hat. Und da werden die Rippenenden aufgelegt.

Wenn Oldgliders es geschafft hätte, die Querruder gleich mit in die Fläche zu konstruieren, also dass man alles am Stück baut und die Ruder anschließend austrennt, könnte der komplette Flügel absolut sauber gebaut werden. So musste zumindest ich die Querruder da irgendwie frei schwebend hinten dran bauen. Das fand ich absoluten Murks.

Aber ich hoffe, es ist klarer, wie man so eine konische Leiste (auch wenn sie sehr lang sein muss) absolut simpel hinsetzen kann, ohne auch nur eine Säge oder andere Werkzeuge zu bemühen. Und ja, es geht natürlich nur bei gerade verlaufender Endleiste. Und die Leiste, welche da angenagelt wird, muss natürlich auch gerade sein... Ich habs mit der Richtlatte geprüft.

Gruß Mirko

Das war beim Bocian nicht anders. Und auch hier war so ein echt seltsames Maß angegeben, wo ich dachte: So eine Leiste kann doch kein Mensch mit normalen Mitteln wirklich exakt anfertigen... okay, ich nicht...

Ein Freund (Tischlermeister) zeigte mir die ebenso simple wie geniale Idee, wie das geht. Man nagelt ganz einfach eine Leiste an die Tischhinterkante und stellt diese dabei in der Höhe so ein, dass sie einen definierten Überstand über der Arbeitsplatte hat. Und da werden die Rippenenden aufgelegt.

Wenn Oldgliders es geschafft hätte, die Querruder gleich mit in die Fläche zu konstruieren, also dass man alles am Stück baut und die Ruder anschließend austrennt, könnte der komplette Flügel absolut sauber gebaut werden. So musste zumindest ich die Querruder da irgendwie frei schwebend hinten dran bauen. Das fand ich absoluten Murks.

Aber ich hoffe, es ist klarer, wie man so eine konische Leiste (auch wenn sie sehr lang sein muss) absolut simpel hinsetzen kann, ohne auch nur eine Säge oder andere Werkzeuge zu bemühen. Und ja, es geht natürlich nur bei gerade verlaufender Endleiste. Und die Leiste, welche da angenagelt wird, muss natürlich auch gerade sein... Ich habs mit der Richtlatte geprüft.

Gruß Mirko

Nö, die Rippen werden ja im gleichen Ausmaß dünner, die Endfahne nähert sich damit immer mehr dem Baubrett an. Wenn man da nach außen hin immer höher unterlegt, dann hat man am Ende einen Propeller.Wenn mich meine trüben Augen nicht täuschen, wird der Flügel nach außen hin kontinuierlich schmaler. Oder? Wenn man da KEINE Schränkung einbauen möchte, muss man doch die Rippen nach außen hin immer höher unterlegen.

Sehr gute Idee! Für den Endholm des Außenflügels muss man aber dennoch eine konische Leiste basteln.Man nagelt ganz einfach eine Leiste an die Tischhinterkante und stellt diese dabei in der Höhe so ein, dass sie einen definierten Überstand über der Arbeitsplatte hat. Und da werden die Rippenenden aufgelegt.

Dein Bild zeigt noch eine kleine Schwachstelle - die Endleiste. Bei der Petrel besteht die aus einer 1,5mm Kieferleiste oben und unten. Das ist zwar besser als 2mm Balsa, aber trotzdem noch ziemlich labbrig. Wer schon einmal eine 1,5mm Kieferleiste in der Hand gehabt hat, weiß was ich meine, vom Gefühl her ist das wie Bastkorb flechten. Auf die untere Endleiste habe ich daher Kohlerovings eingelegt, die obere Kieferleiste wurde dann in einem Arbeitsgang mit eingedicktem Harz aufgeklebt. Oben und unten zwischen Buchenleisten einklemmen und pressen (Vorsicht, an der Wurzelrippe ist der Flügel dicker!). Das Ergebnis ist echt zufriedenstellen, die Endleiste ist hammerhart! Beim zweiten Flügel mache ich Fotos

.

.Lange nichts geschrieben ... muss erst diverse Fotos sortieren ... mal sehen.

Mittlerweile bekommt sie ihr rotes Kleid, es geht also in die Endphase.

Jetzt kommt die berühmte Frage: Wo sollte der Schwerpunkt sein? Laut Oldgliders liegt der nämlich bei 14-15cm, das ist bei 52cm Flügeltiefe schon arg weit vorne. Laut Vermessung am Plan liegt die EWD bei ca. 2,5°, am Modell habe ich noch nicht gemessen. Ich denke, bei einer weniger konservativen Auslegung sollte die EWD bei ca. 1,7-2° liegen, dafür der SP weiter hinten. Hat jemand Erfahrungswerte?

Mittlerweile bekommt sie ihr rotes Kleid, es geht also in die Endphase.

Jetzt kommt die berühmte Frage: Wo sollte der Schwerpunkt sein? Laut Oldgliders liegt der nämlich bei 14-15cm, das ist bei 52cm Flügeltiefe schon arg weit vorne. Laut Vermessung am Plan liegt die EWD bei ca. 2,5°, am Modell habe ich noch nicht gemessen. Ich denke, bei einer weniger konservativen Auslegung sollte die EWD bei ca. 1,7-2° liegen, dafür der SP weiter hinten. Hat jemand Erfahrungswerte?

Wirklich sehr lange nichts mehr geschrieben, die Baustufen möchte ich auch gar nicht mehr bis ins letzte Detail dokumentieren.

Der Aufbau vom Flügel ist so wie der Rest vom Modell - die Einzelteile sind da, den Rest muss man sich selbst überlegen.

Wenn man dann einmal den Rohbau provisorisch zusammenstellt, dann hat man zwar ein Erfolgserlebnis, aber trotzdem noch viel Arbeit vor sich.

Da fehlt noch die Nasenleiste und die Beplankung, der Rumpf ist noch lange nicht komplett, nur das Leitwerk wäre fertig. Das war der Bauzustand vor mittlerweile 11 Monaten, im Sommer war das Wetter zu heiß und zu schön, um im Hobbykeller zu versumpfen.

Der Aufbau vom Flügel ist so wie der Rest vom Modell - die Einzelteile sind da, den Rest muss man sich selbst überlegen.

Wenn man dann einmal den Rohbau provisorisch zusammenstellt, dann hat man zwar ein Erfolgserlebnis, aber trotzdem noch viel Arbeit vor sich.

Da fehlt noch die Nasenleiste und die Beplankung, der Rumpf ist noch lange nicht komplett, nur das Leitwerk wäre fertig. Das war der Bauzustand vor mittlerweile 11 Monaten, im Sommer war das Wetter zu heiß und zu schön, um im Hobbykeller zu versumpfen.

Weitere Details von den Baustufen lasse ich mal beiseite, statt dessen noch eine Zusammenfassung der Highlights.

Das wären so die wichtigsten Punkte, es gäbe noch 1000 Dinge aufzuzählen, aber irgendwann muss Schluss sein.

Hier ist jedenfalls das Ergebnis:

- Holz: Wie schon erwähnt ist das mitgelieferte Balsa recht gut, die Kieferleisten hingegen sind ein Krampf - die Dimensionen stimmen überhaupt nicht. Alle müssen nachgefräst oder -geschliffen werden. Dazu kommen die "runden Ecken" bei den Aussparungen in Spanten und Rippen, die Kanten der Kieferleisten werden da am besten weggeschliffen. Die Spanten und Rippen sind aus Pappelsperrholz, das ist zwar billig, aber die Festigkeit ist ausreichend. Einige Teile haben sich nach einiger Zeit unangenehm geworfen, vielleicht ist das der kalten Jahreszeit und wechselnder Temperatur und Luftfeuchtigkeit geschuldet. Jedenfalls musste ich einige Teile stark mit Wärme behandeln, um sie wieder in Fasson zu bringen.

- Rumpf: Der stehende Aufbau auf einer senkrechten Helling hat sich bewährt. Die Herzustellung war natürlich ein Aufwand, für jeden Spant muss ein Schlitz ausgeschnitten werden. Aber der Rumpf ist schnürlgerade geworden. Die Kieferleisten für den Rumpf müssen alle vorgebogen werden. Dazu habe ich eine bogenförmige Kulisse aus einer Pressspanplatte geschnitten, die Leisten in kochend heißem Wasser in einer Vase gewässert, in der Kulisse eingespannt und so ein paar Tage trocknen lassen. Damit lassen sich die Leisten ohne viel Spannung mit den Spanten verkleben. Über den Einbau des FES Antriebs habe ich schon zuvor berichtet, das war eine ziemliche Tüftlerei, hat aber am Ende gut geklappt. Die Balsa Nase hat einen 16mm Tunnel, in dem die Motorwelle läuft, damit man den Flansch mit dem Stützlager von vorne anschrauben kann. Den Anschluss bildet ein kleines Häubchen, Spinner gibt es nicht.

- Leitwerke: Der Aufbau war unspektakulär. Viel Zeit ist für die Lagerung des SR draufgegangen - und für die Korrektur der leicht verzogenen Sperrholzteile. Das HR ist für meinen Geschmack zu schwer geworden, ich wüsste aber nicht, wo da Einsparungspotential gewesen wäre. Das SR ist recht leicht geworden.

- Flächen: Die genaue Ausrichtung der Rippen ist eine echte Aufgabe. Würde ich sie noch einmal bauen, käme direkt hinter der Nasenleiste eine Bohrung durch alle Rippen und da durch ein CFK Stab. Ohne dem Hilfsmittel ist der (an der Nasenleiste) schwebende Aufbau eine Lotterie, die genaue Flucht der Rippen ist schwer einzuhalten. Besondere Aufmerksamkeit gilt der Wurzelrippe, die muss plan zur Anschlussrippe werden. Die beste Strategie dabei lautet: Die Wurzelrippe 90° zum Baubrett im Flügel verleimen und die Anschlussrippe am Rumpf erst dann ankleben, wenn der Flügel fertig, aber noch nicht beplankt ist und der Rumpf fast fertig ist. Dann kann man den Flügel anstecken, die beiden Rippen zusammenklemmen und in dem Zustand erst die Anschlussrippe am Rumpfgestell ankleben.

Die Holme habe ich auf der ganzen Länge beidseitig mit Sperrholz verkastet und im inneren Bereich mit Aramid Rowings gewickelt. Die Holme wurden dadurch um 0,5mm aufgedickt, die Beplankung entspr. stärker verschliffen.

Die Servos für QR und Klappen wurde nicht wie im Plan durch eine Rippe gesteckt - da wäre die Verschraubung Mist und die Servos ragen in den Flügel, das ist häßlich. Statt dessen habe ich in den Servokästen Sperrholzbretter eingeklebt und darauf selbstgebaute Servorahmen aus Holz. Die Bremsklappen habe ich nicht mit Scharnieren angeschlagen - ebenfalls häßlich - und Landeklappenscharniere verbaut. Die Bremsklappen selbst neigen dazu, sich zu verziehen. Die sind zwar aus 2,5mm SPH, aber das schützt nicht vor Verzug. - Finish: Der Rumpf wurde mit Porenfüller und Spannlack gestrichen, darauf Bespannpapier im Naß-in-naß Verfahren. Dann noch Spannlack, Porenfüller und graue Grundierung. Zum Schluss kam Farbe aus der Sprühdose drauf - Belton seidenmatt. Flächen und Leitwerk wurden mit Oratex natur halbtransparent bespannt. Das habe ich zum ersten Mal verarbeitet, sehr geiles Zeug. Teile des Flüges und der Leitwerke sind dann auch mit Belton Spraydosen lackiert worden.

Das wären so die wichtigsten Punkte, es gäbe noch 1000 Dinge aufzuzählen, aber irgendwann muss Schluss sein.

Hier ist jedenfalls das Ergebnis:

fliegerassel

User

Ein sehr schönes Ergebnis, tolle Farbe. Dein Bericht liest sich nach typisch polnischem Bausatz. Die Jungs da drüben können wirklich super bauen. Aber die Bereitschaft zur allgegenwärtigen Improvisation ist eben auch ausgeprägter als links der Oder...

Egal, das wird ein geiles Modell, was sicher genauso fliegt.

Gruß Mirko

Egal, das wird ein geiles Modell, was sicher genauso fliegt.

Gruß Mirko

Danke Mirko.

Nachtrach - ein Wort noch zum Gewicht.

Mit Ponal wurde nicht gespart, da sind 2 Flaschen á 550g draufgegangen. Der Gewichtverlust durch Trocknen liegt angeblich bei 55%, also wiegt der Leim alleine 500g. Das Heck vom Rumpf und das HLW sind dadurch nicht gerade leicht ausgefallen. Andererseits habe ich darauf verzichtet, den Rumpf zu beglasen, das erspart wiederum Gewicht.

Trotz Motor und 6S Akku musste in der Nase mehr als 1kg Blei reingepackt werden. Der ursprügliche Plan, den Antriebsakku auf dem extra verbauten Brett zwischen den Flächen zu lagern, war somit hinfällig, der Akku liegt jetzt im Rumpfboot hinter dem Motor.

Das Abfluggewicht liegt jetzt bei knapp über 11kg, mehr als ich erhofft habe. Bei einer Flügelfläche von 144dm² ergibt das eine Flächenbelastung von ca. 76g/dm². Damit kann man für ein Modell im Maßstab von 1:3,5 aber schon zufrieden sein.

Nachtrach - ein Wort noch zum Gewicht.

Mit Ponal wurde nicht gespart, da sind 2 Flaschen á 550g draufgegangen. Der Gewichtverlust durch Trocknen liegt angeblich bei 55%, also wiegt der Leim alleine 500g. Das Heck vom Rumpf und das HLW sind dadurch nicht gerade leicht ausgefallen. Andererseits habe ich darauf verzichtet, den Rumpf zu beglasen, das erspart wiederum Gewicht.

Trotz Motor und 6S Akku musste in der Nase mehr als 1kg Blei reingepackt werden. Der ursprügliche Plan, den Antriebsakku auf dem extra verbauten Brett zwischen den Flächen zu lagern, war somit hinfällig, der Akku liegt jetzt im Rumpfboot hinter dem Motor.

Das Abfluggewicht liegt jetzt bei knapp über 11kg, mehr als ich erhofft habe. Bei einer Flügelfläche von 144dm² ergibt das eine Flächenbelastung von ca. 76g/dm². Damit kann man für ein Modell im Maßstab von 1:3,5 aber schon zufrieden sein.

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 380

- Aufrufe

- 136K

- Antworten

- 10

- Aufrufe

- 27K