Wenn Du solche Kanäle zumachst, die gewisse "Volumenfehler" haben, riskierst Du mit dem nachgiebigen Negativ im Vakuum Gräben oder Hügel einzubauen. Die Plexiplatte, da formstabil, verhindert das. Geht natürlich nur, wenn der zu überbrückende Spalt relativ schmal ist.Wieso benützt du im Schritt 2. eine Plexiglasplatte? Kann mann diesen Schritte nicht mit der Nagativ-Form ein vakuumieren?

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Tragflächenaufbau DG-1000 Maßstab 1:3,5

- Ersteller StratosF3J

- Erstellt am

StratosF3J

User

Hallo Markus,

ist ein Holm mit der Breite 30mm relativ schmal?

Wie formstabil muss die Plexiglasplatte sein?

Verfälsche ich dann nicht das Profil?

Ich dachte mir, wenn die Negativschale mit dem Abachi und einer Lage Trennfolie ausgelegt ist und dies im Vakuumsack geprest wird, passt sich der Kohlesteg schön der Profilkontur an. Natürlich muss das Holmmaterial maßlich passen.

Irgendwie verstehe ich diesen Schritt mit der Plexiglasplatte nicht .

.

Gruß

Thomas

ist ein Holm mit der Breite 30mm relativ schmal?

Wie formstabil muss die Plexiglasplatte sein?

Verfälsche ich dann nicht das Profil?

Ich dachte mir, wenn die Negativschale mit dem Abachi und einer Lage Trennfolie ausgelegt ist und dies im Vakuumsack geprest wird, passt sich der Kohlesteg schön der Profilkontur an. Natürlich muss das Holmmaterial maßlich passen.

Irgendwie verstehe ich diesen Schritt mit der Plexiglasplatte nicht

.

.Gruß

Thomas

... riskierst Du mit dem nachgiebigen Negativ im Vakuum Gräben oder Hügel einzubauen. ...

Genauso ist es.

Darum lege ich beim Pressen eine Folie zwischen Abachi und das Negativ.

Die Folie ist so "steif" das sie Gräben oder Hügel nicht zulässt, aber so "weich" das sie der Profilkontur folgen kann.

Darüber hinaus verhindert die Folie das man sich mit rausgedrücktem Harz an den Rändern das Negativ mit dem Abachi verklebt.

Hi Thomas

Das Plexiglas ist recht dünn, dies gibts bei uns im Baumarkt von der Rolle (ca. 1m breit) müsste mal nachmessen wie dick dasselbe ist. Das habe ich in ca. 5 cm breite Steifen schneiden lassen.

Der ganze Holm wir mit eingesetztem Flächenverbinder ausgehärtet. Dieser wiederum wird mit genau rechtwinkligen Stahlklötzen im 90Grad-Winkel zum Tisch mit grossen Schraubzwingen festgeklemmt und so fixiert. Ansonst bekommst du einen Verzug zwischen den beiden Flächenhälften. Das Ganze lässt sich somit schlecht in einen Vakuumsack verstauen.

30 mm ist ein veritables Teil von einem Holm. Nicht das nicht realisierbar wäre. Mein 5m 1:3-Segler, mit sehr gut dimensioniertem Holm hat eine Breite von 23mm. So um die 30 mm dürfte meine 7,6 m-Teil aufweisen.

Holm hat eine Breite von 23mm. So um die 30 mm dürfte meine 7,6 m-Teil aufweisen.

Gruss Sigi

Das Plexiglas ist recht dünn, dies gibts bei uns im Baumarkt von der Rolle (ca. 1m breit) müsste mal nachmessen wie dick dasselbe ist. Das habe ich in ca. 5 cm breite Steifen schneiden lassen.

Der ganze Holm wir mit eingesetztem Flächenverbinder ausgehärtet. Dieser wiederum wird mit genau rechtwinkligen Stahlklötzen im 90Grad-Winkel zum Tisch mit grossen Schraubzwingen festgeklemmt und so fixiert. Ansonst bekommst du einen Verzug zwischen den beiden Flächenhälften. Das Ganze lässt sich somit schlecht in einen Vakuumsack verstauen.

30 mm ist ein veritables Teil von einem Holm. Nicht das nicht realisierbar wäre. Mein 5m 1:3-Segler, mit sehr gut dimensioniertem

Holm hat eine Breite von 23mm. So um die 30 mm dürfte meine 7,6 m-Teil aufweisen.

Holm hat eine Breite von 23mm. So um die 30 mm dürfte meine 7,6 m-Teil aufweisen.Gruss Sigi

StratosF3J

User

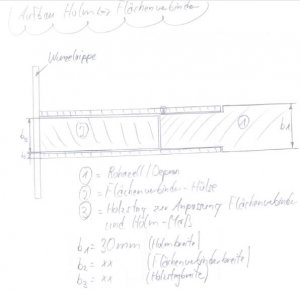

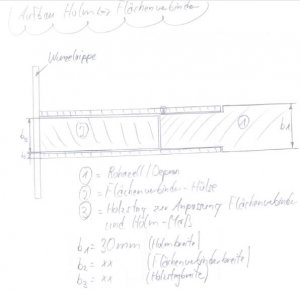

Übergang Flächenverbinder zum Holm

Übergang Flächenverbinder zum Holm

Hallo zusammen,

wie ich auf die 30mm gekommen, ist ganz einfach. Hier ein Bild dazu. Das Maß hängt von der Breite des Flächenverbinders ab.

Leider habe ich noch keinen passenden Flächenverbinder gefunden . Meine Anfrage hier Verbinder war bisher erfolglos. Vielleicht liest ja hier einer mit und hat einen passenden Verbinder für mich.

. Meine Anfrage hier Verbinder war bisher erfolglos. Vielleicht liest ja hier einer mit und hat einen passenden Verbinder für mich.

Sigi,

danke für den Tipp. Werde gleich mikt meiner Tochter in den Baumarkt fahren. Folgendes steht auf dem Zettel

Gruß

Thomas

- Aluprofil für das Außenohr

- Rohazell 51 und Selitac befummeln

- Passstifte für die Wurzelrippe

- neue Arbeitsplatte mit 3m Länge

- festere Folie für das Pressen des Holms

Übergang Flächenverbinder zum Holm

Hallo zusammen,

wie ich auf die 30mm gekommen, ist ganz einfach. Hier ein Bild dazu. Das Maß hängt von der Breite des Flächenverbinders ab.

Leider habe ich noch keinen passenden Flächenverbinder gefunden

. Meine Anfrage hier Verbinder war bisher erfolglos. Vielleicht liest ja hier einer mit und hat einen passenden Verbinder für mich.

. Meine Anfrage hier Verbinder war bisher erfolglos. Vielleicht liest ja hier einer mit und hat einen passenden Verbinder für mich.Sigi,

danke für den Tipp. Werde gleich mikt meiner Tochter in den Baumarkt fahren. Folgendes steht auf dem Zettel

Gruß

Thomas

- Aluprofil für das Außenohr

- Rohazell 51 und Selitac befummeln

- Passstifte für die Wurzelrippe

- neue Arbeitsplatte mit 3m Länge

- festere Folie für das Pressen des Holms

Gast_17021

User gesperrt

Moin Thomas

Dann kannst du doch auch Ausschau nach einem Alu-U-Profil halten, in dem du deinen Verbinder zur Not selbst aufbauen könntest Wär mir zuviel Stress, ich mach dann lieber ne dickere Wurzelripe und nimm was käufliches...

Wär mir zuviel Stress, ich mach dann lieber ne dickere Wurzelripe und nimm was käufliches...

Gruß Christian

Dann kannst du doch auch Ausschau nach einem Alu-U-Profil halten, in dem du deinen Verbinder zur Not selbst aufbauen könntest

Wär mir zuviel Stress, ich mach dann lieber ne dickere Wurzelripe und nimm was käufliches...

Wär mir zuviel Stress, ich mach dann lieber ne dickere Wurzelripe und nimm was käufliches...

Gruß Christian

Hi Thomas

Meine Plexiglasstreifen haben eine Dicke von 0,7 mm

... und mach dir doch einen CFK-Viekantverbinder selber - Arbeit von 2 bis 3Abenden

guckst du hier:

http://www.rc-network.de/forum/showthread.php?t=59182&page=2

Gruss aus der Schweiz

Sigi

Meine Plexiglasstreifen haben eine Dicke von 0,7 mm

... und mach dir doch einen CFK-Viekantverbinder selber - Arbeit von 2 bis 3Abenden

guckst du hier:

http://www.rc-network.de/forum/showthread.php?t=59182&page=2

Gruss aus der Schweiz

Sigi

PIK 20

User

Hallo Sigi,

der Bericht von Harm und dir ist sehr informativ, aber eine Frage stellt sich mir beim Anblick deiner, offensichtlich mit Holz "gefüllten" Steckung.

Kannst du bitte mal die Einbaumethode/-abfolge bei der Herstellung dieser Version beschreiben, vielleicht sogar mit Bildern?

Besten Dank schon im voraus

Gruß Heinz

der Bericht von Harm und dir ist sehr informativ, aber eine Frage stellt sich mir beim Anblick deiner, offensichtlich mit Holz "gefüllten" Steckung.

Kannst du bitte mal die Einbaumethode/-abfolge bei der Herstellung dieser Version beschreiben, vielleicht sogar mit Bildern?

Besten Dank schon im voraus

Gruß Heinz

Hallo Heinz

Die Balsa gefüllte Steckung ist vom Flächenverbinder eines Aussenflügels.

Normalerweise nehme ich als "Füllstoff" auch Rohacell. Balsa oder Styrofoam ist auch ok.. Hab den Kern auch schon mit Aceton später ausgeschwemmt um danach den Hohlraum zum Balastieren zu missbrauchen.

Belegung mache ich folgendermassen:

Form gut einwachsen. Ich lege zuunterst (also "Seitenwand") ca. 1mm ganzflächig Rovinge ein. Schön einlegen und dann mit einem ca. 1 cm breiten Holz schön flachstreichen. Dann kommt der Schaumkern ummantelt mit einem 3-K-Schlauch drauf. Der Kern mit Schlauch muss so gross sein und so positioniert/aufgelegt werden, dass ich wieder wie im Holm im Flügelinnern einen Ober- und einen Untergurt bekomme. Diesen muss ich links und rechts vom Kern "versenken"/runterschieben. Ich habe scho einen Roving um den andern versenkt, oder immer 2 bis 3 zusammen. Oder aber auch als ganzes "Packet" welches auf einem Brett zwischen zwei aufgeklebten Latten eingelegt wurden und dann dort als Ganzes entommen und in die Form eingelegt wurden. Auch hier führen viele Wege nach Rom. Beim Flächenverbinder nehme ich für die Unter- und Obergurte (wenn man das so benennen kann) doppelt so viele Rovinge wie an der Flügelwurzel im Flügel selber. Danach zweite "Seitenwand einlegen. Deckel drauf und mit Schraubzwingen zupressen.

Sämtliche Materialien zu lange ablängen, so, dass diese links und rechts 2 bis 3 cm über die Form hinausragen.

Ausserdem lege ich bei Verbinder die 20 oder mehr mm breit sind zwei Kerne ein. So kann man die Rovinge besser einlegen da man diese dann nicht so weit runterstopfen muss. Erst wenn der erste Kern links und rechts mit Rovingen eingefasst ist, wird der zweite Kern mit seinem Schlauch eingelegt und das ganze beginnt von neuem. Tip: wenn du auf einer Seite des Kerns Rovinge runterstopfst wird auf der gegenüberliegenden Seite mit Holzstreifen die Distanz gehalten, sodass sich der Kern nicht verschieben kann. Geht recht einfach.

Verständlich ?! Weil Bilder hab ich dazu keine. Baue aber in den nächsten zwei drei Wochen wieder einen Verbinder, da nach eineinhalb Jahren Enthaltsamkeit auch wieder mal ein Projekt ansteht. Dann könnte ich vielleicht ein paar Bildchen schiessen.

Gruss Sigi

Die Balsa gefüllte Steckung ist vom Flächenverbinder eines Aussenflügels.

Normalerweise nehme ich als "Füllstoff" auch Rohacell. Balsa oder Styrofoam ist auch ok.. Hab den Kern auch schon mit Aceton später ausgeschwemmt um danach den Hohlraum zum Balastieren zu missbrauchen.

Belegung mache ich folgendermassen:

Form gut einwachsen. Ich lege zuunterst (also "Seitenwand") ca. 1mm ganzflächig Rovinge ein. Schön einlegen und dann mit einem ca. 1 cm breiten Holz schön flachstreichen. Dann kommt der Schaumkern ummantelt mit einem 3-K-Schlauch drauf. Der Kern mit Schlauch muss so gross sein und so positioniert/aufgelegt werden, dass ich wieder wie im Holm im Flügelinnern einen Ober- und einen Untergurt bekomme. Diesen muss ich links und rechts vom Kern "versenken"/runterschieben. Ich habe scho einen Roving um den andern versenkt, oder immer 2 bis 3 zusammen. Oder aber auch als ganzes "Packet" welches auf einem Brett zwischen zwei aufgeklebten Latten eingelegt wurden und dann dort als Ganzes entommen und in die Form eingelegt wurden. Auch hier führen viele Wege nach Rom. Beim Flächenverbinder nehme ich für die Unter- und Obergurte (wenn man das so benennen kann) doppelt so viele Rovinge wie an der Flügelwurzel im Flügel selber. Danach zweite "Seitenwand einlegen. Deckel drauf und mit Schraubzwingen zupressen.

Sämtliche Materialien zu lange ablängen, so, dass diese links und rechts 2 bis 3 cm über die Form hinausragen.

Ausserdem lege ich bei Verbinder die 20 oder mehr mm breit sind zwei Kerne ein. So kann man die Rovinge besser einlegen da man diese dann nicht so weit runterstopfen muss. Erst wenn der erste Kern links und rechts mit Rovingen eingefasst ist, wird der zweite Kern mit seinem Schlauch eingelegt und das ganze beginnt von neuem. Tip: wenn du auf einer Seite des Kerns Rovinge runterstopfst wird auf der gegenüberliegenden Seite mit Holzstreifen die Distanz gehalten, sodass sich der Kern nicht verschieben kann. Geht recht einfach.

Verständlich ?! Weil Bilder hab ich dazu keine. Baue aber in den nächsten zwei drei Wochen wieder einen Verbinder, da nach eineinhalb Jahren Enthaltsamkeit auch wieder mal ein Projekt ansteht. Dann könnte ich vielleicht ein paar Bildchen schiessen.

Gruss Sigi

Gliderfreak

User

Verbinder

Verbinder

Hallo Thomas, du kannst es wegen deinem Verbinder mal bei

http://www.modellbau-menning.de/

versuchen.

Ich meine, er hat eine verstellbare Stahlform, in der er Dir die gewünschten Maße erstellen kann...

Gruß

Verbinder

Hallo Thomas, du kannst es wegen deinem Verbinder mal bei

http://www.modellbau-menning.de/

versuchen.

Ich meine, er hat eine verstellbare Stahlform, in der er Dir die gewünschten Maße erstellen kann...

Gruß

PIK 20

User

Besten Dank Sigi,

Deine Erklärung ist verständlich und bedarf eigentlich keiner Bilderfolge.

Eine Zusatzfrage dennoch: Wenn man 2, mit Schlauch ummantelte Schaumstoffkerne einlegt, sollte man da nicht eine 1mm dicke Rovinglage zwischen den Kernen einbauen?

So hätte man doch insgesamt 3 stehende Tragbalken und ein absolut stabiles, nicht deformierbares System.

Aber ich bin sicher, dass es auch so ausreichend stabil ist.

Nochmal danke, Heinz

Deine Erklärung ist verständlich und bedarf eigentlich keiner Bilderfolge.

Eine Zusatzfrage dennoch: Wenn man 2, mit Schlauch ummantelte Schaumstoffkerne einlegt, sollte man da nicht eine 1mm dicke Rovinglage zwischen den Kernen einbauen?

So hätte man doch insgesamt 3 stehende Tragbalken und ein absolut stabiles, nicht deformierbares System.

Aber ich bin sicher, dass es auch so ausreichend stabil ist.

Nochmal danke, Heinz

Hi Heinz

Richtig gerates - es ist ausreichend stabil

Brauchts nicht. Denn es kommen ja 2x 3-K-Schlauchwandungen aneinander zu liegen. Diese zentrale Wanddicke (gegen 1 mm breit) ist bereits kräftiger als dies bei den meisten Holmen und Verbindern gem. Berchnung von C. Baron als seitlicher Steg notwendig wäre. (meistens reichen ca. 0,1 mm) Dazu kommen noch die "Aussenwandungen" durch die Schläuche und je einen mm Rovinge. Vereinskollege hat für sein Modell im Massstab 1:2,5 nur die Gurten oben und unten sowie zwei Kerne mit CFK-Schläuchen. Also ohne "Seitenwände" Kern aus Balsa. Das 20kg-Modell wird im Flug häufig recht belastet. Auch das hält

Gruss Sigi

Richtig gerates - es ist ausreichend stabil

Brauchts nicht. Denn es kommen ja 2x 3-K-Schlauchwandungen aneinander zu liegen. Diese zentrale Wanddicke (gegen 1 mm breit) ist bereits kräftiger als dies bei den meisten Holmen und Verbindern gem. Berchnung von C. Baron als seitlicher Steg notwendig wäre. (meistens reichen ca. 0,1 mm) Dazu kommen noch die "Aussenwandungen" durch die Schläuche und je einen mm Rovinge. Vereinskollege hat für sein Modell im Massstab 1:2,5 nur die Gurten oben und unten sowie zwei Kerne mit CFK-Schläuchen. Also ohne "Seitenwände" Kern aus Balsa. Das 20kg-Modell wird im Flug häufig recht belastet. Auch das hält

Gruss Sigi

StratosF3J

User

Hallo zusammen,

also, wenn das Erstellen eines Verbinders wirklich so einfach ist, dann werde ich es auch probieren . Probieren geht ja über studieren

. Probieren geht ja über studieren  .

.

Also die Form herzustellen, sieht ja ganz einfach aus . Wo ich meine sorgen habe, ist, ob die Rovings auch richtig gut getränkt sind, und ob nicht zuviel Lufteinschlüsse drin sind. Denn ein Verpressen gerade der "oberen" und "unteren" Gurte geht ja nicht, da diese vorsichtig am Rohacellmaterial vorbeigelegt wird, oder?

. Wo ich meine sorgen habe, ist, ob die Rovings auch richtig gut getränkt sind, und ob nicht zuviel Lufteinschlüsse drin sind. Denn ein Verpressen gerade der "oberen" und "unteren" Gurte geht ja nicht, da diese vorsichtig am Rohacellmaterial vorbeigelegt wird, oder?

Hier auch noch kurz die Frage: Kann anstatt Rovings auch zurecht geschnittenes UHM Gewebe genommen werden?

So, meine Durchgänge in den Baumärkten Toom und Obi habe ich heute gemacht. Leider haben beide kein Rohacell. Hätte mich auch gewundert, wenn! Ein gutes Aluprofil für meine Außenohren der Größe 10x15x0,5 gab es leider nicht. Hier muss ich wohl noch etwas googeln .

.

Eine neue Arbeitsplatte habe ich gefunden. Es wird eine Küchenplatte der Größe 2500x600x60.

Selitac habe ich in der Größe 5mm gefunde. Das wäre ja schon mal ein Anfang. Es gibt auch noch Styrodur (grün) 3035CS in 40mm. Was ich auch noch gefunden habe sind Platten mit der Bezeichnung XPS (rosa) in 30mm. Leider gab es keine weitere Beschreibung. Macht aber auf mich einen festen Eindruck und dabei noch leicht.

Sigi, die PVC Folie habe ich auch gefunden. Sie wird unter der Anwendung Verglasungsfolie bei uns verkauft. Kommt von der Firma GultaGliss. Hat eine Dicke laut Beschreibung von 1mm. Hatte aber meine Schieblehre dabei und in echt hat sie 0,7mm. Was für ein Zufall . Legst Du diese Folie über die ganze Fläche, wie Rolf? Du schreibst etwas von 5cm?

. Legst Du diese Folie über die ganze Fläche, wie Rolf? Du schreibst etwas von 5cm?

Vielleicht werde ich den Holm auch etwas reduzieren und auf 25mm gehen. Dies hängt davon ab, ob ich einen Verbinder bekomme oder nicht. Aber wie schon in Deinem angehängten Link geschrieben, werde ich mir wohl auch einen Verbinder selber machen . Bei Deinen tollen Beschreibungen sollte ja sowas ganz eays gehen. Und wer schon so eine Flächen bauen will, sollte doch auch einen Verbinder hinbekommen

. Bei Deinen tollen Beschreibungen sollte ja sowas ganz eays gehen. Und wer schon so eine Flächen bauen will, sollte doch auch einen Verbinder hinbekommen  . Fällt mir gerade ein, wenn dies gut klappt, könnte ich mir auch den Außenohrverbinder so machen

. Fällt mir gerade ein, wenn dies gut klappt, könnte ich mir auch den Außenohrverbinder so machen  .

.

Gruß

Thomas

also, wenn das Erstellen eines Verbinders wirklich so einfach ist, dann werde ich es auch probieren

. Probieren geht ja über studieren

. Probieren geht ja über studieren  .

.Also die Form herzustellen, sieht ja ganz einfach aus

. Wo ich meine sorgen habe, ist, ob die Rovings auch richtig gut getränkt sind, und ob nicht zuviel Lufteinschlüsse drin sind. Denn ein Verpressen gerade der "oberen" und "unteren" Gurte geht ja nicht, da diese vorsichtig am Rohacellmaterial vorbeigelegt wird, oder?

. Wo ich meine sorgen habe, ist, ob die Rovings auch richtig gut getränkt sind, und ob nicht zuviel Lufteinschlüsse drin sind. Denn ein Verpressen gerade der "oberen" und "unteren" Gurte geht ja nicht, da diese vorsichtig am Rohacellmaterial vorbeigelegt wird, oder?Hier auch noch kurz die Frage: Kann anstatt Rovings auch zurecht geschnittenes UHM Gewebe genommen werden?

So, meine Durchgänge in den Baumärkten Toom und Obi habe ich heute gemacht. Leider haben beide kein Rohacell. Hätte mich auch gewundert, wenn! Ein gutes Aluprofil für meine Außenohren der Größe 10x15x0,5 gab es leider nicht. Hier muss ich wohl noch etwas googeln

.

.Eine neue Arbeitsplatte habe ich gefunden. Es wird eine Küchenplatte der Größe 2500x600x60.

Selitac habe ich in der Größe 5mm gefunde. Das wäre ja schon mal ein Anfang. Es gibt auch noch Styrodur (grün) 3035CS in 40mm. Was ich auch noch gefunden habe sind Platten mit der Bezeichnung XPS (rosa) in 30mm. Leider gab es keine weitere Beschreibung. Macht aber auf mich einen festen Eindruck und dabei noch leicht.

Sigi, die PVC Folie habe ich auch gefunden. Sie wird unter der Anwendung Verglasungsfolie bei uns verkauft. Kommt von der Firma GultaGliss. Hat eine Dicke laut Beschreibung von 1mm. Hatte aber meine Schieblehre dabei und in echt hat sie 0,7mm. Was für ein Zufall

. Legst Du diese Folie über die ganze Fläche, wie Rolf? Du schreibst etwas von 5cm?

. Legst Du diese Folie über die ganze Fläche, wie Rolf? Du schreibst etwas von 5cm?Vielleicht werde ich den Holm auch etwas reduzieren und auf 25mm gehen. Dies hängt davon ab, ob ich einen Verbinder bekomme oder nicht. Aber wie schon in Deinem angehängten Link geschrieben, werde ich mir wohl auch einen Verbinder selber machen

. Bei Deinen tollen Beschreibungen sollte ja sowas ganz eays gehen. Und wer schon so eine Flächen bauen will, sollte doch auch einen Verbinder hinbekommen

. Bei Deinen tollen Beschreibungen sollte ja sowas ganz eays gehen. Und wer schon so eine Flächen bauen will, sollte doch auch einen Verbinder hinbekommen  . Fällt mir gerade ein, wenn dies gut klappt, könnte ich mir auch den Außenohrverbinder so machen

. Fällt mir gerade ein, wenn dies gut klappt, könnte ich mir auch den Außenohrverbinder so machen  .

.Gruß

Thomas

Es gibt auch noch Styrodur (grün) 3035CS in 40mm. Was ich auch noch gefunden habe sind Platten mit der Bezeichnung XPS (rosa) in 30mm. Leider gab es keine weitere Beschreibung. Macht aber auf mich einen festen Eindruck und dabei noch leicht.

XPS = extrudiertes Polystyrol

Styrodur = XPS (Styrodur = Markenname der BASF)

..XPS gibt es in verschiedenen Raumgewichten, je druckfester (härter) desto schwerer.

Hallo Thomas

Habe bisher nur mit Rovingen gearbeitet. Auch das Tränken ist kein Problem. Lufteinschlüsse hatte wir noch nie. Wenn man mal eine feine Kerbe im Verbinder hat ist das egal. Wenns stört kurz mit Microballon abspachteln und die Hülse flutsch perfekt

Wenn der Innenkern mit einem feuchten (eingeharzten) CFK-Schlauch ummantelt ist, gehen die Rovinge recht gut daran vorbei. Aussenverbinder ist echt auch kein Problem, geht noch einfacher. Da kannst du den Verbinder stehend und nicht liegend bauen da du keine V-Form brauchst. Rovinge unten einlegen, Balsakern mit Schlauch reindrücken und die oberen Rovinge drauf. In der Länge halbiern und schon hast du zwei Aussenverbinder. Hat bei meiner 7,6m- ASW 22 nur 1 gr Gewicht pro Zentimeter Länge.

Eine Sache musst du genau beachten: Der Verbinder muss sauber parallel aufgebaut werden, bzw. zur Sicherheit aussen evtl. ein Zehntel mm schmaler bauen. Umgekehrt wäre fatal. Benutze zum Ausrichten zwei Schiebelehren, dann kann nichts passieren.

Sehr gut ... habe ich auch. Absolut perfekt ist es wenn dein Bautisch mind 30 cm länger als die Platte ist. So kannst du beim Einbau des Holms den Flächenverbinders korrekt wie er später montiert wird einsetzen und winklig zum Tisch ausrichten. Dies ist aber nur möglich, wenn du neben dem Baubrett genügend Platz hast, da der Verbinder durch die V-Form ja sonst aufstehen würde. Also brauchst du den Absatz von der Platte zum Tisch. Hast du diese Möglichkeit nicht, musst du zum Ausrichten den Verbinder verkehrt rum einsetzen sodass dieser nach oben zeigt. (Holm wird bei mir auf den Rücken liegenden Flügel eingesetzt) Da können kleinste Baufehler dazu führen, dass man den Verbinder dann nachschleifen muss bis er passt. Bei der erstgenannten Version hast du diese Problematik nicht.

Wenn du übrigens kein gutes Kernmaterial findest, nimm Balsa und tränke es mit dünnflüssigem Sekundenkleber - wird gefühlsmässig druckfester als Rohacell

Noch zum Plexiglas: Ich hab wirlich nur mehrere 5 cm breite Steifen, welche aneinandergereiht nur den Holm abdecken. Der Rest des Flügels liegt offen in der oberen Negativschale.

Gruss Sigi

Habe bisher nur mit Rovingen gearbeitet. Auch das Tränken ist kein Problem. Lufteinschlüsse hatte wir noch nie. Wenn man mal eine feine Kerbe im Verbinder hat ist das egal. Wenns stört kurz mit Microballon abspachteln und die Hülse flutsch perfekt

Wenn der Innenkern mit einem feuchten (eingeharzten) CFK-Schlauch ummantelt ist, gehen die Rovinge recht gut daran vorbei. Aussenverbinder ist echt auch kein Problem, geht noch einfacher. Da kannst du den Verbinder stehend und nicht liegend bauen da du keine V-Form brauchst. Rovinge unten einlegen, Balsakern mit Schlauch reindrücken und die oberen Rovinge drauf. In der Länge halbiern und schon hast du zwei Aussenverbinder. Hat bei meiner 7,6m- ASW 22 nur 1 gr Gewicht pro Zentimeter Länge.

Eine Sache musst du genau beachten: Der Verbinder muss sauber parallel aufgebaut werden, bzw. zur Sicherheit aussen evtl. ein Zehntel mm schmaler bauen. Umgekehrt wäre fatal. Benutze zum Ausrichten zwei Schiebelehren, dann kann nichts passieren.

Eine neue Arbeitsplatte habe ich gefunden. Es wird eine Küchenplatte der Größe 2500x600x60.

Sehr gut ... habe ich auch. Absolut perfekt ist es wenn dein Bautisch mind 30 cm länger als die Platte ist. So kannst du beim Einbau des Holms den Flächenverbinders korrekt wie er später montiert wird einsetzen und winklig zum Tisch ausrichten. Dies ist aber nur möglich, wenn du neben dem Baubrett genügend Platz hast, da der Verbinder durch die V-Form ja sonst aufstehen würde. Also brauchst du den Absatz von der Platte zum Tisch. Hast du diese Möglichkeit nicht, musst du zum Ausrichten den Verbinder verkehrt rum einsetzen sodass dieser nach oben zeigt. (Holm wird bei mir auf den Rücken liegenden Flügel eingesetzt) Da können kleinste Baufehler dazu führen, dass man den Verbinder dann nachschleifen muss bis er passt. Bei der erstgenannten Version hast du diese Problematik nicht.

Wenn du übrigens kein gutes Kernmaterial findest, nimm Balsa und tränke es mit dünnflüssigem Sekundenkleber - wird gefühlsmässig druckfester als Rohacell

Noch zum Plexiglas: Ich hab wirlich nur mehrere 5 cm breite Steifen, welche aneinandergereiht nur den Holm abdecken. Der Rest des Flügels liegt offen in der oberen Negativschale.

Gruss Sigi

StratosF3J

User

Hallo Sigi,

vielen Dank für die weiteren super hilfreichen Tipps. Beim Aufbau des Flächenverbinders würde ich ein 25mm Aluvierkantprofil einsetzen und dann diesem die Parallelität einstellen.

Wie tränkst Du Deine Rovings? Beim Gewebe finde ich die Idee zwischen den beiden Folien das Harz mit einer Rolle zu verteilen sehr geschickt (keine so Sauerei ).

).

Leider hat mein Außenverbinder 12Grad V-Form. Da werde ich diese Methode mit den Aluprofilen, bei erflogreichen Verbinderaufbau, auch anwenden.

Ich muss schon sagen. Ich bin richtig heiß aufs Bauen. Vielleicht schaffe ich es ja den Verbinder zwischen den Jahren fertig zu stellen. Ich werde auf alle Fälle hier genau darüber berichten.

@Alle,

falls jemand von Euch auch noch Erfahrungen im Rumpfaufbau hat, der darf gerne hier Link meinen Vorschlag in der Luft zerreisen .

.

Ich werde Euch weiterhin auf dem laufenden halten.

Gruß

Thomas

vielen Dank für die weiteren super hilfreichen Tipps. Beim Aufbau des Flächenverbinders würde ich ein 25mm Aluvierkantprofil einsetzen und dann diesem die Parallelität einstellen.

Wie tränkst Du Deine Rovings? Beim Gewebe finde ich die Idee zwischen den beiden Folien das Harz mit einer Rolle zu verteilen sehr geschickt (keine so Sauerei

).

).Leider hat mein Außenverbinder 12Grad V-Form. Da werde ich diese Methode mit den Aluprofilen, bei erflogreichen Verbinderaufbau, auch anwenden.

Ich muss schon sagen. Ich bin richtig heiß aufs Bauen. Vielleicht schaffe ich es ja den Verbinder zwischen den Jahren fertig zu stellen. Ich werde auf alle Fälle hier genau darüber berichten.

@Alle,

falls jemand von Euch auch noch Erfahrungen im Rumpfaufbau hat, der darf gerne hier Link meinen Vorschlag in der Luft zerreisen

.

.Ich werde Euch weiterhin auf dem laufenden halten.

Gruß

Thomas

Hi Thomas

Meist mach ich das mit dem Pinsel immer so fünf Rovinge zusammen. Zügig arbeiten. Ab und zu neues Harz anmachen. Nass in nass heisst ja nicht, dass alles aus dem gleichen Topf kommen muss.

Hab aber auch schon die Rovinge aus meiner Tränkvorrichtung geszogen und dann laufend abgelängt. Diese benutzte ich meist jedoch nur beim Holmeinbau, da hier ja die langen Fäden benötigt werden.

Gruss Sigi

Meist mach ich das mit dem Pinsel immer so fünf Rovinge zusammen. Zügig arbeiten. Ab und zu neues Harz anmachen. Nass in nass heisst ja nicht, dass alles aus dem gleichen Topf kommen muss.

Hab aber auch schon die Rovinge aus meiner Tränkvorrichtung geszogen und dann laufend abgelängt. Diese benutzte ich meist jedoch nur beim Holmeinbau, da hier ja die langen Fäden benötigt werden.

Gruss Sigi

StratosF3J

User

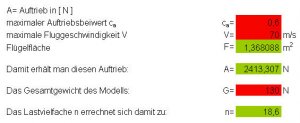

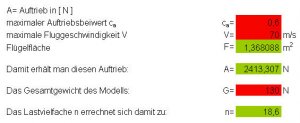

Auslegung Holm und Verbinder abgeschlossen

Auslegung Holm und Verbinder abgeschlossen

Hallo zusammen,

ich habe meine Anforderung an Holm und Verbinder jetzt fixiert. Hier seht ihr welches vmax und camax ich persönlich für ein gutes Mittelding halte.

Der CfK-Vierkantverbinder wird 25x25x600 mit einem Kern werden.

Ich bin mir jetzt nicht sicher, ob ich die Gurte mit UHM-Gelege (250gr/m²) oder mit dem 100er Gelege machen will. Einmal sind es nur 12 Streifen, das andere halt gleich 23 Stück. Wobei der Hinweis von Rolf, dass die Bruchdehnung beim UHM Gelege nur 0,4% ist, eine sichtliche Biegung der Fläche nicht zulässt, bedacht werden soll. Was meint ihr dazu?

a) besser UHM Gelege und keine sichtliche Biegung, oder

b) 100er Gelege und etwas Biegung zulassen?

Gruß

Thomas

Auslegung Holm und Verbinder abgeschlossen

Hallo zusammen,

ich habe meine Anforderung an Holm und Verbinder jetzt fixiert. Hier seht ihr welches vmax und camax ich persönlich für ein gutes Mittelding halte.

Der CfK-Vierkantverbinder wird 25x25x600 mit einem Kern werden.

Ich bin mir jetzt nicht sicher, ob ich die Gurte mit UHM-Gelege (250gr/m²) oder mit dem 100er Gelege machen will. Einmal sind es nur 12 Streifen, das andere halt gleich 23 Stück. Wobei der Hinweis von Rolf, dass die Bruchdehnung beim UHM Gelege nur 0,4% ist, eine sichtliche Biegung der Fläche nicht zulässt, bedacht werden soll. Was meint ihr dazu?

a) besser UHM Gelege und keine sichtliche Biegung, oder

b) 100er Gelege und etwas Biegung zulassen?

Gruß

Thomas

Tofo

User

Hallo,

keine sichtliche Biegung wäre ja toll, aber leider bedeutet eine Bruchdehnung von 0,4% auch, dass Landeschläge den Holm vorschädigen können. Eine UMS oder HT Faser hat immerhin die zwei- bis dreifache Bruchdehnung. Ich würde definitiv keine UHM Kohle einbauen.- Das Optimum ist ein UMS oder HM Gelege, wie es z.B. von EMS oder auch in vielen F3B Maschinen verbaut wird.

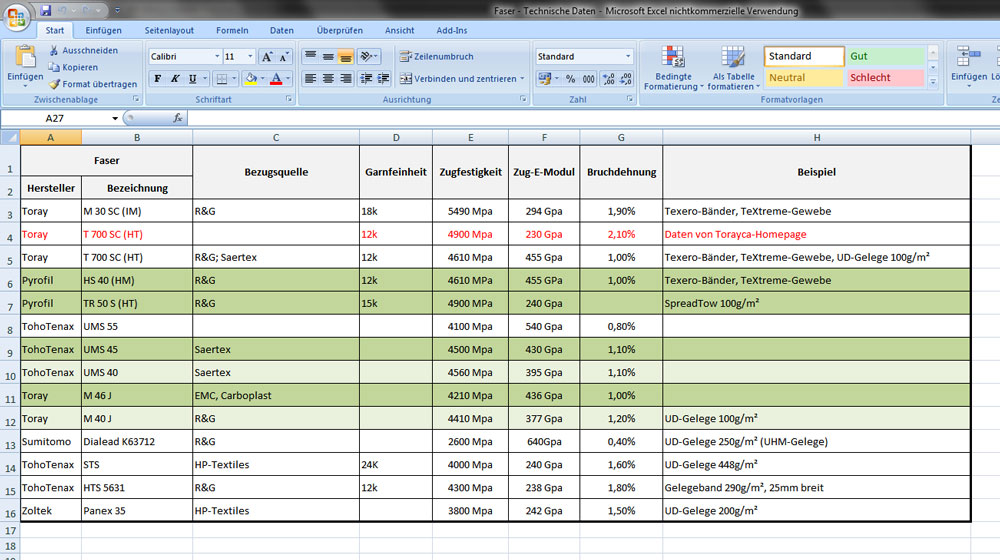

Ich verlinke hier mal ein Bild aus einem anderen Beitrag: (rot markiert ist HT Standardfaser)

Grüße,

Thorsten

keine sichtliche Biegung wäre ja toll, aber leider bedeutet eine Bruchdehnung von 0,4% auch, dass Landeschläge den Holm vorschädigen können. Eine UMS oder HT Faser hat immerhin die zwei- bis dreifache Bruchdehnung. Ich würde definitiv keine UHM Kohle einbauen.- Das Optimum ist ein UMS oder HM Gelege, wie es z.B. von EMS oder auch in vielen F3B Maschinen verbaut wird.

Ich verlinke hier mal ein Bild aus einem anderen Beitrag: (rot markiert ist HT Standardfaser)

Grüße,

Thorsten

StratosF3J

User

Hi Thorsten,

vielen Dank für die Info. Dein Argument ist auch mir sehr einleuchtend. Somit scheidet UHM für mein Projekt aus. Auch gut, dann habe ich eins weniger zur Auswahl

Für mich kommen jetzt folgende Materialien für den Holmgurt in Frage.

1. CGE-M46, 80gr/m² von EMC-Vega, Link

2. M40J 100 gr/m² von R+G, Link

3. HP-U/100-50, Link

Was meint ihr mit welchem Material fahre ich besser?

Ich habe jetzt kein 200er Material ausgesucht. Bin mir da nicht sicher, ob das dickere Material besser oder schlechter zum Verarbeiten ist. Insbesondere wie verhält sich das Material, wenn es durch schlechtes Tränken nicht ganz benetzt ist .

.

Gruß

Thomas

vielen Dank für die Info. Dein Argument ist auch mir sehr einleuchtend. Somit scheidet UHM für mein Projekt aus. Auch gut, dann habe ich eins weniger zur Auswahl

Für mich kommen jetzt folgende Materialien für den Holmgurt in Frage.

1. CGE-M46, 80gr/m² von EMC-Vega, Link

2. M40J 100 gr/m² von R+G, Link

3. HP-U/100-50, Link

Was meint ihr mit welchem Material fahre ich besser?

Ich habe jetzt kein 200er Material ausgesucht. Bin mir da nicht sicher, ob das dickere Material besser oder schlechter zum Verarbeiten ist. Insbesondere wie verhält sich das Material, wenn es durch schlechtes Tränken nicht ganz benetzt ist

.

.Gruß

Thomas

Ähnliche Themen

- Antworten

- 4

- Aufrufe

- 1K

- Antworten

- 244

- Aufrufe

- 35K