Tach zusammen,

also, von Booten habe ich null Ahnung, das muss ich vorausschicken. Aber was die Waben angeht: Andreas, du sagst, du druckst mit Flowfaktor 0,86 und 0,45 mm Perimeterbreite, um effektiv auf 0,5 mm zu kommen. Das hört sich für mich so an, als hättest du die Wanddicke mit einem Messchieber gemessen. Dabei fällt dann aber die relativ starke Struktur des PA12+CF15 quasi unter den Tisch - auch wenn die äußerste Ausdehnung der Perimeter (denn nur die erfasst der Messchieber ja) bei 0,5 mm liegt, kann es sein, dass die Kontaktflächenbreite der Layer nur bei 0,3 -0,35 mm liegt.

Die Frage ist: Welchen der Werte könnte man jetzt überhaupt als "effektive Perimeterbreite" bezeichnen? Antwort: Leider keinen. Was die Maßtreue (z.B. bei Hülsen/Taschen) angeht, müsste man die gemessene Breite ansetzen, was dagegen die Stabilität angeht, ist die Kontaktflächenbreite entscheidend. Daher würde ich die effektive Perimeterbreite hier erstmal außer acht lassen, die taugt allenfalls als Anhaltswert für Relationen. Wollte man hier einen "gerechten" Einzelwert ermitteln (mit entsprechend geringer Aussagekraft), könnte man das nur volumetrisch (nach Extruder-Vorschubkalibration) tun.

Worauf ich damit hinauswill: Würdest du statt mit Flowfaktor 0,86 und 0,45 mm Perimeterbreite mit Flowfaktor 0,97 und 0,40 mm Perimeterbreite drucken, hättest du dieselbe Wanddicke und Kontaktflächenbreite; der Slicer würde aber (da er geometrisch immer von der eingestellten Perimeterbreite ausgeht, unabhängig vom Flowfaktor) die Wände um 0,025 mm weiter nach außen legen (also in den Waben-Schlitzen nach innen). Hört sich nach wenig an, kann aber bei der Verschweißung der Waben-Zwischenwände den entscheidenden Unterschied machen.

Selbstverständlich ist der Effekt in Maßen auch weiter skalierbar. Wenn man allerdings die Dimensionen einer "echten" (= volumetrischen) Überextrusion erreicht, wird es problematisch bei Boden- und Decklayern. Die haben aber wiederum auch (statische) Probleme mit volumetrischer Unterextrusion, die bei Flow 0,86 sicher auftreten dürfte.

Nur visuell werden natürlich die Waben bei einem harten schwarzen Material immer prägnanter sein als bei einem weichen weißen.

Tschöö

Stephan

also, von Booten habe ich null Ahnung, das muss ich vorausschicken. Aber was die Waben angeht: Andreas, du sagst, du druckst mit Flowfaktor 0,86 und 0,45 mm Perimeterbreite, um effektiv auf 0,5 mm zu kommen. Das hört sich für mich so an, als hättest du die Wanddicke mit einem Messchieber gemessen. Dabei fällt dann aber die relativ starke Struktur des PA12+CF15 quasi unter den Tisch - auch wenn die äußerste Ausdehnung der Perimeter (denn nur die erfasst der Messchieber ja) bei 0,5 mm liegt, kann es sein, dass die Kontaktflächenbreite der Layer nur bei 0,3 -0,35 mm liegt.

Die Frage ist: Welchen der Werte könnte man jetzt überhaupt als "effektive Perimeterbreite" bezeichnen? Antwort: Leider keinen. Was die Maßtreue (z.B. bei Hülsen/Taschen) angeht, müsste man die gemessene Breite ansetzen, was dagegen die Stabilität angeht, ist die Kontaktflächenbreite entscheidend. Daher würde ich die effektive Perimeterbreite hier erstmal außer acht lassen, die taugt allenfalls als Anhaltswert für Relationen. Wollte man hier einen "gerechten" Einzelwert ermitteln (mit entsprechend geringer Aussagekraft), könnte man das nur volumetrisch (nach Extruder-Vorschubkalibration) tun.

Worauf ich damit hinauswill: Würdest du statt mit Flowfaktor 0,86 und 0,45 mm Perimeterbreite mit Flowfaktor 0,97 und 0,40 mm Perimeterbreite drucken, hättest du dieselbe Wanddicke und Kontaktflächenbreite; der Slicer würde aber (da er geometrisch immer von der eingestellten Perimeterbreite ausgeht, unabhängig vom Flowfaktor) die Wände um 0,025 mm weiter nach außen legen (also in den Waben-Schlitzen nach innen). Hört sich nach wenig an, kann aber bei der Verschweißung der Waben-Zwischenwände den entscheidenden Unterschied machen.

Selbstverständlich ist der Effekt in Maßen auch weiter skalierbar. Wenn man allerdings die Dimensionen einer "echten" (= volumetrischen) Überextrusion erreicht, wird es problematisch bei Boden- und Decklayern. Die haben aber wiederum auch (statische) Probleme mit volumetrischer Unterextrusion, die bei Flow 0,86 sicher auftreten dürfte.

Nur visuell werden natürlich die Waben bei einem harten schwarzen Material immer prägnanter sein als bei einem weichen weißen.

Tschöö

Stephan

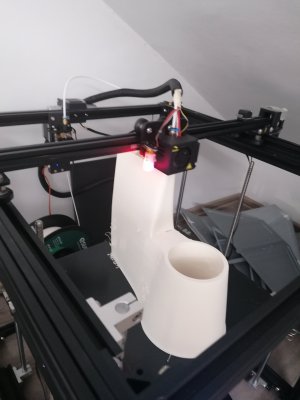

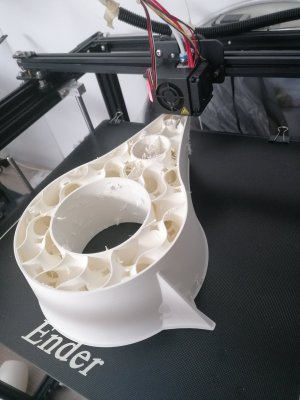

Beim Rumpf dagegen habe ich die Stabilität des PA schamlos ausgenutzt. Die Rumpfnase ist komplett abnehmbar, so dass man ganz bequem von hinten den Motor einbauen und dann die Nase ansetzen kann. Die Gewinde für die Verschraubung habe ich direkt ins Nylon geschnitten. Das Gewindebohren geht gar nicht mal so gut; Gewinde in diesem Material werden ziemlich eng, aber sehr zuverlässig.

Beim Rumpf dagegen habe ich die Stabilität des PA schamlos ausgenutzt. Die Rumpfnase ist komplett abnehmbar, so dass man ganz bequem von hinten den Motor einbauen und dann die Nase ansetzen kann. Die Gewinde für die Verschraubung habe ich direkt ins Nylon geschnitten. Das Gewindebohren geht gar nicht mal so gut; Gewinde in diesem Material werden ziemlich eng, aber sehr zuverlässig.

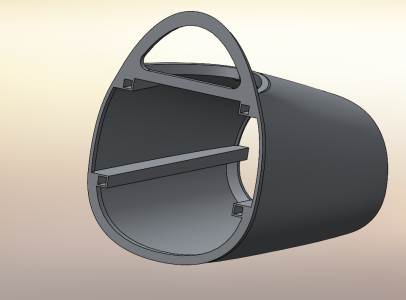

Das:

Das:

la-1685205643175&abcId=9301017&merchantid=113089973&gclid=Cj0KCQiAxbefBhDfARIsAL4XLRrZrr6SGVM0qcHvJh0KatFzz5OSHnhGvyDgUx2Z3E_QsUkFYMUUvocaAnuVEALw_wcB

la-1685205643175&abcId=9301017&merchantid=113089973&gclid=Cj0KCQiAxbefBhDfARIsAL4XLRrZrr6SGVM0qcHvJh0KatFzz5OSHnhGvyDgUx2Z3E_QsUkFYMUUvocaAnuVEALw_wcB