So, weiter geht's... sowohl gute als auch schlechte Nachrichten:

Erstmal der Ofentest: Mein Ofen hat eine Schalthysterese von ca. 10°C, das war natürlich für den Test absolut untauglich. Also habe ich den Temp-Sensor eines externen Thermometers reingehängt und selber "PID-Tuner" gespielt, indem ich die Zieltemperatur rauf und runter gedreht und damit die Ofenheizung manuell geschaltet habe. Auf diese Weise konnte ich die Schwankungen auf ungefähr +-3°C minimieren, mehr war mangels hellseherischer Fähigkeiten aufgrund der extrem mittelbaren/verzögerten Beheizung nicht drin.

Hier mal ein Foto:

Links wieder LW-PLA HT, rechts LW-PLA.

Das LW-PLA sah schon bei 65°C ungefähr so aus wie auf dem Foto, das LW-PLA HT war bei dieser Temperatur noch unverformt. Die leichte Beule im HT bildete sich dann bei ca. 75°. Weiteres Aufheizen bis 90°C brachte keine weitere Veränderung. Allerdings war das HT-Material bei rund 70°C schon fühlbar weicher; beim Fliegen hätte ich da bei ungestützten bzw. bewegten Teilen (Rudern!) schon deutliche Bedenken. Grundsätzlich würde ich aber als Einschätzung abgeben, dass das HT im Gegensatz zum regulären LW-PLA auch bei 65°C wohl noch "fliegbar" und auch kofferraumtauglich ist. Das bedeutet, dass man damit gedruckte Modelle auch im Sommer fliegen könnte (indem ich einfach mal vermute, dass 65°C da nicht überschritten werden, zumindest in unseren Gefilden - die Zeit wird zeigen, ob das stimmt). Von dunklen Lackierungen sollte man aber wohl nach wie vor Abstand nehmen, dafür würde mir die Temperaturreserve nicht ausreichen.

Dann galt es noch die Frage nach der Spantenverschweißung zu klären. Dafür habe ich zuerst dasselbe Teil noch einmal gedruckt, diesmal mit einer Flowrate von 0,60. Als ich nach dem Druck das Teil herausnehmen wollte, erwartete mich erstmal eine unschöne Überraschung: Dieses Verhalten des Filaments...

...hatte diesen Effekt auf den Druck:

Nicht so schön, zumal vermeidbar: Die Ursache war die extreme Steifheit des aufgespulten Filaments (sowas habe ich tatsächlich noch bei keinem Filament erlebt) in Verbindung mit der Papprolle. Da konnte denn auch mein Anti-Tangle-Roller (der bisher noch jedes Filament zwischen den Spulenkanten gehalten hat) nichts ausrichten. Ärgerlich: Das bisher einzige Filament, das ich auf Papprolle habe, ist das am wenigsten dafür geeignete.

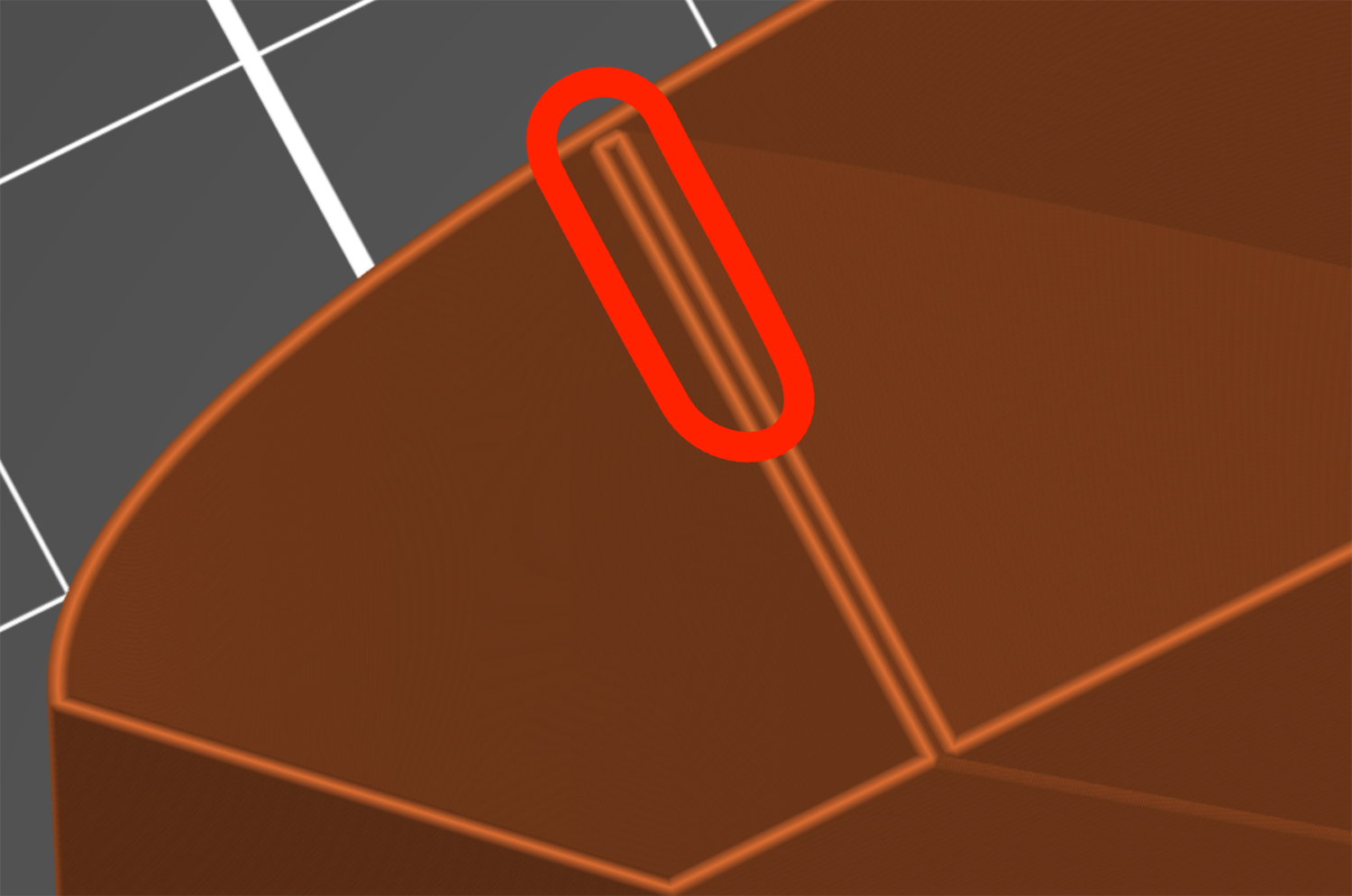

Naja, zumindest zum Testen der Schlitzverschweißung war dieses Druckergebnis immer noch zu gebrauchen. Also munter drauflos gezerrt. Ergebnis: Der vorderste Teil des Schiltzes (der im Screenshot unten rot umrandete Bereich) war tadellos verschweißt, ebenso der Spant zur Außenwand.

Im hinteren Bereich dagegen immer noch keine Verschweißung. Den ersten Druck habe ich dann nach dem Ofentest probehalber auch noch zerrissen. Da gab es nirgendwo befriedigende Haftung, vor allem keine zur Außenwand. Also habe ich als Nächstes mit den Einstellungen des zweiten Testteils (236°C, Flow 0.60) erstmal auch noch einen Würfel gedruckt, um die Wanddicke zu messen. Das Ergebnis war erstaunlich: Soll 0,5, Ist 0,44. Also satte 12% Unterextrusion. Wie passt das nun mit meiner ersten Testwürfel-Serie zusammen, wo ich mit Flow 0,58 die Sollstärke erreicht hatte? Die einzige Erklärung kann sein: Die Würfel hatte ich mit einer Geschwindigkeit von 10 mm/s gedruckt (Geschwindigkeitsreduzierung auf Minimum wg. Layerzeit), alle weiteren Drucke dagegen mit 20 mm/s. Offensichtlich schäumt das Material viel langsamer auf als das reguläre LW-PLA. Die 236°C und 0.58 Flow wären also tatsächlich optimal, wenn die Druckgeschwindigkeit 10 mm/s nicht übersteigt. Naja. Ich drucke ja grundsätzlich ziemlich langsam, aber das geht denn auch mir zu weit.

Letzte Hoffnung: Vielleiiiicht kann man dann ja bei 20 mm/s doch mit einer etwas höheren Temperatur mehr Schäumung rausholen. Also einen Testwürfel mit Flow 0,6 und 240°C gedruckt. Leider aber, wie schon bei den 10-mm/s-Drucken, eher eine Verschlechterung. Also zähneknirschend den nächsten mit Flow 0,65... und den übernächsten mit 0,7... Tatsache: Um auf die Nennwandstärke zu kommen, ist tatsächlich eine Flowrate von (knapp unter) 0,7 notwendig. Das allerdings entspräche einem Mehrgewicht von 40%, das liegt deutlich über meiner Schmerzgrenze. Ich denke, für die Praxis werde ich es erstmal mit 0,62 probieren - die Spantenverschweißung sollte da ausreichend sein, und die grundsätzliche Stabilität des Materials schien mir ja schon bei 0,58 mit der von LW-PLA vergleichbar. Die geringere Wandstärke scheint dem jedenfalls keinen Abbruch zu tun. Für Teile mit Infill kann man wahrscheinlich den Flow noch ein bisschen weiter verringern und stattdessen den Infill-Overlap etwas höher setzen.

Im Moment drucke ich gerade das Testteil noch einmal mit Flow 0,7 und 20 mm/s, aber eher für akademische als praxisnahe Erkenntnisse...

Fazit für den Augenblick: Das eierlegende Wollmilchwunderfilament ist noch nicht gefunden, und einen 100%igen Ersatz für LW-PLA kann LW-PLA HT nicht bieten. Das Gewicht bleibt nach wie vor ein kritischer Faktor bei 3D-geduckten Modellen; selbst das reguläre LW-PLA hinkt da anderen Bauweisen hinterher. Wo das gerade noch ausreicht, bringt dann LW-PLA HT halt das Fass zum Überlaufen. Wo aber Gewicht nicht soo sehr ein Thema ist (d.h. PETG etwas zu schwer wäre, aber LW-PLA nicht unbedingt nötig), bringt LW-PLA HT den Bonus, nicht nur im Gewicht, sondern auch in der Temperaturbelastbarkeit zwischen den beiden zu liegen - erfreulicherweise mit letzterer etwas weiter oben als mit ersterem.

Um an weitere Kenntnisse zu kommen, muss jetzt erstmal ein komplettes Modell in LW-PLA HT gedruckt werden (da wird Thoemse die nächsten Erkenntnisse liefern), und dann muss der nächste Frühling/Sommer zeigen, was die "trocken" ermittelten Temperaturwerte in der Praxis wert sind. Denn all die Zugeständnisse, Wenns und Abers, die dieses Filament mit sich bringt, verlangen als Ausgleich zumindest, dass man sich um Temperaturen keine Gedanken mehr machen muss. Also nicht weniger, sondern keine. Meine Meinung.

Tschöö

Stephan

(Stichwort Northern Pike in ABS...)

(Stichwort Northern Pike in ABS...)