Wurzelrippe

Wurzelrippe

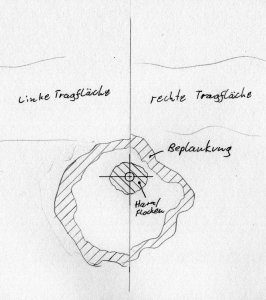

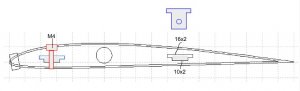

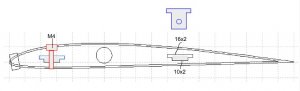

Um den Knoten im Kopf ein bischen zu lösen hab ich mal die AG36 Wurzelrippe mit den Ausschnitten für das Tangentsystem gezeichnet.

Ich hoffe das hilft Dir! Übrigens: außer dem Verbinder vorne brauchst Du hinten keinen Stift mehr!

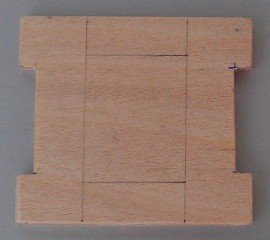

Mach die Wurzelrippe aus gutem Flugzeugsperrholz nicht zu dünn. Besser 6mm als 3mm!

Und für die Lasche genügt ein Stück 2mm GFK-Platine allemal. Die Laschen liegen ja übereinander.

Gruß,

Bernd

Wurzelrippe

Um den Knoten im Kopf ein bischen zu lösen hab ich mal die AG36 Wurzelrippe mit den Ausschnitten für das Tangentsystem gezeichnet.

Ich hoffe das hilft Dir! Übrigens: außer dem Verbinder vorne brauchst Du hinten keinen Stift mehr!

Mach die Wurzelrippe aus gutem Flugzeugsperrholz nicht zu dünn. Besser 6mm als 3mm!

Und für die Lasche genügt ein Stück 2mm GFK-Platine allemal. Die Laschen liegen ja übereinander.

Gruß,

Bernd