UweH

User

@ Uwe:

Habe ich das richtig verstanden: An deiner XIV 24er CFK Steckung beidseitig am 110 cm breiten Mittelteil?

Also nicht als einzelne, zentrale Steckung?

Hallo Dennis,

da schmeißt Du 2 verschiedene Flieger durcheinander.

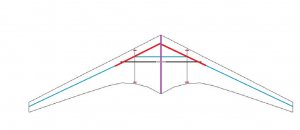

Horten XIV, 4 m Spannweite, 5 kg: 16er "Zentralsteckung" in 210 mm breitem Mittelstück war in Glas viel zu weich, mit kohlegefülltem Stahlrohr wurde es besser, 24er Kohlesteckung hätte zur Homdimensionierung gepaßt. Das hier ist das Flugzeug: http://www.thermik-board.de/viewtopic.php?f=27&t=80

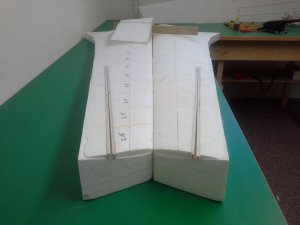

Horten IIIe, 4,1 m Spannweite, 7,5 kg: dezentrale Steckung mit einer Doppelknick-Holmform und Torsionsstiften wie Du sie vorgesehen hast. Mittelstückbreite 1,10 m, 2 fest eingeklebte, kohlegefüllte 16 x 1 mm Alurohre als Steckung, Gegenhülse aus dünnen Flechtschlauchrohr mit guter Vermuffung in den ersten Rippen aus Pappelsperrholz. Das hat so ziemlich allen Schandtaten stand gehalten. Das ist das Flugzeug im Video, da sind auch Bilder davon im Vorspann.

Es soll ja ein Thermiksegler werden, der Entwurf geht von 7,2 m/s aus (26 km/h! Genug Zeit schöne Fotos davon zu machen...),

Den Gefallen wird euch eure Horten nicht tun. Die minimale Fluggeschwindigkeit ist zwar in erster Näherung von der Flächenbelastung abhängig, aber in zweiter Näherung vom Flugzeug-Maximalauftrieb und da hat eure Auslegung erhebliche Defizite.

Ich hab das nicht genau nachsimuliert, nur im Ranis angeschaut, aber eine gut und "modern" ausgelegte Horten hat ein cA max von deutlich über 0,8, eine einfach ausgelegte wie eure schafft nur ~ 0,6. Wenn ihr zieht wird der Flieger nicht langsam, er fällt nur schneller. Das ist an sich nicht schlimm, beim Brett ist es ja genau so und die fliegen auch, aber um ein halbwegs langsames Brett zu bauen muß man unter 20 g/dm² Flächenbelastung kommen und das wird bei einer 4 m Horten schwierig. Bretter und Horten haben erheblich mehr gemeinsam als man vom Äußerlichen her denkt, aber das habe ich ja schon oft geschrieben.

Uns ist auch klar, dass diese Auslegung gar nicht wirklich schnell kann,

darüber denken wir ein anderes mal nach.

Irrtum, eure Auslegung darf nicht schnell sein, das ist ein großer Unterschied und darüber sollte man eigentlich vorher nachdenken. Mit eurer Gewebebelegung seid ihr aber auf dem richtigen Weg, nur beim Außenflügel würde ich auf 50er Gewebe gehen, durch die prinzipbedingte Auftriebsentlastung des Außenflügels muß das nur fürs Bodenhandling reichen. Leichte Außenflügel verbessern die Steuerbarkeit von Hortenflugzeugen ungemein ......und da sind wie wieder bei den dicken Torsionslagen, die gegen Flattern oft eingebaut werden, aber bei Horten vollkommen kontraproduktiv sind.

Bei der Holmbelegung würde ich das Glasband durch Kohleband ersetzen, dafür braucht ihr weniger davon. Es gibt dafür Spread-Tow-UD-Band das sehr steif und gut geeignet ist ist. Wenns mit dem CB-Excel nicht so klappt, dann besser hier fragen als irgendwas verbauen was dann nicht gescheit funktioniert.

Zu deiner GFK bzw. Stahl/Kohlesteckung: Kann es vielleicht sein, dass ein vorher/ nachher- Gewichtsunterschied der Steckungsstäbe die Flatterneigung in einen unkritischen Bereich verschoben hat?

Nein, das war die Steifigkeit, der Gewichtsunterschied ist relativ zum Flugzeuggewicht nur wenige Prozent, nur die Außenhülle des Stabes ist aus Stahl, der Rest hat fast die gleiche Dichte wie vorher.

Gruß,

Uwe.

P.S.: @Stefan, hier mal ein Video von einer schnellen Horten: http://vimeo.com/48194870