Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

1:2,75 Piper J3 mit Rohrrumpf - von der Idee bis zum Jungfernflug im Eigenbau

franz1407

User

Ich werde meinen Scale Anspruch auf Piper ähnlich zurückstufen.......... der verlinkte Film aus 1946 gehört zum "Must Have" für jeden Piper-Fan

...

...Obwohl die Arbeiten am Modell sind fast die selben, nur ich spanne mein Polyestergewebe vorm Spannlackauftrag mir Wärme anstatt Wasser.

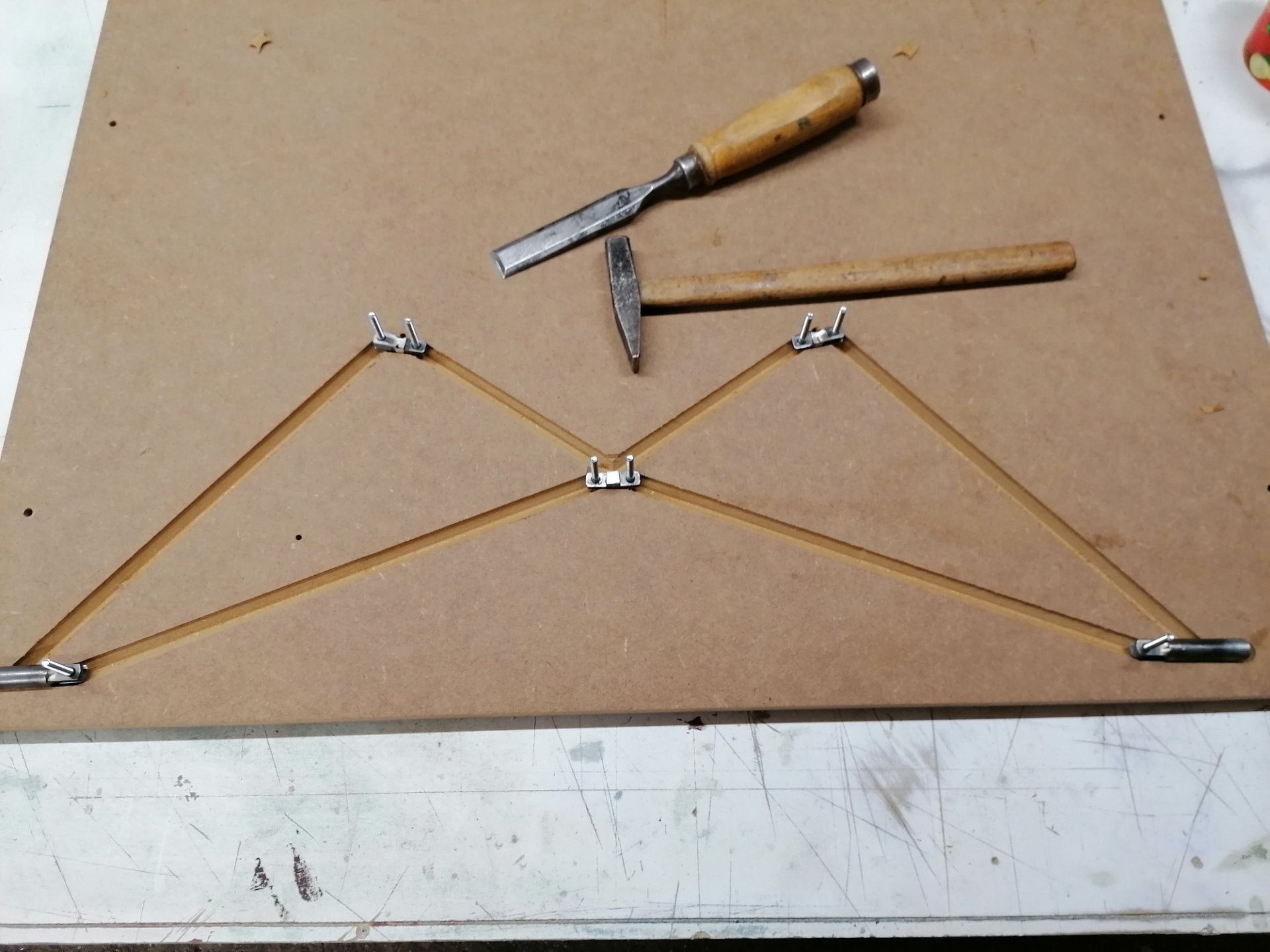

So muss in die Werkstatt und den Vorschlag von Gerhard umsetzen. Die Idee aus dem Filmchen, in der Helling erst mal nur zu heften und später alles richtig zu verlöten, werde ich auch mal probieren. Habe übrigens Lot mit 45% Silber, klappt schon mit den Spalten. Aber nachlöten ist immer kritisch, ist halt nicht geschweißt. Werde üben und berichten..............

Captain Blackbeard

User

Perfekt !!

Perfekt !!franz1407

User

Ist nur fürs Foto.so perfekt sind nicht mal meine Spalte

Aber die Technik funzt. Rest ist Geduld, werde mal sehen ob ich heute das Mittelteil weitermachne kann, musste erst Zwecks Budgetfreigabe etwas für meine Frau und die Freundin meiner Frau und.... Ihr wisst schon. Ostern steht vort der Tür.

franz1407

User

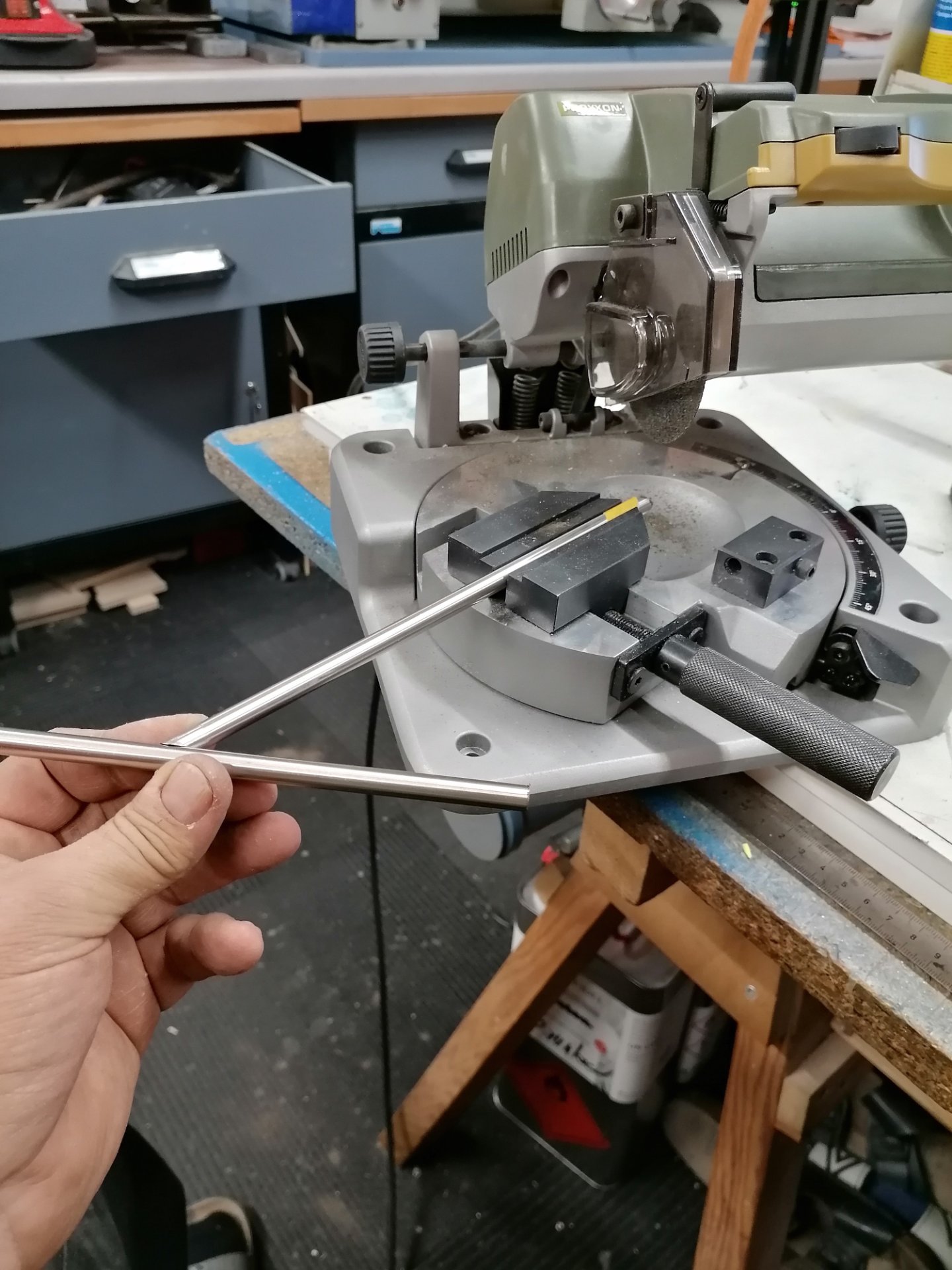

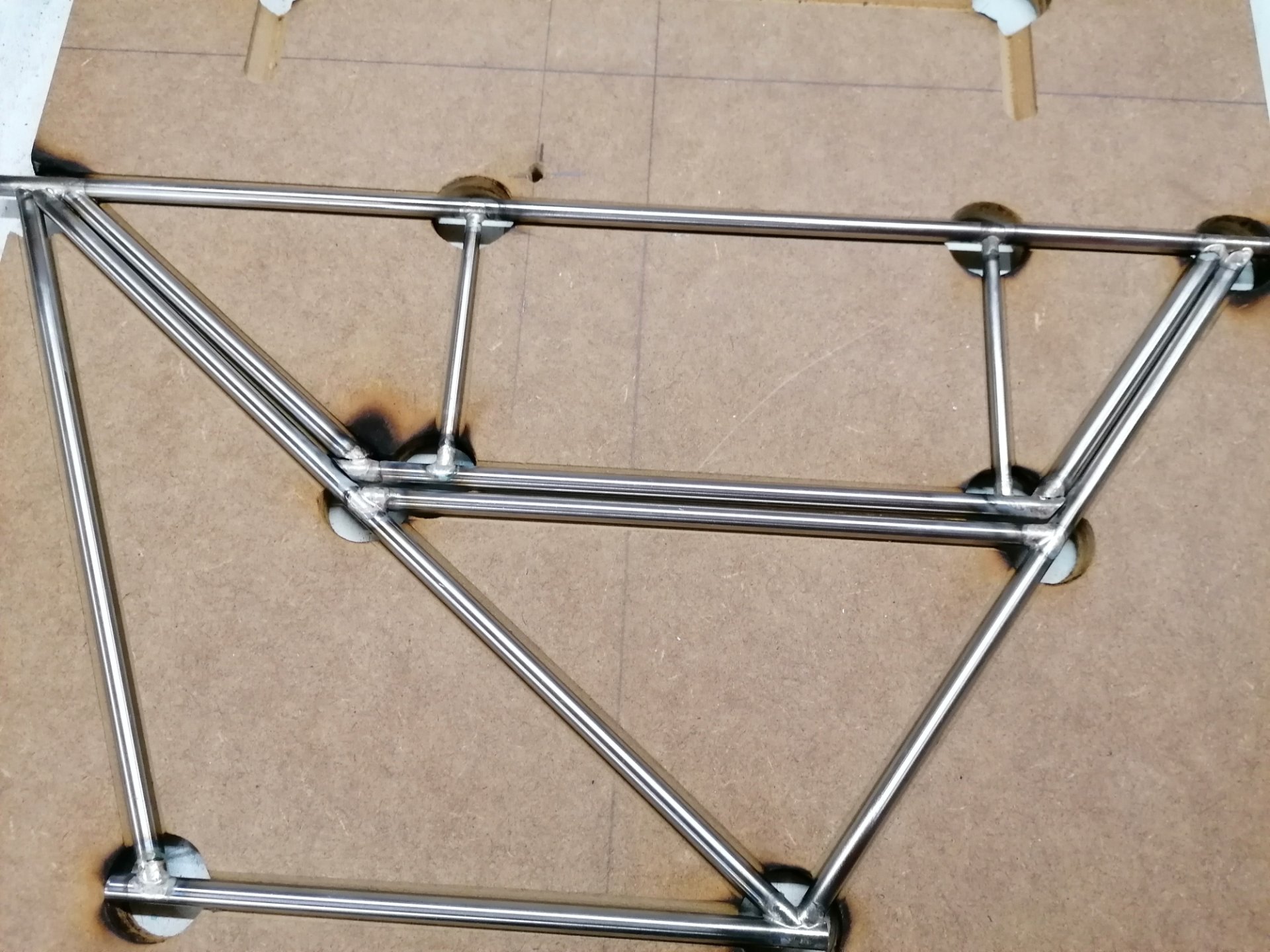

So hatte gestern etwas Zeit und so konnte ich die Gerhard'sche Technik mit den Feilen weiter verfeinern.

Wie gezeigt ist der erste Winkel noch recht einfach, aber beim Zweiten muss auch noch die Länge stimmen.

Ich gehe daher folgendermaßen vor.

I

m erstern Schritt schneide ich mir alle Rohre in der Länge grob vor und platziere sie, danach markiere ich mir den ersten Winkel mit Klebeband, schneide das Rohr an der Stelle ab und feile mir die Rundung unter häufigen Proberanlegen, bis diese Rundung Perfekt passt.

m erstern Schritt schneide ich mir alle Rohre in der Länge grob vor und platziere sie, danach markiere ich mir den ersten Winkel mit Klebeband, schneide das Rohr an der Stelle ab und feile mir die Rundung unter häufigen Proberanlegen, bis diese Rundung Perfekt passt.

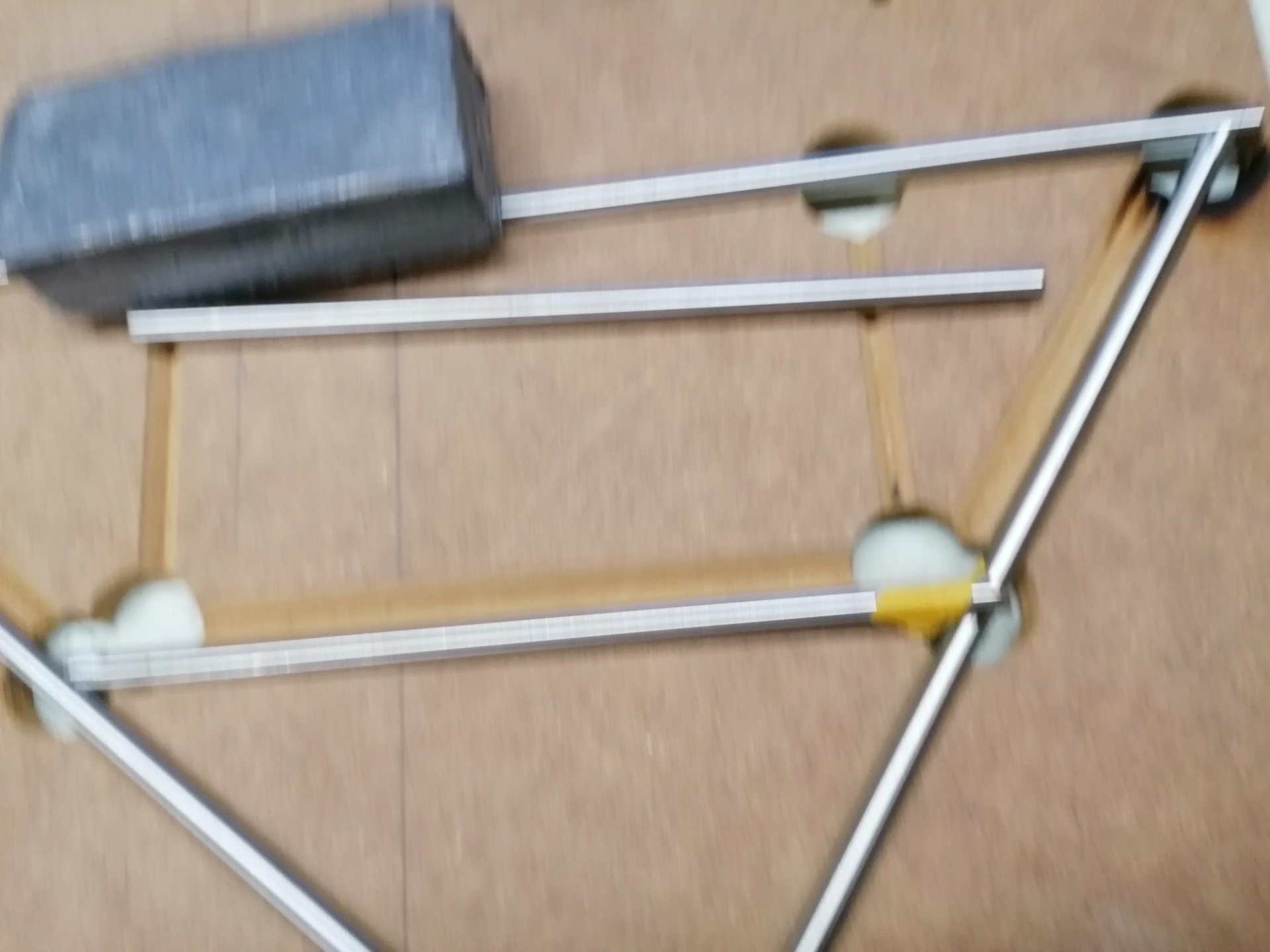

Im zweiten Schritt positioniere ich das Roh mit der fertigen Rundung in seiner Endposition und markiere mir den zweiten Winkel, parallel zur innen Seite. Ich hoffe Ihr könnt das, was ich meine auf dem verschwommenen Bild erahnen.

Wichtig, wenn ihr jetzt das Rohr auf Länge schneidet, müsst ihr ein paar mm in der Länge zugeben und auch ganz wichtig, das Rohr mit Hilfe eines Restrohres so ausrichten, dass die Schnitt-Winkel nicht verdreht sind. Das mit dem Ausrichten wiederholt Ihr dann beim Feilen noch mal.

Weil da gerade mein "Dremel" im Bild zu sehen ist, er geht bei Edelstahl sehr bescheiden. Ich nutze ihn trotzdem bei dem 6mm Rohr, um mir die Mitte für die feilerei zu markieren, da ich ja mit der 8mm Feile die Rundung feilen muss.

So noch ein paar Bilder vom Fertig, beim nächsten Mal etwas weniger Lot und Euch viel Spaß.

Wie gezeigt ist der erste Winkel noch recht einfach, aber beim Zweiten muss auch noch die Länge stimmen.

Ich gehe daher folgendermaßen vor.

I

Im zweiten Schritt positioniere ich das Roh mit der fertigen Rundung in seiner Endposition und markiere mir den zweiten Winkel, parallel zur innen Seite. Ich hoffe Ihr könnt das, was ich meine auf dem verschwommenen Bild erahnen.

Wichtig, wenn ihr jetzt das Rohr auf Länge schneidet, müsst ihr ein paar mm in der Länge zugeben und auch ganz wichtig, das Rohr mit Hilfe eines Restrohres so ausrichten, dass die Schnitt-Winkel nicht verdreht sind. Das mit dem Ausrichten wiederholt Ihr dann beim Feilen noch mal.

Weil da gerade mein "Dremel" im Bild zu sehen ist, er geht bei Edelstahl sehr bescheiden. Ich nutze ihn trotzdem bei dem 6mm Rohr, um mir die Mitte für die feilerei zu markieren, da ich ja mit der 8mm Feile die Rundung feilen muss.

So noch ein paar Bilder vom Fertig, beim nächsten Mal etwas weniger Lot und Euch viel Spaß.

franz1407

User

Wenn's läuft, dann läuft's.......... Oder es wird 3D.....

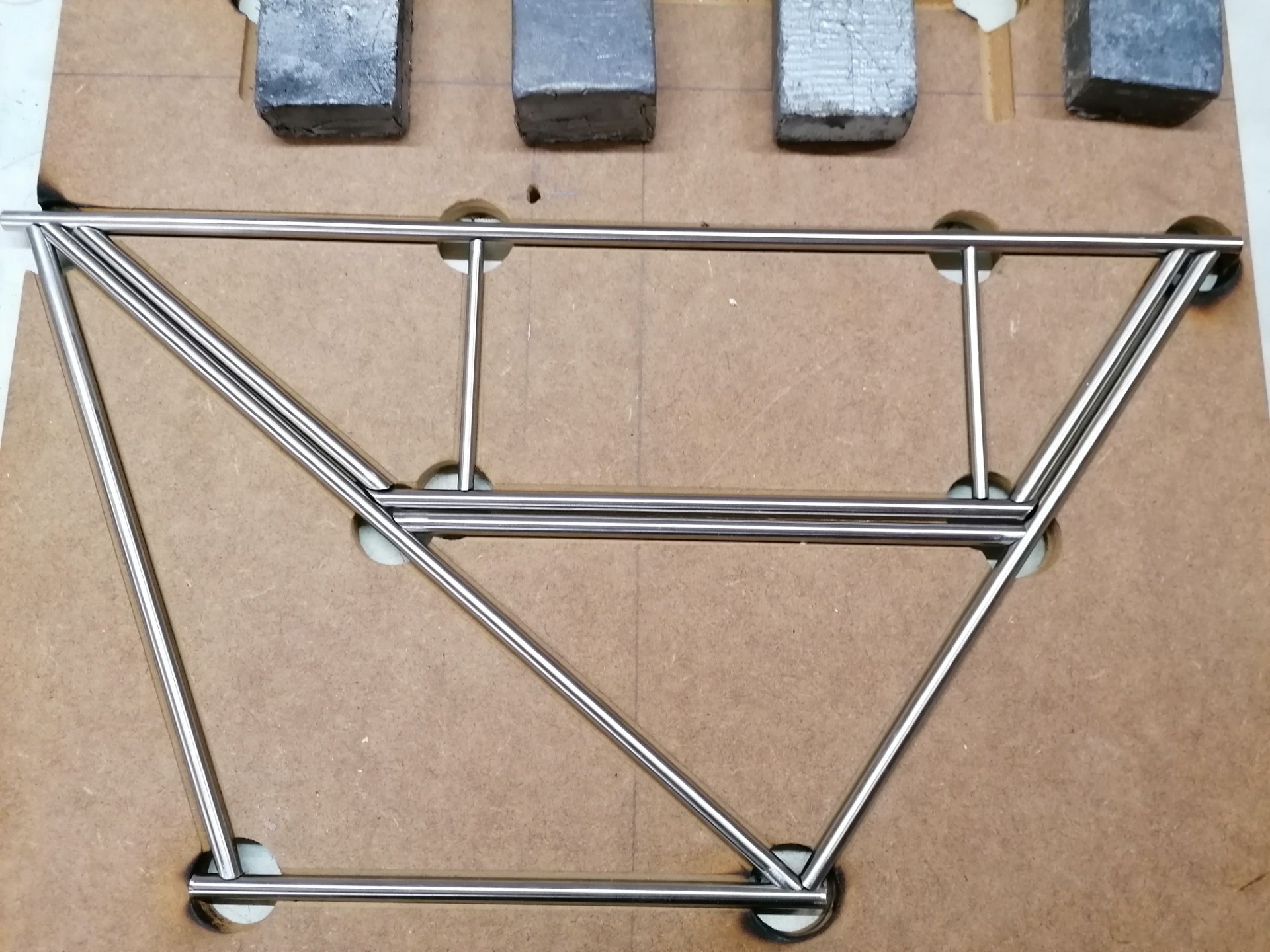

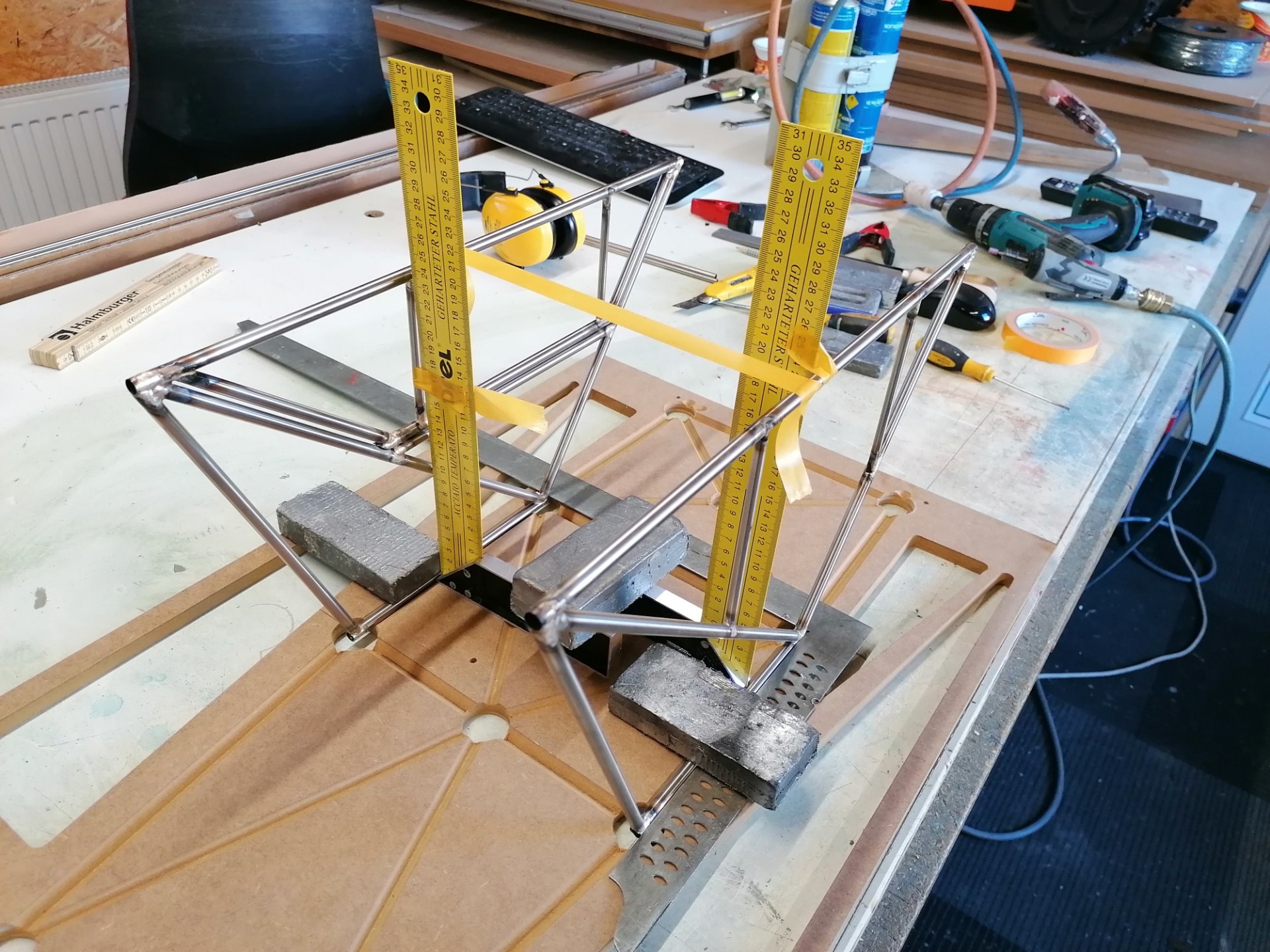

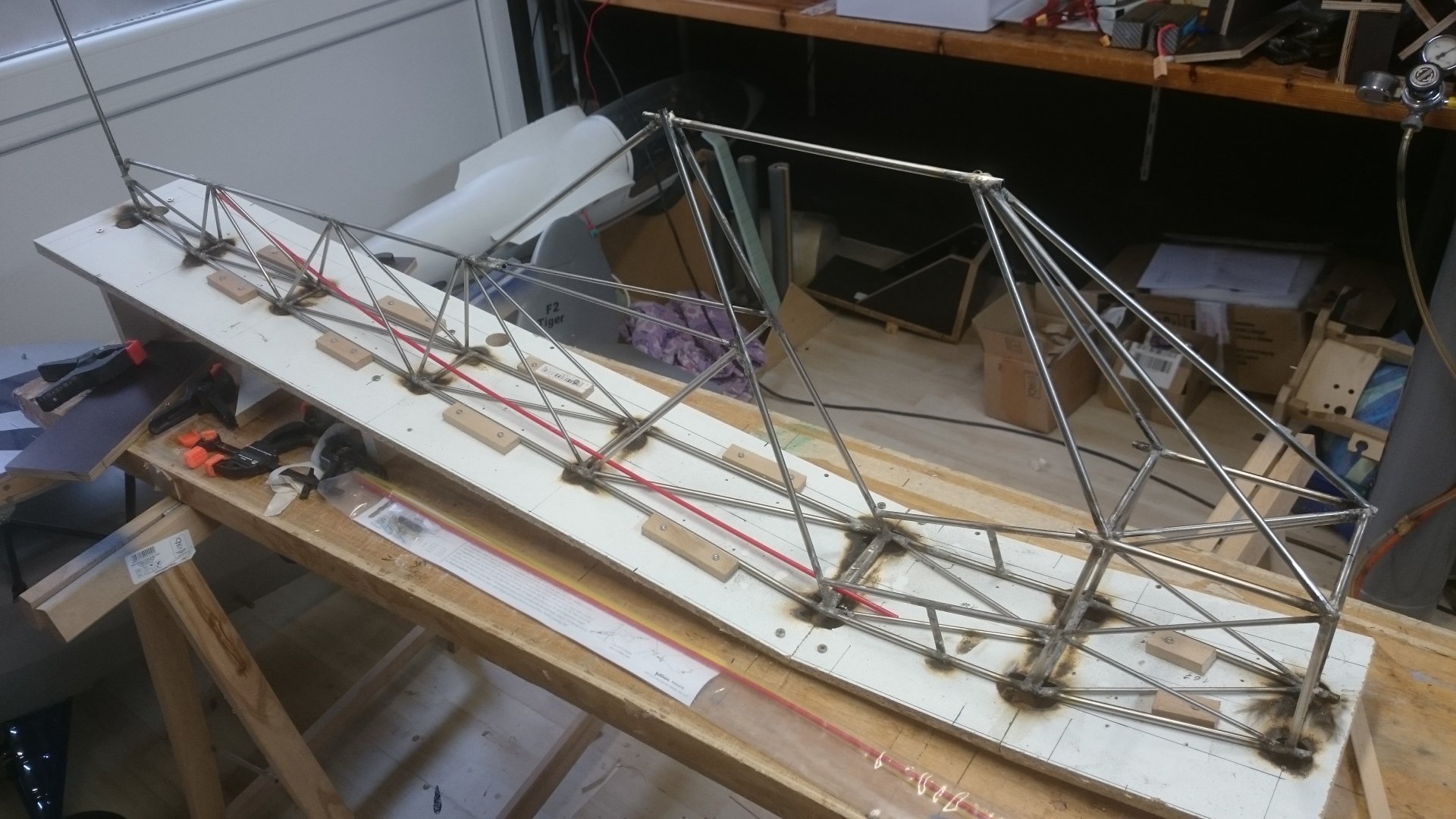

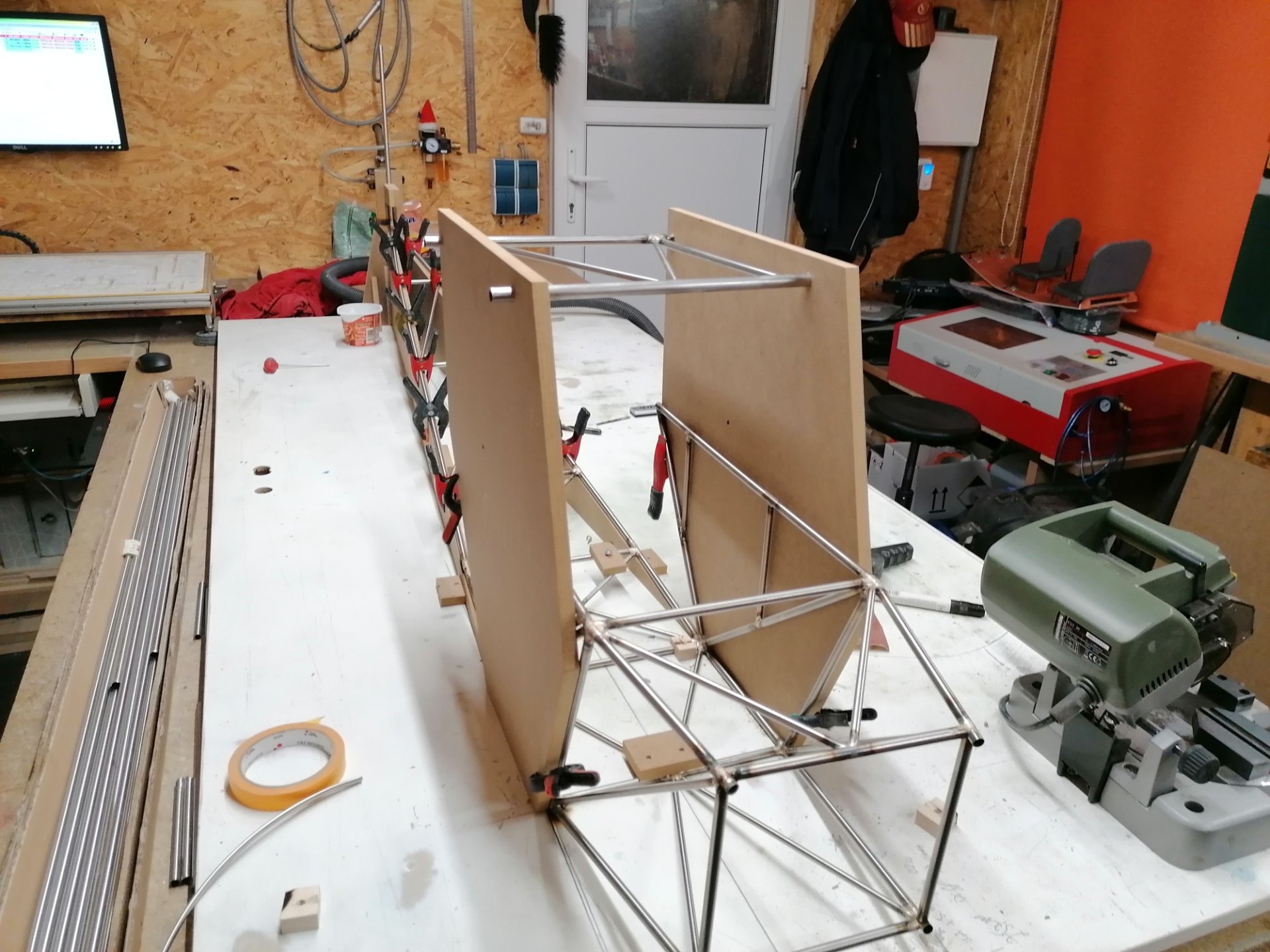

Nachdem ich das Mittelteil mit Rohren bestückt und verlötet hatte, habe ich die beiden Anbauten vorn und hinten erstellt. Bevor ich sie mit Hilfe von selbstgebauten Hülsen mit dem Mittelteil verlöte, wurden sie mit den Keilen sauber ausgerichtet.

Die Hülsen habe ich aus dem gleichen 8mm Rohr gebaut, indem ich es mit einer Flex mit 1mm Trennscheibe längst aufgeschnitten, etwas entgratet und zusammengebogen habe. Ihr bekommt damit eine prima Passung an den Knicken / Übergängen.

Damit ist der Anfang gemacht und weils Läuft ging es gleich weiter.

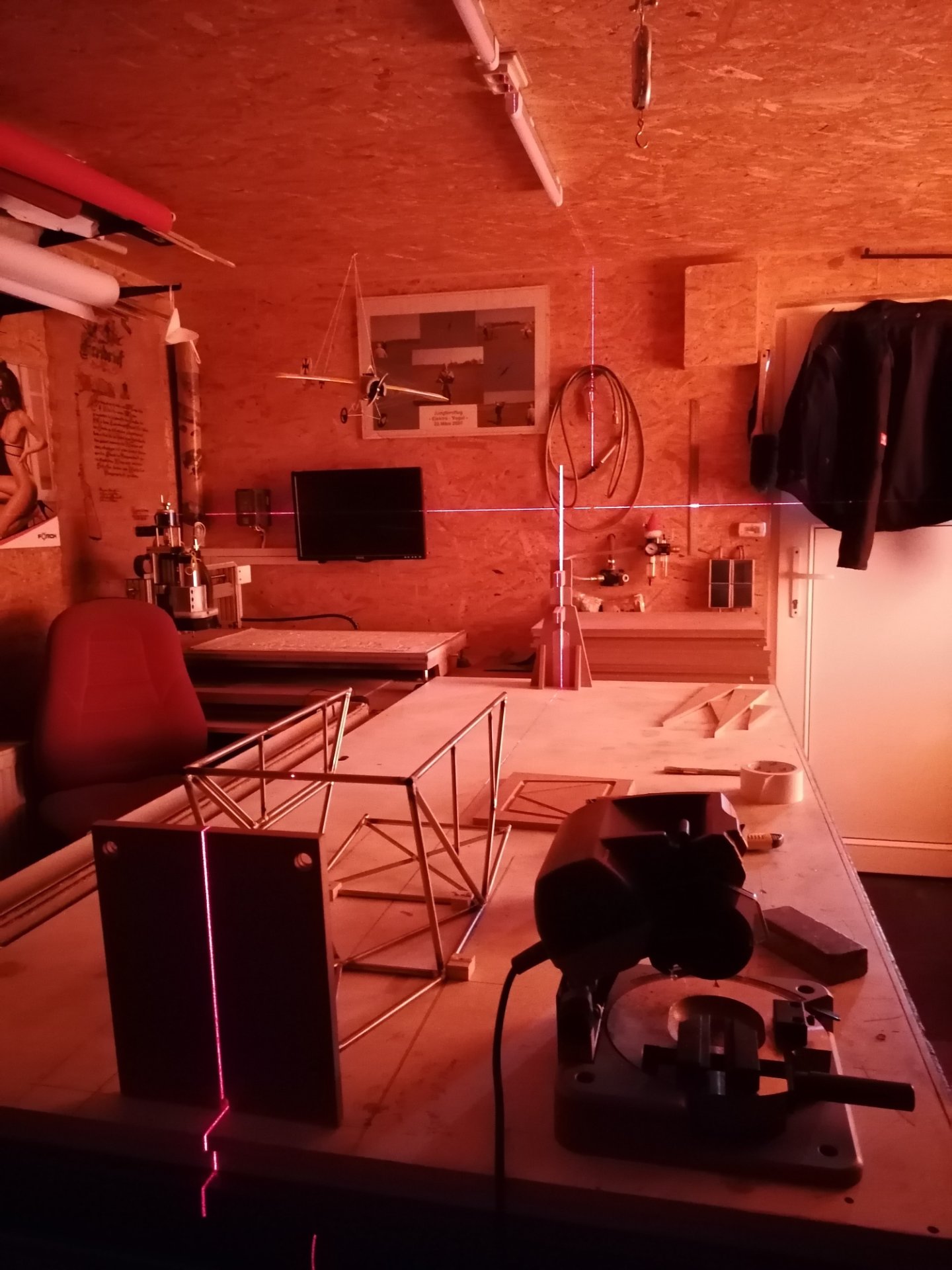

Dazu wurde meine noch von der PT 17 etwas in Mitleidenschaft gezogene Tür erst mal überschliffen und, da ich später gern mit einem 40 Euro Kreuzlaser von Amazon meine Flieger ausmesse, das Türblatt genau ins Wasser gebracht.

Hilfslinien draufgemalt und das fertige Mittelteil sorgfältig ausgerichtet und Fixiert.

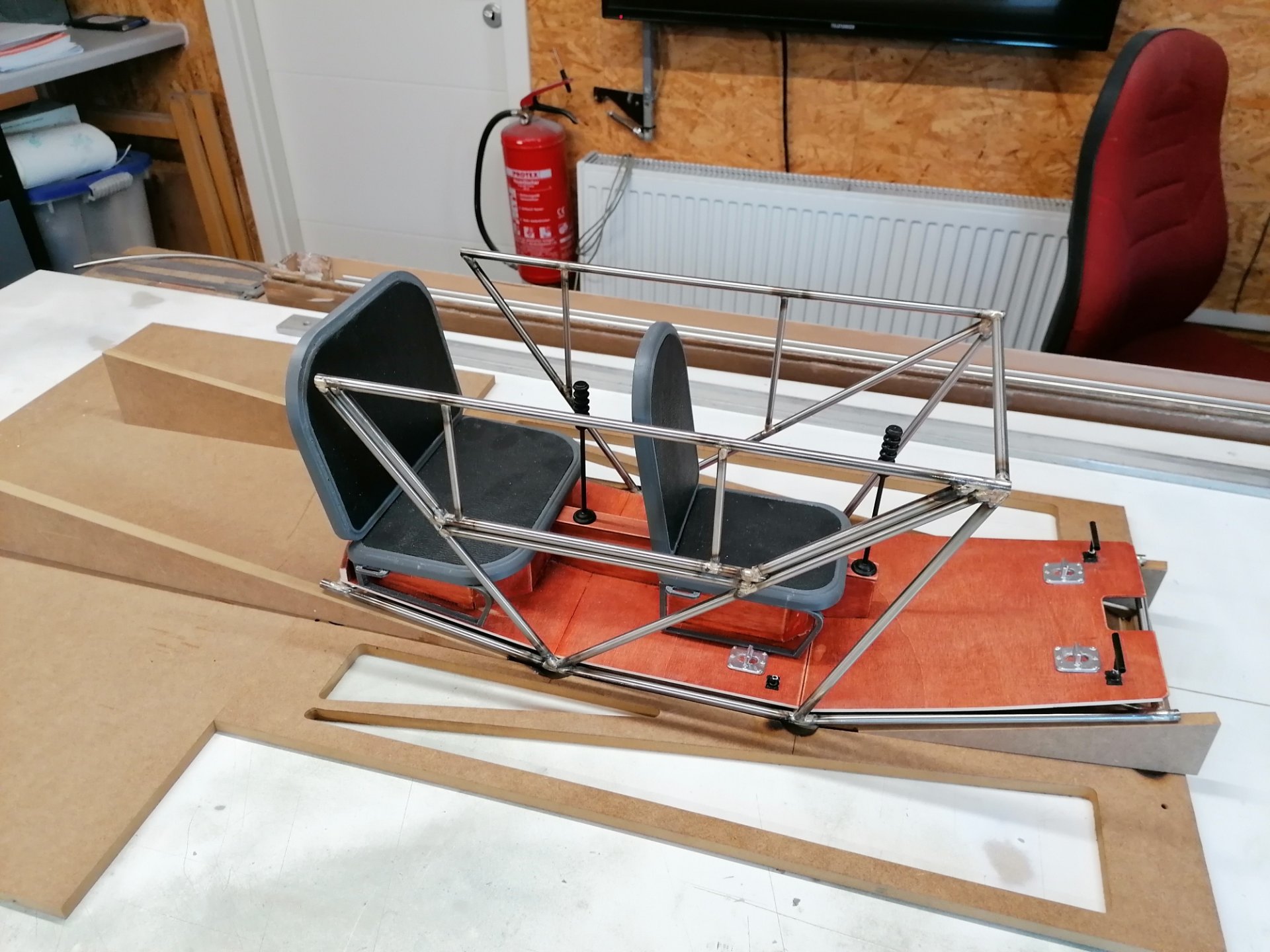

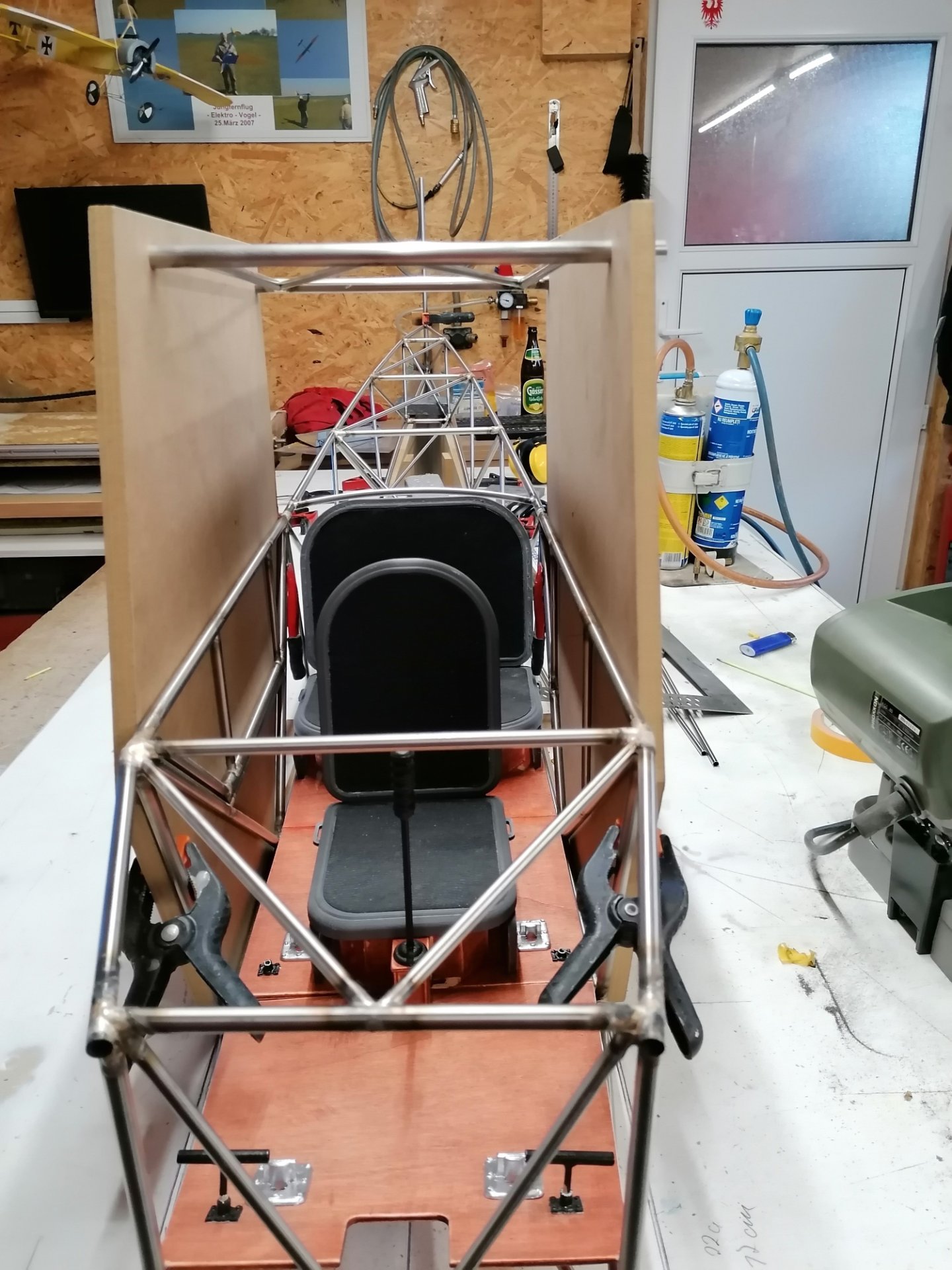

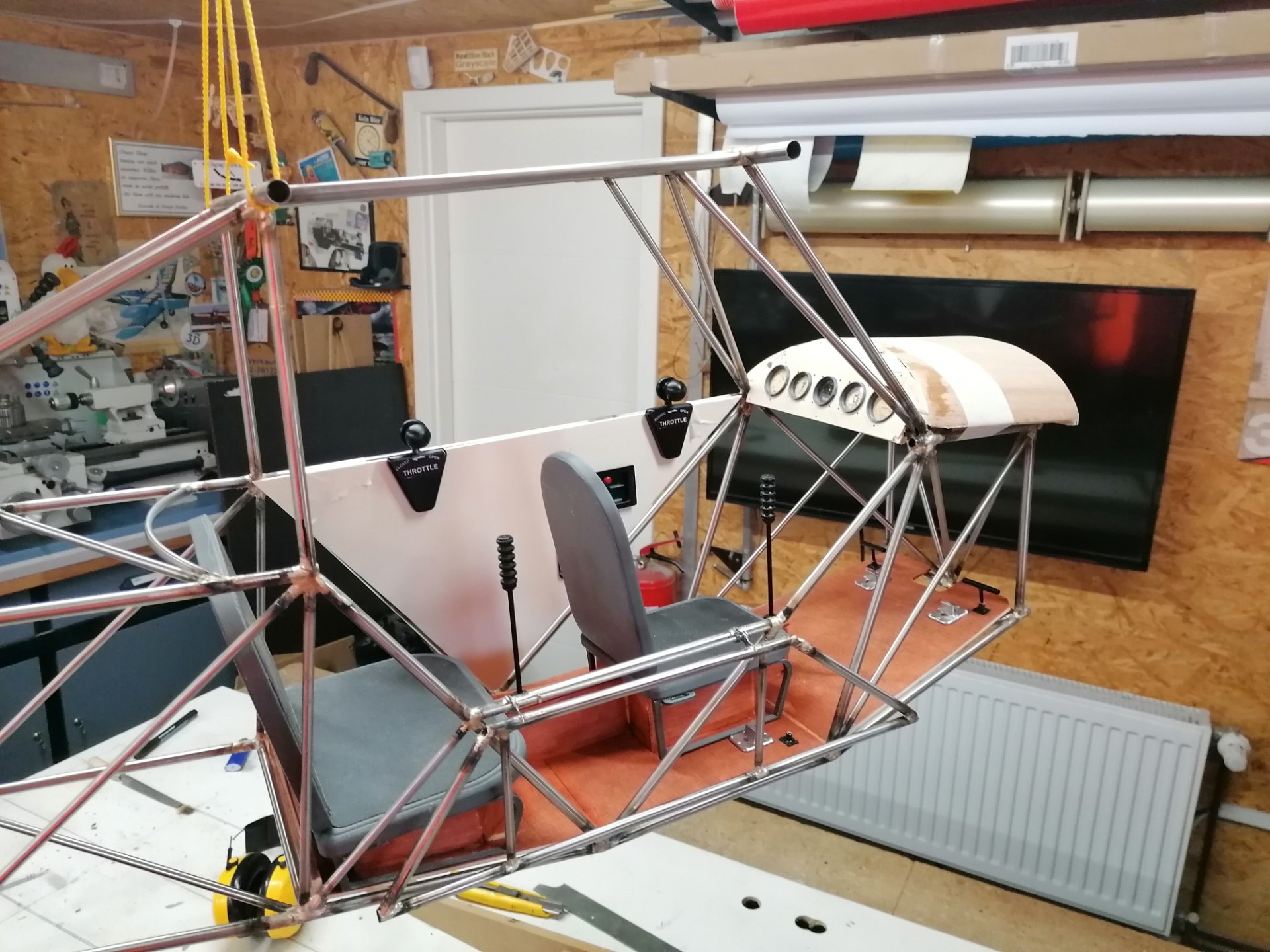

Vorher durfte aber mein fertiger Innenausbau schon mal Probesitzen.

Also bis später.

Nachdem ich das Mittelteil mit Rohren bestückt und verlötet hatte, habe ich die beiden Anbauten vorn und hinten erstellt. Bevor ich sie mit Hilfe von selbstgebauten Hülsen mit dem Mittelteil verlöte, wurden sie mit den Keilen sauber ausgerichtet.

Die Hülsen habe ich aus dem gleichen 8mm Rohr gebaut, indem ich es mit einer Flex mit 1mm Trennscheibe längst aufgeschnitten, etwas entgratet und zusammengebogen habe. Ihr bekommt damit eine prima Passung an den Knicken / Übergängen.

Damit ist der Anfang gemacht und weils Läuft ging es gleich weiter.

Dazu wurde meine noch von der PT 17 etwas in Mitleidenschaft gezogene Tür erst mal überschliffen und, da ich später gern mit einem 40 Euro Kreuzlaser von Amazon meine Flieger ausmesse, das Türblatt genau ins Wasser gebracht.

Hilfslinien draufgemalt und das fertige Mittelteil sorgfältig ausgerichtet und Fixiert.

Vorher durfte aber mein fertiger Innenausbau schon mal Probesitzen.

Also bis später.

franz1407

User

Danke für die Blumen und vor allem für die vielen guten Tipp's. Dank dir Heinz und den vielen Anderen, welche mir sehr gute Ratschläge und Hinweise über die PN habt zukommen lassen. Läuft mit Euch.Hallo Frank,

das sieht doch gut aus, nach dem strahlen sieht es noch bester aus, woher hast die die schönen Sitze?

LG Heinz

Muss auch mal sein............

Muss auch mal sein............Ja die Sitze,........... natürlich selber gemacht. Sind aus Green-Tec Filament gedruckt, wiegen Nicht's, sind bis 120°C Temperaturfest, Gurtzeug ist auch schon fertig, mit Verschlüssen vom Bikini und die Kunstledereinlagen sind ausgelasert und eingeklebt. Innenausbau ist Version 1. Mal sehen wie es später wird, wenn ich versuche die Elektrik zu verstecken. Theoretisch passen Empfänger und Akkus unter die Sitze und die Servos sollten hinter den hinteren Sitz. Ist aber erst nächste Bau-Saison dran.

Gruß Frank

Anhänge

PZL-103

User

....tolle Arbeit  (heimlicher Mitleser)

(heimlicher Mitleser)

Bitte:

...tue Dir selbst einen gefallen, rette Deinen

Dremel

...ich hab meinen bei einer ähnlichen Arbeit verheizt und wieder repariert.

Der Dremel saugt die feinen Metallspäne an und die setzen sich in den "Schieberegler",

damit quittiert er dann seinen Dienst.

Lösung:

Besorge Dir die "Fernwelle" und hänge die Maschine in Kopfhöhe auf !

So kann dieser die Späne nicht mehr ansaugen, Vorteil: man ist auch beweglicher am Werkstück.

Aus Schaden wird man Klug.

VG

Oldigor

(heimlicher Mitleser)

(heimlicher Mitleser)Bitte:

...tue Dir selbst einen gefallen, rette Deinen

Dremel

...ich hab meinen bei einer ähnlichen Arbeit verheizt und wieder repariert.

Der Dremel saugt die feinen Metallspäne an und die setzen sich in den "Schieberegler",

damit quittiert er dann seinen Dienst.

Lösung:

Besorge Dir die "Fernwelle" und hänge die Maschine in Kopfhöhe auf !

So kann dieser die Späne nicht mehr ansaugen, Vorteil: man ist auch beweglicher am Werkstück.

Aus Schaden wird man Klug.

VG

Oldigor

Sie3flieger

User

Tach zusammen,

ich steuer mal meine Methode für das Schleifen der Rohranschlüsse bei. Ich baue gerade ein Airbike ultralight in 1:3. Der Rumpf besteht aus Edelstahlrohr 6mm und 4 mm. Da an diesem Modell irgendwie keine 2 winkel gleich sind, wären eine Unmenge Schablonen nötig gewesen.

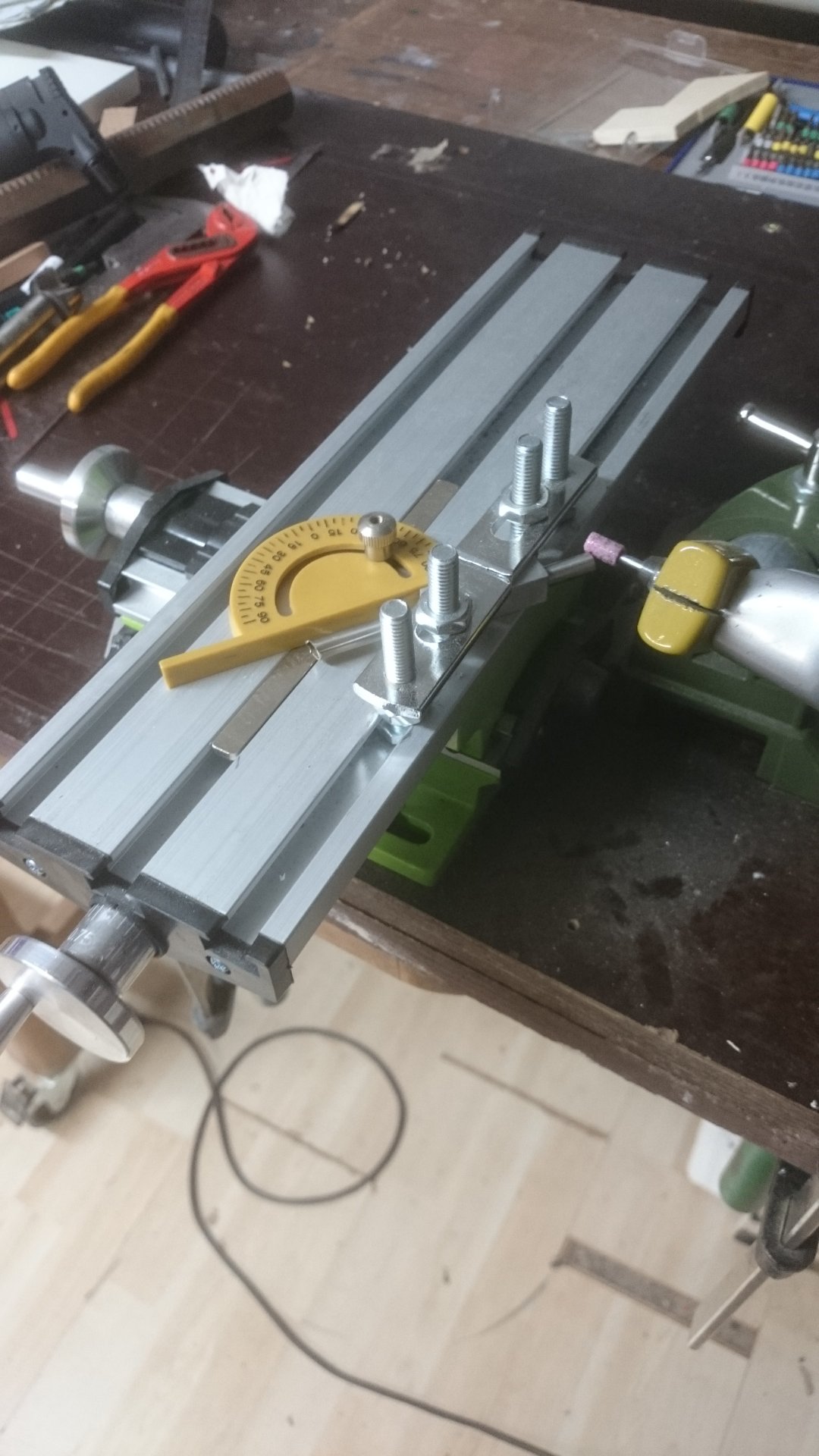

Ich habe mir daher einen kleinen Kreuztisch besorgt und die vorhandene Halterung für die Proxxon daran platziert.

Zufällig passte der verstellbare Winkel der Proxxon Kreissäge genau in die Nut des Kreuztisches.

Um die Rohre genau führen zu können, habe ich ein Messingröhrchen 6 mm innen in ein passendes Alu-Vierkant (war gerade da) mit Uhu plus eingeklebt. 6 mm Schleifstifte in die Proxxon und los gehts.

Schöne Grüße

Bernd

ich steuer mal meine Methode für das Schleifen der Rohranschlüsse bei. Ich baue gerade ein Airbike ultralight in 1:3. Der Rumpf besteht aus Edelstahlrohr 6mm und 4 mm. Da an diesem Modell irgendwie keine 2 winkel gleich sind, wären eine Unmenge Schablonen nötig gewesen.

Ich habe mir daher einen kleinen Kreuztisch besorgt und die vorhandene Halterung für die Proxxon daran platziert.

Zufällig passte der verstellbare Winkel der Proxxon Kreissäge genau in die Nut des Kreuztisches.

Um die Rohre genau führen zu können, habe ich ein Messingröhrchen 6 mm innen in ein passendes Alu-Vierkant (war gerade da) mit Uhu plus eingeklebt. 6 mm Schleifstifte in die Proxxon und los gehts.

Schöne Grüße

Bernd

franz1407

User

Oh, ha. Das sieht aber auch schon sehr gut aus, kann mann sich schon vorstellen. Die Idee mit dem Schleifen in einer Vorrichtung hatte ich auch, empfand das aber als sehr zeitintensiv, daher die Feilen.

Und zur Anmerkung davor, ja ich sichere meine Daten. Verwende eine RAID - NAS, welche mir von überall den Zugriff auf meine Daten ermöglicht und gleichzeitig alles sichert, sozusagen ein bessere USB-Stick.

Und der Dremel, nenne meinen nur so. Ich verwende zum Schleifen im allgemeinen immer Pressluftwerkzeug der KFZ Klempnern, man braucht zwar einen luftstarken Kompressor, geht aber dann sehr gut, bis 6mm Schaftdurchmesser der Werkzeuge,

Leider konnte ich eure ganzen Tipps gerade erst lesen, war im Bau-Rausch und bevor jemand fragt, ja ich habe auch mal geschlafen.

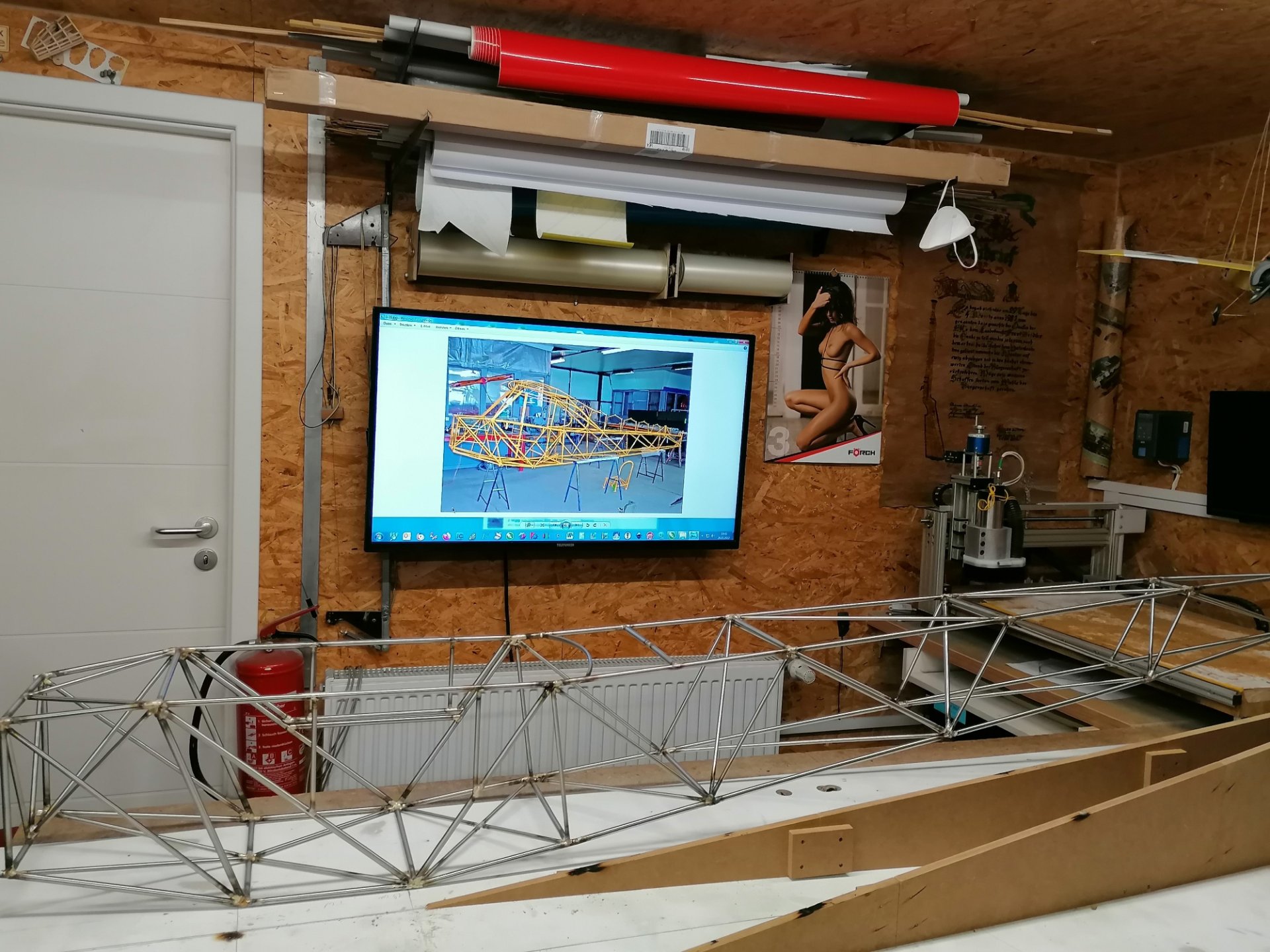

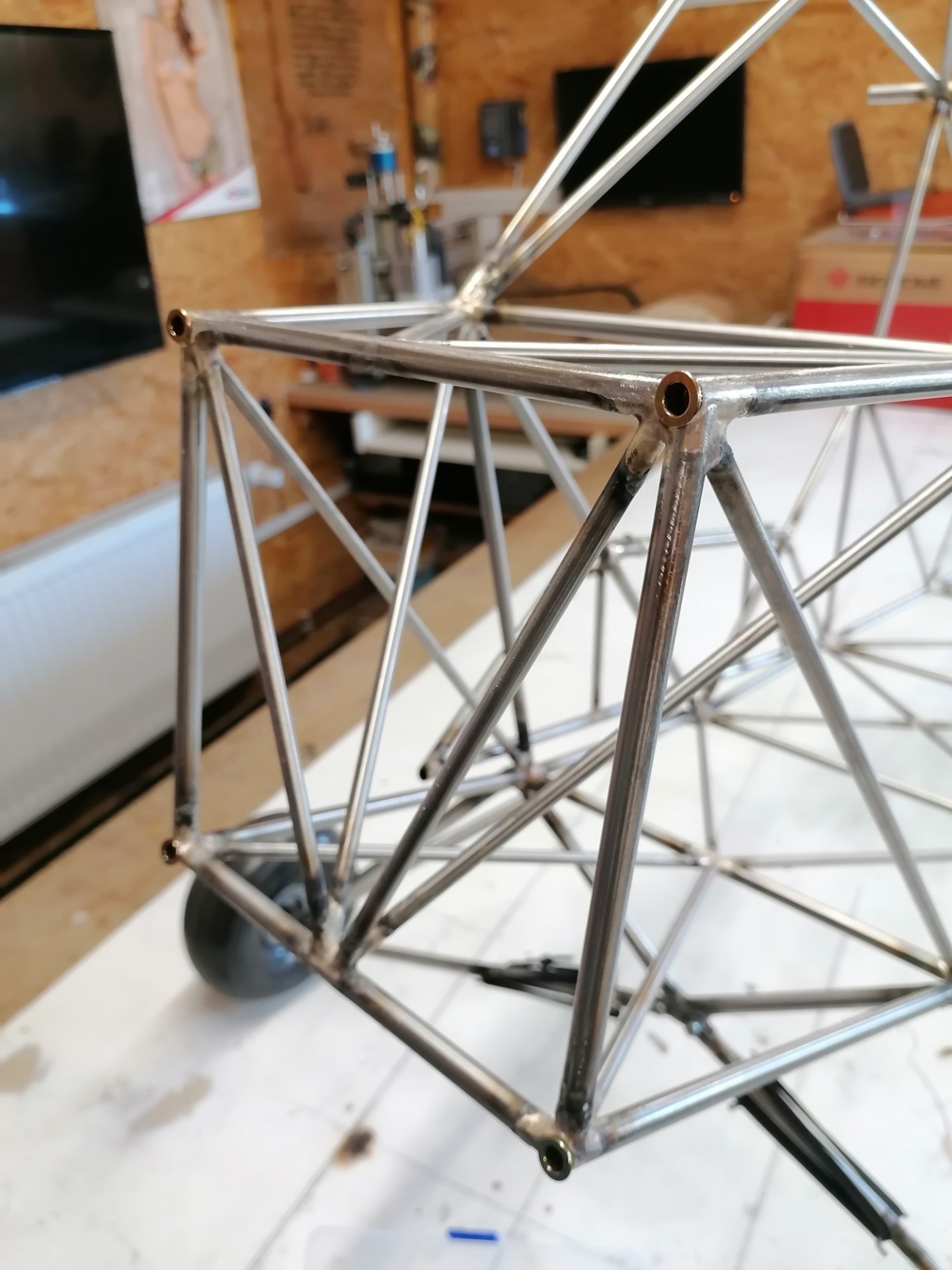

Aktuelles Rumpfgewicht ohne Einbauten 1,2Kg. Den Baldachin kann ich aber erst montieren, wenn ich die Türscharniere fertig habe.

Doch mal lieber von Anfang an.

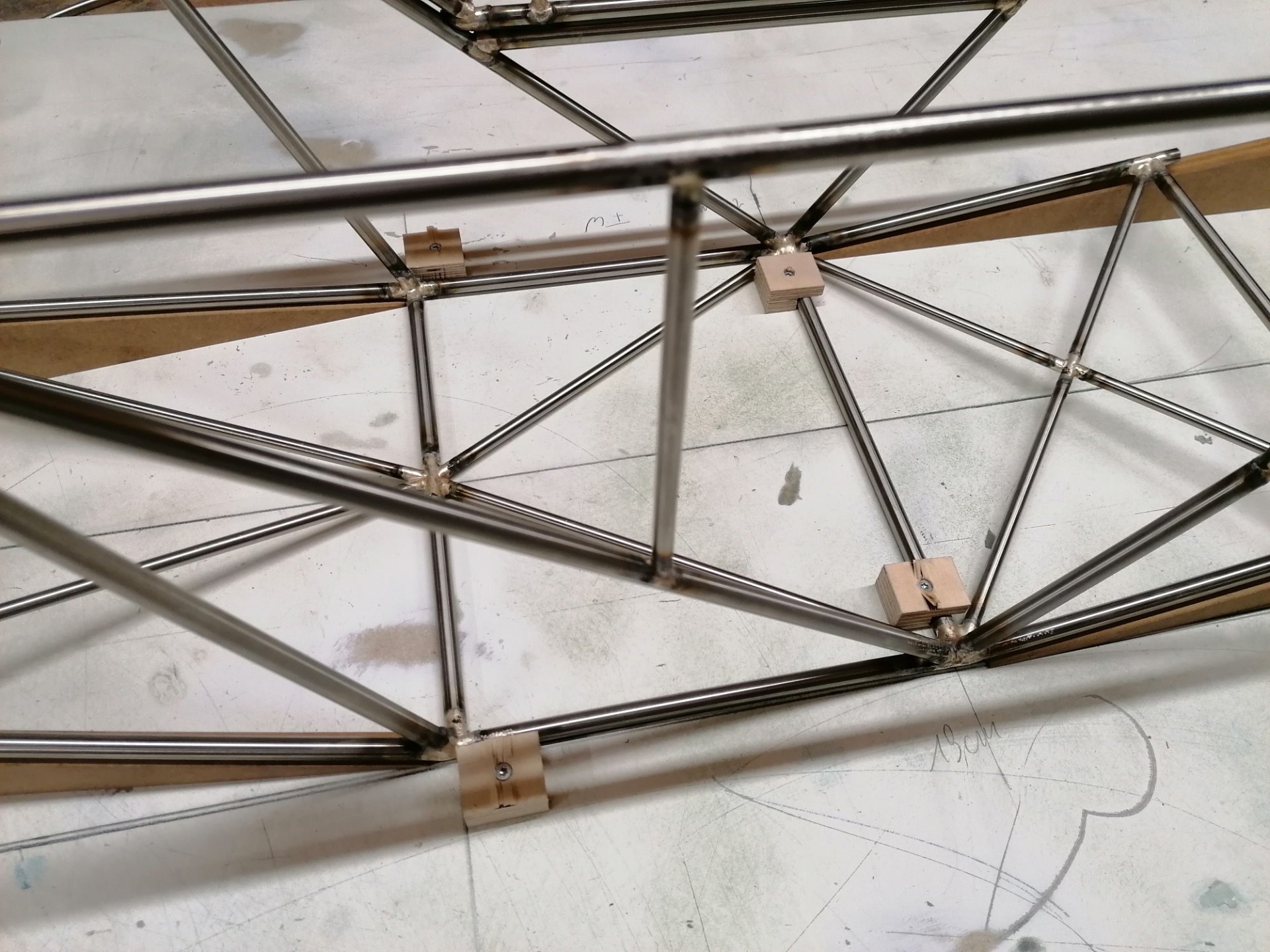

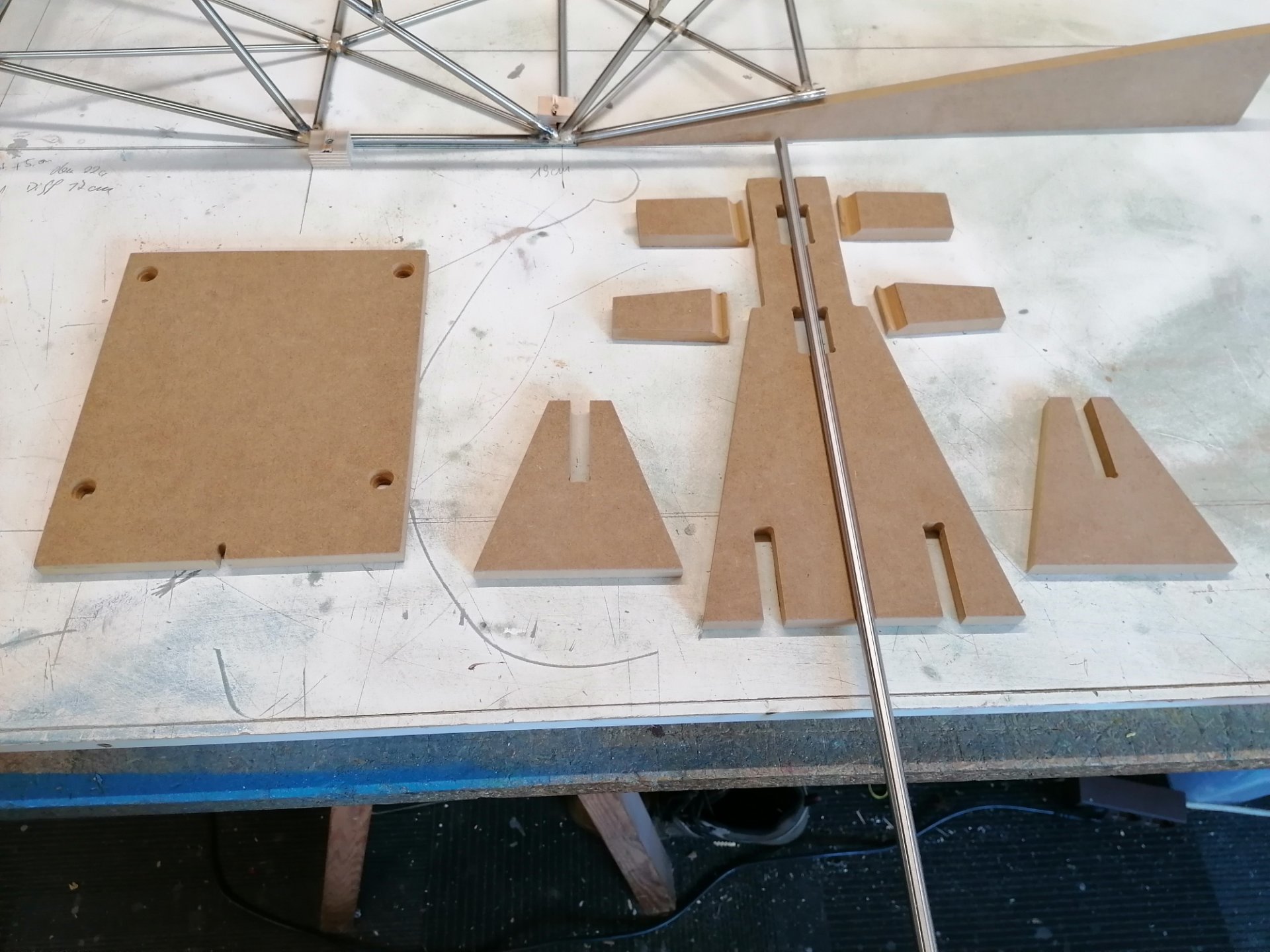

Wie gesagt, der Anfang war ja gemacht und das Mittelteil fixiert. Also begann ich die notwendigen Hellingteile zu fertigen, links für den Kopfspannt, rechts für das Seitenruder.

Zur Probe schon mal den Kreuz-Laser angeschmissen und alles einmal gecheckt.

Ein kleiner Trick musste schon herhalten, damit ich die 4 Rohre vom Kopfspant auch wirklich auf Position bekomme, schließlich soll da auch noch der Motor dran. Ich glaube ihr seht, wie ich das gemacht habe.

Und weiter Hellings bauen. Da meine Fräse nicht unendlich groß ist, habe ich mir die langen Teile so auf meinem MDF positioniert, dass ich später immer an den Querträgern die Platten stoße und gedoppelt verschraube.

Ich mach einfach mal in Bilder, sagen sowiso mehr wie tausend Worte.

Und dann kam mir die PN von Gerhard in den Sinn, denn er markiert sich die Längen und Winkel mit einem Edding auf dem Rohr und passt erst die Winkel mit einer Trenne oder dem Tellerschleifer an. Was für ein Turbo in meiner Arbeitswelt. Ab jetzt ging es im Eiltempo weiter, denn ich musste nur noch die Rundungen nachfeilen, ja tausendmal zwischen Rumpf und Schraubstock hin und her flitzen, aber es lief.

Ein etwas dünnerer Edding macht es natürlich auch.

Hier die Helling mit der Flächenaufnahme probemontiert, damit ich den mittleren Rumpfrücken einpassen kann.

Zwischendurch messen nicht vergessen und Strebe für Strebe anfertigen, einpassen und verlöten.

Und irgendwann ist fertig und kann von der Helling genommen werden.

Im nächsten Schritt werde ich die Lötstellen kontrollieren, überschüssiges Lot entfernen und fehlendes ersetzen. Scharniere Fräsen, Tür raustrennen und Baldachin montieren. Höhenruder Auflage montieren und, und, und......

Danach sollte der Rumpf fertig zum Sandstrahlen sein.

Allerdings, jetzt ist erst mal Sommerzeit und damit Flugsaison. Ich möchte mich daher offiziell bis zum Herbst verabschieden. Sicher werde ich das eine oder andere an der Piper noch weitermachen und hier posten, ebenfalls werde ich all eure PN oder Fragen beantworten.

Also Holm und Rippenbruch, sonst haben wir bald keinen Platz mehr für Neues.

Gruß von Frank aus Kagel.

Und zur Anmerkung davor, ja ich sichere meine Daten. Verwende eine RAID - NAS, welche mir von überall den Zugriff auf meine Daten ermöglicht und gleichzeitig alles sichert, sozusagen ein bessere USB-Stick.

Und der Dremel, nenne meinen nur so. Ich verwende zum Schleifen im allgemeinen immer Pressluftwerkzeug der KFZ Klempnern, man braucht zwar einen luftstarken Kompressor, geht aber dann sehr gut, bis 6mm Schaftdurchmesser der Werkzeuge,

Leider konnte ich eure ganzen Tipps gerade erst lesen, war im Bau-Rausch und bevor jemand fragt, ja ich habe auch mal geschlafen.

Aktuelles Rumpfgewicht ohne Einbauten 1,2Kg. Den Baldachin kann ich aber erst montieren, wenn ich die Türscharniere fertig habe.

Doch mal lieber von Anfang an.

Wie gesagt, der Anfang war ja gemacht und das Mittelteil fixiert. Also begann ich die notwendigen Hellingteile zu fertigen, links für den Kopfspannt, rechts für das Seitenruder.

Zur Probe schon mal den Kreuz-Laser angeschmissen und alles einmal gecheckt.

Ein kleiner Trick musste schon herhalten, damit ich die 4 Rohre vom Kopfspant auch wirklich auf Position bekomme, schließlich soll da auch noch der Motor dran. Ich glaube ihr seht, wie ich das gemacht habe.

Und weiter Hellings bauen. Da meine Fräse nicht unendlich groß ist, habe ich mir die langen Teile so auf meinem MDF positioniert, dass ich später immer an den Querträgern die Platten stoße und gedoppelt verschraube.

Ich mach einfach mal in Bilder, sagen sowiso mehr wie tausend Worte.

Und dann kam mir die PN von Gerhard in den Sinn, denn er markiert sich die Längen und Winkel mit einem Edding auf dem Rohr und passt erst die Winkel mit einer Trenne oder dem Tellerschleifer an. Was für ein Turbo in meiner Arbeitswelt. Ab jetzt ging es im Eiltempo weiter, denn ich musste nur noch die Rundungen nachfeilen, ja tausendmal zwischen Rumpf und Schraubstock hin und her flitzen, aber es lief.

Ein etwas dünnerer Edding macht es natürlich auch.

Hier die Helling mit der Flächenaufnahme probemontiert, damit ich den mittleren Rumpfrücken einpassen kann.

Zwischendurch messen nicht vergessen und Strebe für Strebe anfertigen, einpassen und verlöten.

Und irgendwann ist fertig und kann von der Helling genommen werden.

Im nächsten Schritt werde ich die Lötstellen kontrollieren, überschüssiges Lot entfernen und fehlendes ersetzen. Scharniere Fräsen, Tür raustrennen und Baldachin montieren. Höhenruder Auflage montieren und, und, und......

Danach sollte der Rumpf fertig zum Sandstrahlen sein.

Allerdings, jetzt ist erst mal Sommerzeit und damit Flugsaison. Ich möchte mich daher offiziell bis zum Herbst verabschieden. Sicher werde ich das eine oder andere an der Piper noch weitermachen und hier posten, ebenfalls werde ich all eure PN oder Fragen beantworten.

Also Holm und Rippenbruch, sonst haben wir bald keinen Platz mehr für Neues.

Gruß von Frank aus Kagel.

Captain Blackbeard

User

Moin Frank,

das sieht ja schon richtig super aus. Respekt!!

Viel Spaß beim Fliegen und allzeit happy landings

wünscht

Pit

(der jetzt auch wieder Fliegen geht)

das sieht ja schon richtig super aus. Respekt!!

Viel Spaß beim Fliegen und allzeit happy landings

wünscht

Pit

(der jetzt auch wieder Fliegen geht)

franz1407

User

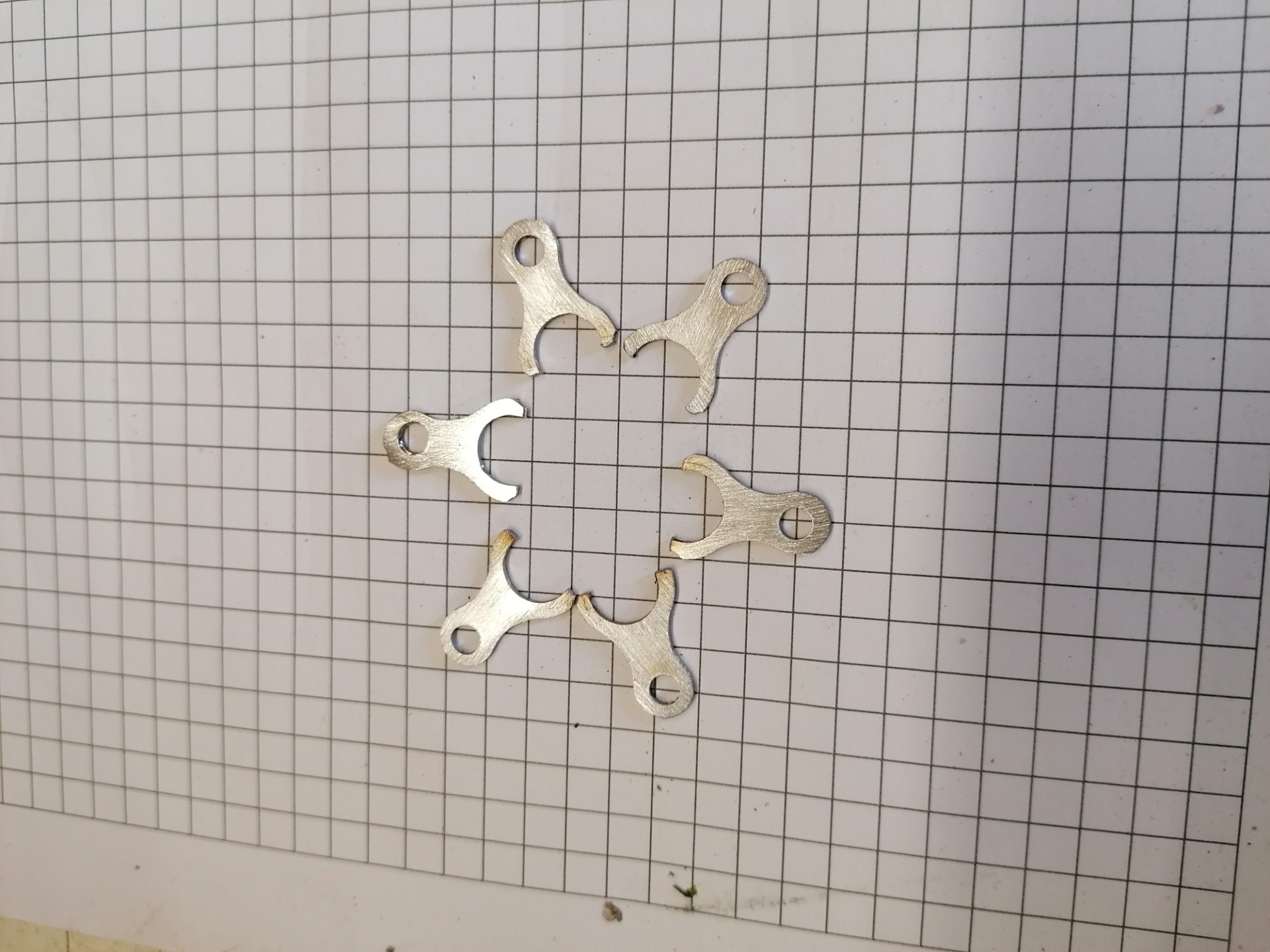

Leider Schietwetter in Brandenburg, also Werkstatt. Zum Glück hatte ich mir ja einen 3mm Edelstahlfräser bei www.hanstreiber.de gekauft, so war es Zeit die Scharniere für die Tür anzufertigen und den Baldachin zu montieren. Der Fräser hat 3mm Durchmesser, ist beschichtet und zerspante mein 1mm Edelstahl in einem Rutsch ohne Kühlung, bei kleiner Drehzahl und wenig Vorschub.

Danach war es Zeit, das ober Längstrohr zu trennen und das erste mal die Tür zu öffnen. Die Helling vom Baldachin wurde mit zwei Bohrungen im Scharnierbereich etwas gepimpt, die Tragflächenaufnahme ausgerichtet und die Streben für der Baldachin angepasst und verlötet. Danach noch die 6 und 8mm Rohrverstrebungen anpassen und dann sieht es schon wie ein Flieger aus.

Leider war jetz mein 6 und 8mm Rohrvorrat erschöpft und es fehlen noch ein paar Streben, so mache ich erst mal mit dem Fahrwerk weiter.

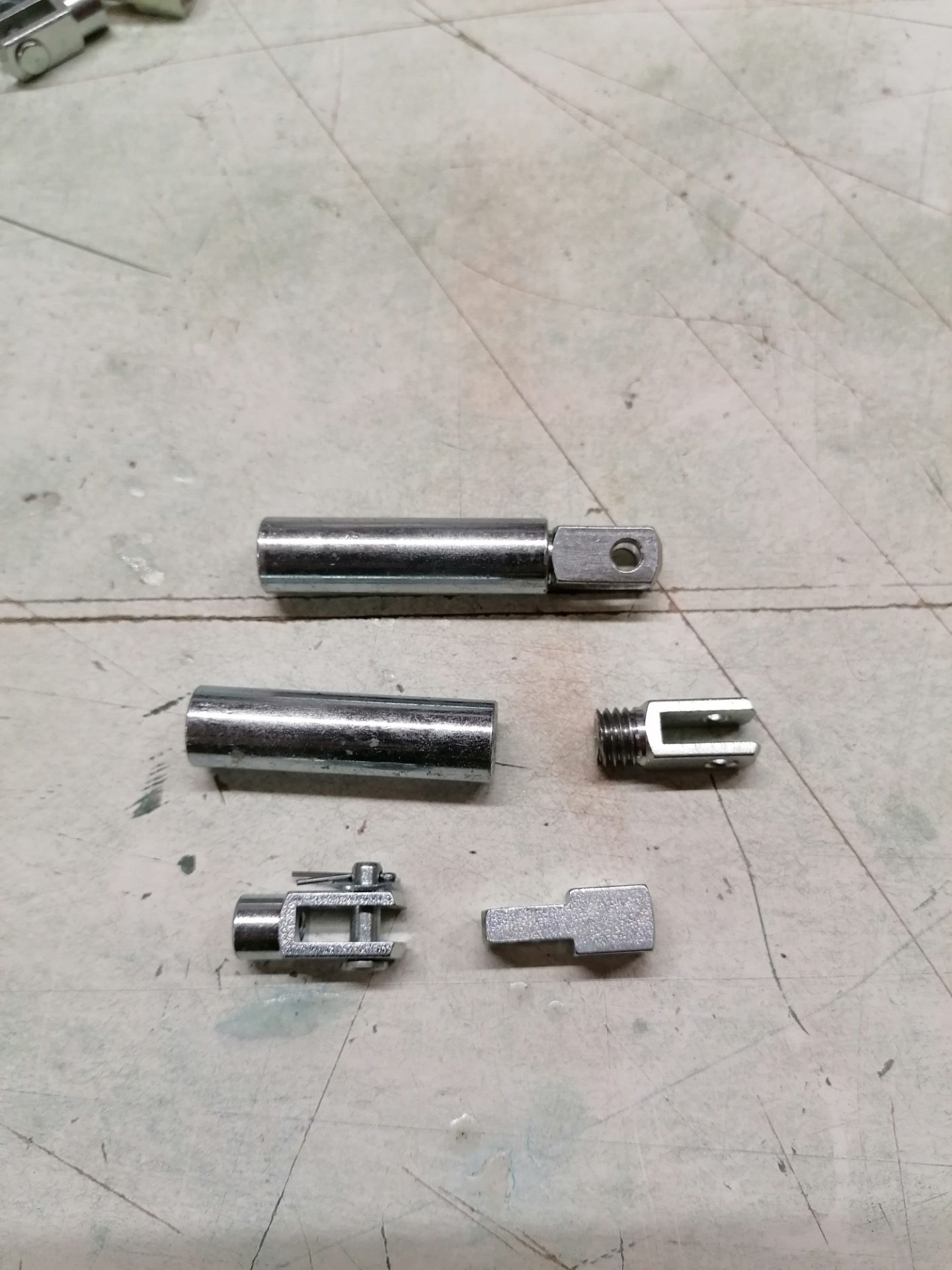

Beim Fahrwerk weiche ich teilweise vom Original ab und verwende meine seit Jahren bewährten Stahlgabelköpfe mit M4 Innengewinde, welche ich mir vor Jahren in ausreichnder Menge beim Hersteller bestellt hatte. Als Aufnahme für die Radachsen kommen hier M8 Gewindehülsen zum Einsatz.

Wie Ihr auf dem Bild sehen könnt, habe ich bereits zwei Gabelköpfe mit M8 Außengewinde versehen und so den ersten Anlenkpunkt für die Dämpfer geschaffen.

Die anderen Beschlagteile habe ich mir ebenfalls aus den Gabelköpfen hergestellt und bereits verlötet. jetzt noch die Helling und es kann mit dem Fahrwerk weitergehen.

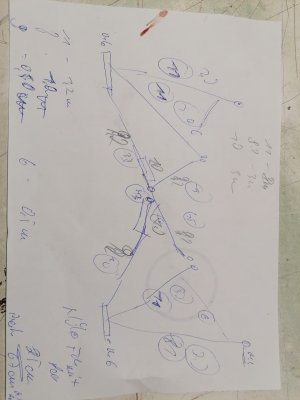

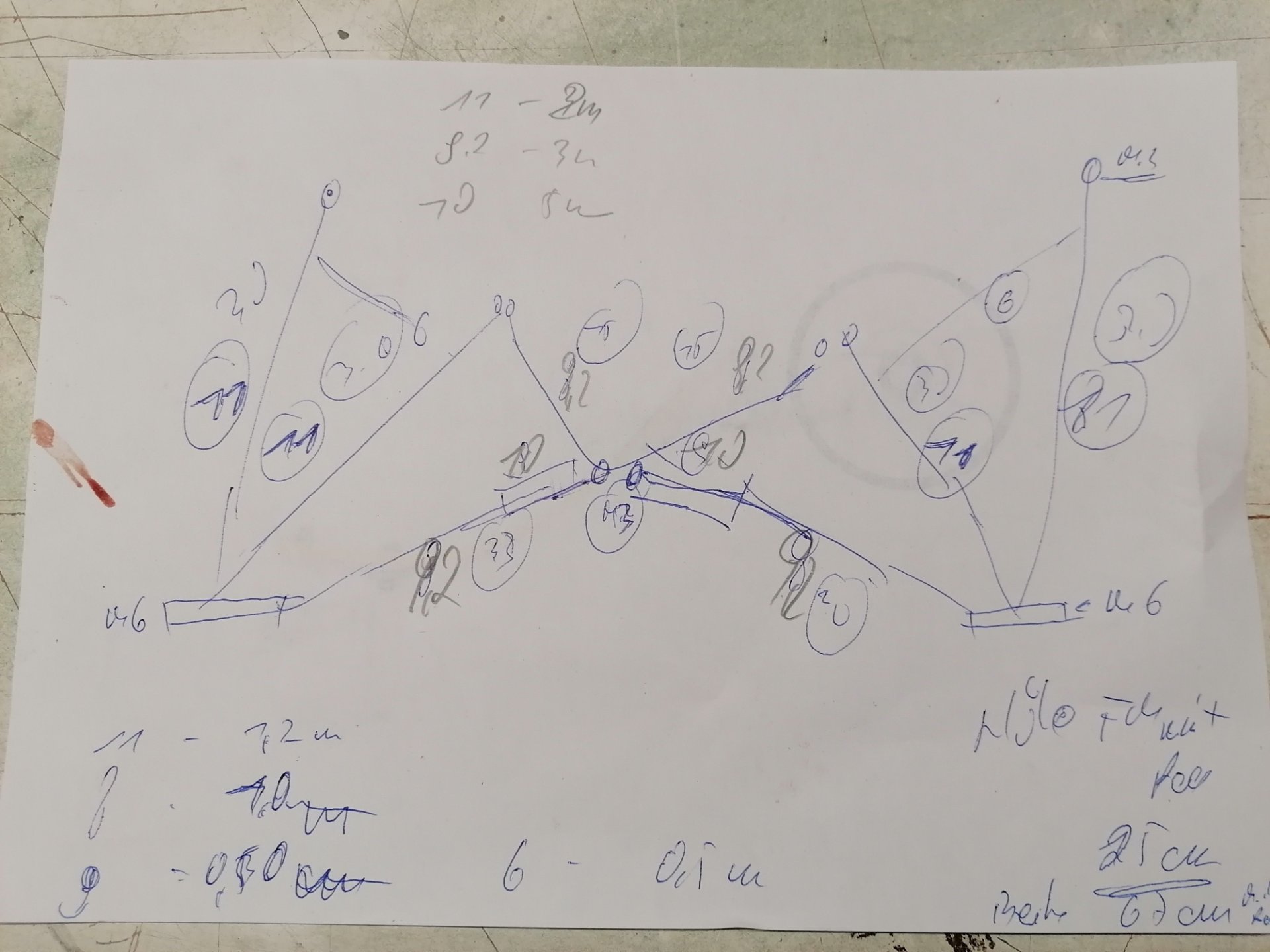

Hier mal ein Bild meiner Original Vorzeichnung.

Das Rote ist übrigens echte Blut..............

Gruß Frank

Danach war es Zeit, das ober Längstrohr zu trennen und das erste mal die Tür zu öffnen. Die Helling vom Baldachin wurde mit zwei Bohrungen im Scharnierbereich etwas gepimpt, die Tragflächenaufnahme ausgerichtet und die Streben für der Baldachin angepasst und verlötet. Danach noch die 6 und 8mm Rohrverstrebungen anpassen und dann sieht es schon wie ein Flieger aus.

Leider war jetz mein 6 und 8mm Rohrvorrat erschöpft und es fehlen noch ein paar Streben, so mache ich erst mal mit dem Fahrwerk weiter.

Beim Fahrwerk weiche ich teilweise vom Original ab und verwende meine seit Jahren bewährten Stahlgabelköpfe mit M4 Innengewinde, welche ich mir vor Jahren in ausreichnder Menge beim Hersteller bestellt hatte. Als Aufnahme für die Radachsen kommen hier M8 Gewindehülsen zum Einsatz.

Wie Ihr auf dem Bild sehen könnt, habe ich bereits zwei Gabelköpfe mit M8 Außengewinde versehen und so den ersten Anlenkpunkt für die Dämpfer geschaffen.

Die anderen Beschlagteile habe ich mir ebenfalls aus den Gabelköpfen hergestellt und bereits verlötet. jetzt noch die Helling und es kann mit dem Fahrwerk weitergehen.

Hier mal ein Bild meiner Original Vorzeichnung.

Das Rote ist übrigens echte Blut..............

Gruß Frank

Anhänge

franz1407

User

Mal vorab, lieber 3 Rümpfe wie noch mal Fahrwerk. Aber es ist fertig.

Das Anpassen der geschätzten tausend Winkel und Längen ist schon sehr aufregend. Daher erst einmal ein paar Bilder.

Auch mal ein Bild von meiner Art des Heftens, hier läuft das Lot gut in die Spalten, ohne dass die Feuerwehr kommen muss. MDF ist erstaunlich feuerfest.

Wie ihr seht, habe ich die Sache in Baugruppen vorgefertigt und dann erst komplettiert, ging eigentlich ganz gut, bedarf aber sehr viel Ruhe und Geduld bis alles spaltfrei passt und alle Winkel stimmen. Ich hatte auch versucht, das 11mm Rohr für die hintere Strebe zu biegen, aber alle Versuche schlugen fehl. Egal ob warm, kalt, mit Rollen oder frei Hand, wahrscheinlich ist dieses geschweißte und mehrfach kalt gezogene Rohr einfach zu hart und die 0,4mm Wandstärke knicken daher schnell ein. So habe ich die Sache nur eingekerbt, gebogen und dann mit der Querstrebe verlötet, nicht ganz scale, aber funktional.

Die Dämpfer musste ich zweimal machen, waren irgendwie unterschiedlich lang geworden, aber jetzt passen sie.

Bevor ich das Fahrwerk am Rumpf anlöten konnte, war erst mal Ausrichten angesagt.

Alles mit der Flex noch etwas verrundet und schon sehen die Normteile nicht mehr so un-scale aus.

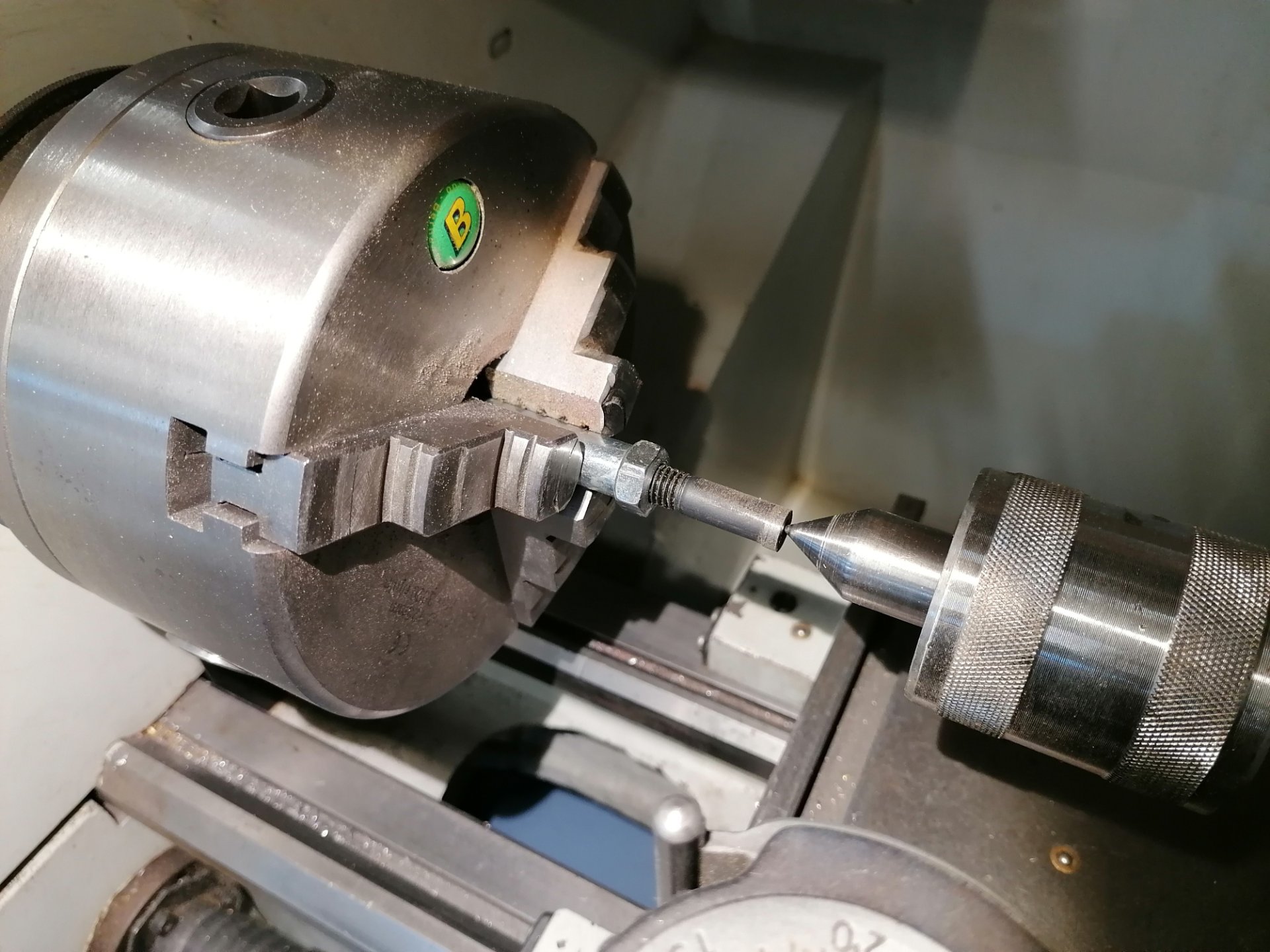

Thema Achsen, hier habe ich Stockschrauben vom Sanitärmarkt verwendet, wer es härter mag, kann natürlich auch 8.8 Schrauben verwenden, wichtig nur, dass da, wo später die Räder rollen, kein Gewinde ist. Gespannt wird die Sache dann wieder in einer passenden Gewindebuchse, alles zentriert und je nach Rad auf Durchmesser abgedreht.

Wie ihr auf den Bildern seht, habe ich die späteren Splinte in den Drehpunkten, aktuell erst mal durch M4 Schrauben mit Muttern ersetzt. Dadurch konnte ich das Fahrwerk für die eigentlichen Lötarbeiten sehr gut fixieren und sie halten auch noch das spätere Sandstrahlen aus.

Und so sieht es jetzt erst mal aus.

Bevor ich endlich mal zum Fliegen komme, Wetter wird ja besser, habe ich noch die Gewinde für Motor und Brandschott montiert.

Auch hier kommen wieder Normteile zum Einsatz, und zwar sogenannte Einpressmuttern. Gibt es einzeln für viel Geld oder als Set bei Amazon.

So das wars mal wieder, Euch allen Holm und Rippenbruch und eine tolle Flugsaison.

Das Anpassen der geschätzten tausend Winkel und Längen ist schon sehr aufregend. Daher erst einmal ein paar Bilder.

Auch mal ein Bild von meiner Art des Heftens, hier läuft das Lot gut in die Spalten, ohne dass die Feuerwehr kommen muss. MDF ist erstaunlich feuerfest.

Wie ihr seht, habe ich die Sache in Baugruppen vorgefertigt und dann erst komplettiert, ging eigentlich ganz gut, bedarf aber sehr viel Ruhe und Geduld bis alles spaltfrei passt und alle Winkel stimmen. Ich hatte auch versucht, das 11mm Rohr für die hintere Strebe zu biegen, aber alle Versuche schlugen fehl. Egal ob warm, kalt, mit Rollen oder frei Hand, wahrscheinlich ist dieses geschweißte und mehrfach kalt gezogene Rohr einfach zu hart und die 0,4mm Wandstärke knicken daher schnell ein. So habe ich die Sache nur eingekerbt, gebogen und dann mit der Querstrebe verlötet, nicht ganz scale, aber funktional.

Die Dämpfer musste ich zweimal machen, waren irgendwie unterschiedlich lang geworden, aber jetzt passen sie.

Bevor ich das Fahrwerk am Rumpf anlöten konnte, war erst mal Ausrichten angesagt.

Alles mit der Flex noch etwas verrundet und schon sehen die Normteile nicht mehr so un-scale aus.

Thema Achsen, hier habe ich Stockschrauben vom Sanitärmarkt verwendet, wer es härter mag, kann natürlich auch 8.8 Schrauben verwenden, wichtig nur, dass da, wo später die Räder rollen, kein Gewinde ist. Gespannt wird die Sache dann wieder in einer passenden Gewindebuchse, alles zentriert und je nach Rad auf Durchmesser abgedreht.

Wie ihr auf den Bildern seht, habe ich die späteren Splinte in den Drehpunkten, aktuell erst mal durch M4 Schrauben mit Muttern ersetzt. Dadurch konnte ich das Fahrwerk für die eigentlichen Lötarbeiten sehr gut fixieren und sie halten auch noch das spätere Sandstrahlen aus.

Und so sieht es jetzt erst mal aus.

Bevor ich endlich mal zum Fliegen komme, Wetter wird ja besser, habe ich noch die Gewinde für Motor und Brandschott montiert.

Auch hier kommen wieder Normteile zum Einsatz, und zwar sogenannte Einpressmuttern. Gibt es einzeln für viel Geld oder als Set bei Amazon.

So das wars mal wieder, Euch allen Holm und Rippenbruch und eine tolle Flugsaison.

Zuletzt bearbeitet:

tt77

User

Hallo Frank,Mal vorab, lieber 3 Rümpfe wie noch mal Fahrwerk. Aber es ist fertig.

das kann ich bestätigen, ich habe inzwischen ca. 12 Fahrwerke so gebaut und 7 Rümpfe, ich verwende für Fahrwerke jetzt 10x1mm Rohr für die

tragenden Teile, das hällt besser, das dünne Rohr verbiegt doch sehr schnell bei etwas härteren Landungen.

Du wirst staunen, wie schön die Rümpfe nach dem Glasperlenstrahlen aussehen. Viel Erfolg.

LG Heinz