Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

1:2,75 Piper J3 mit Rohrrumpf - von der Idee bis zum Jungfernflug im Eigenbau

franz1407

User

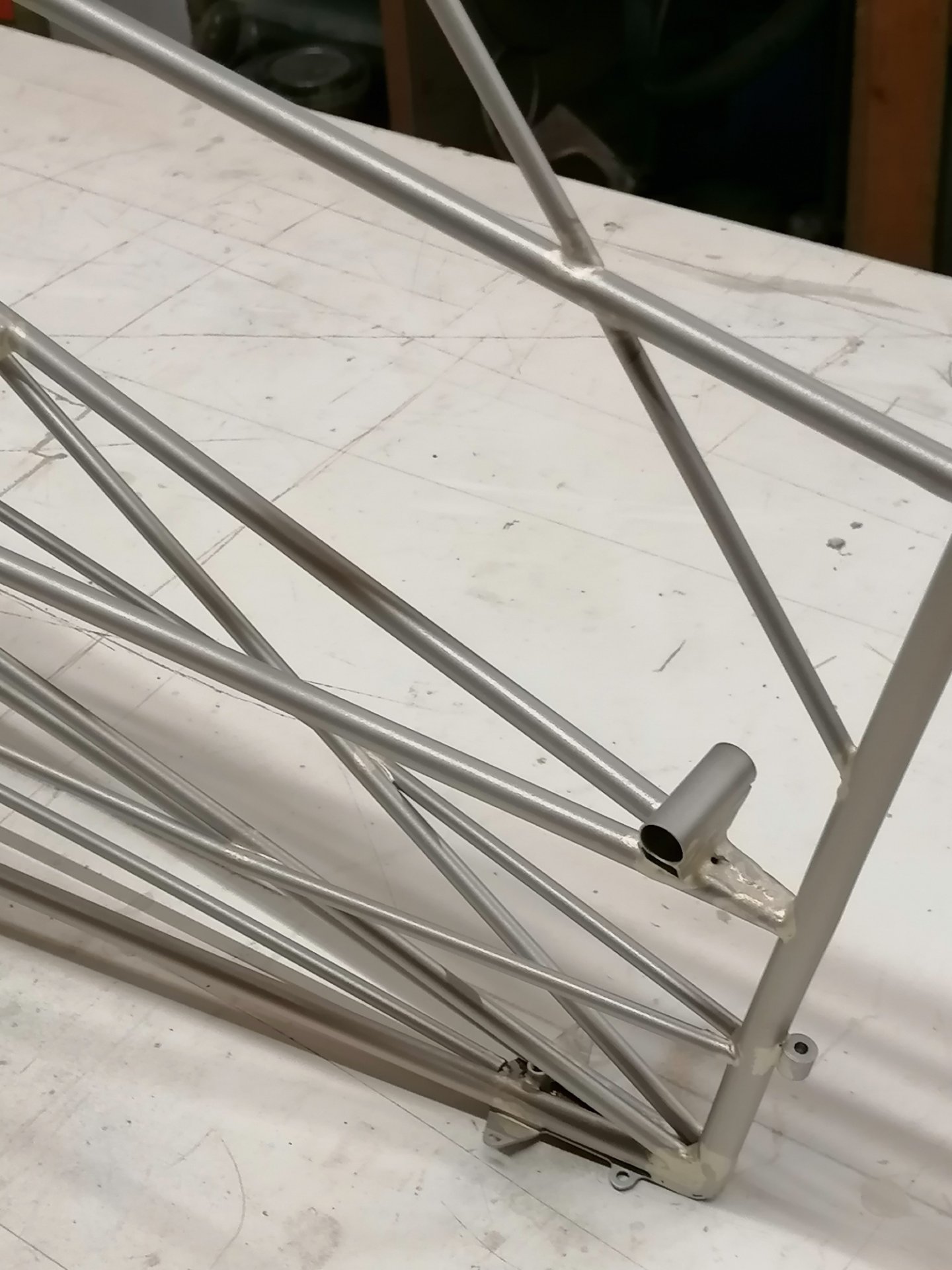

Rumpf ist noch beim Strahlen, also war Zeit die Leitwerke weiter zu komplettieren.

Dazu ein kurze Anmerkung.

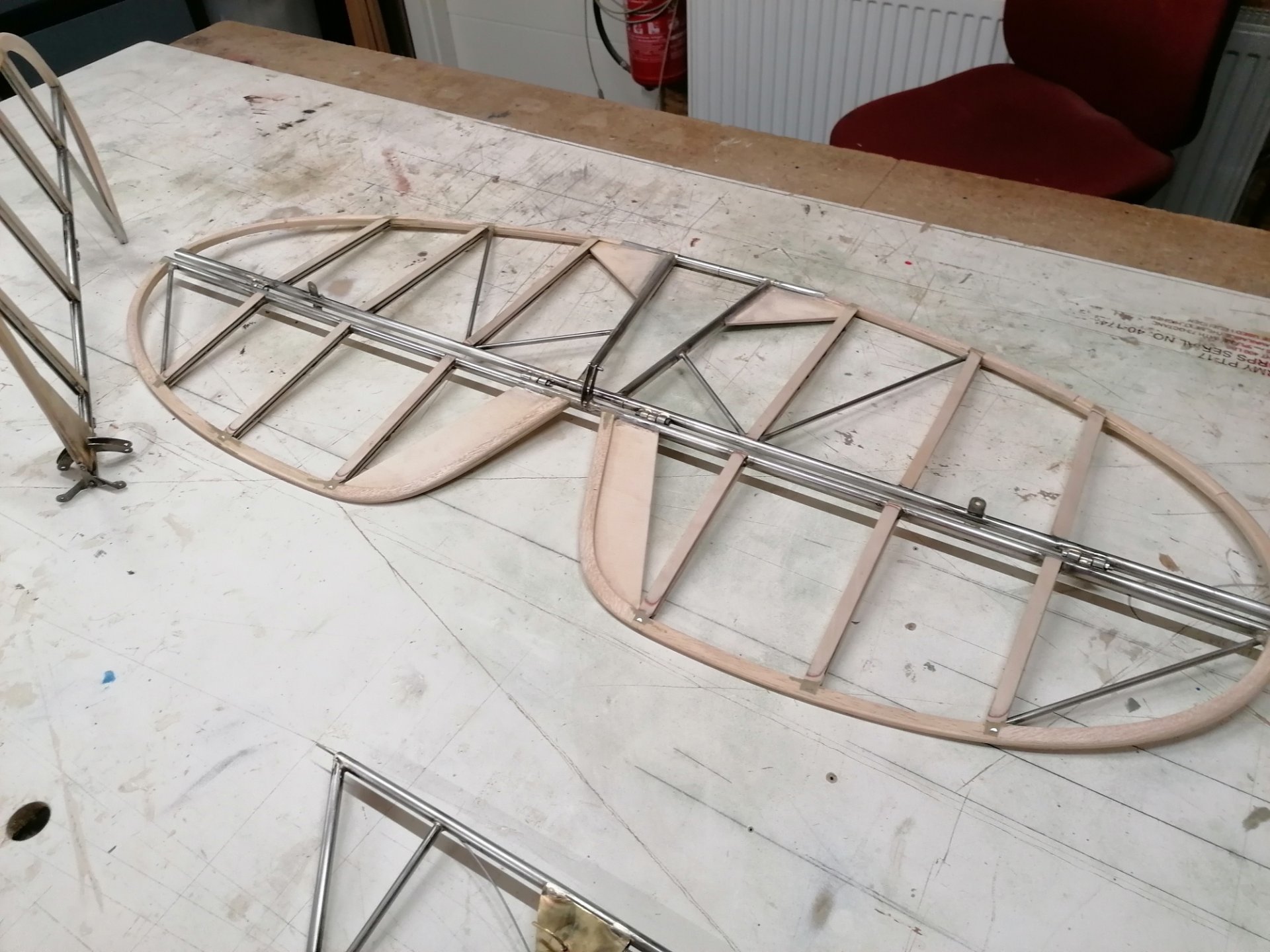

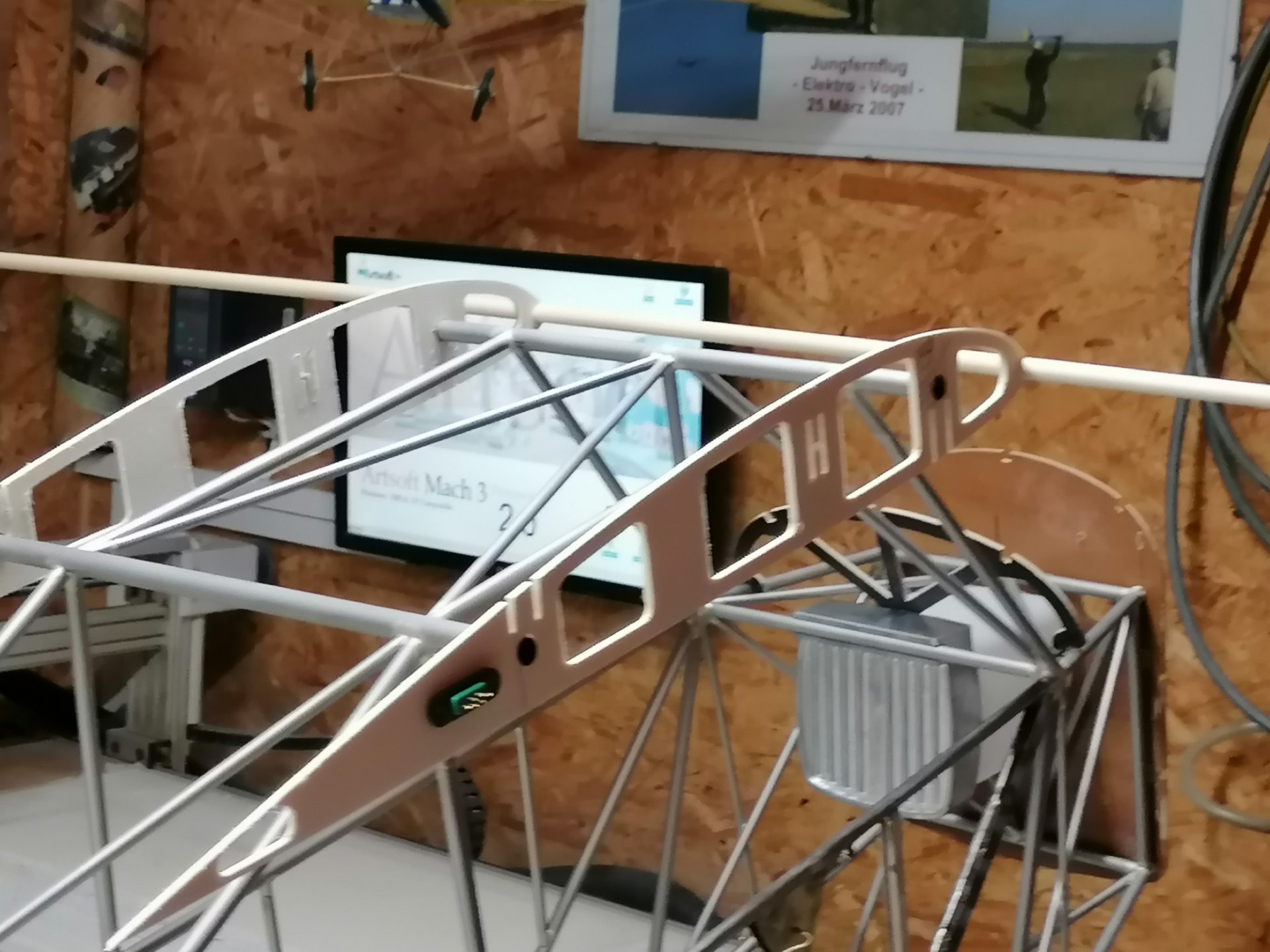

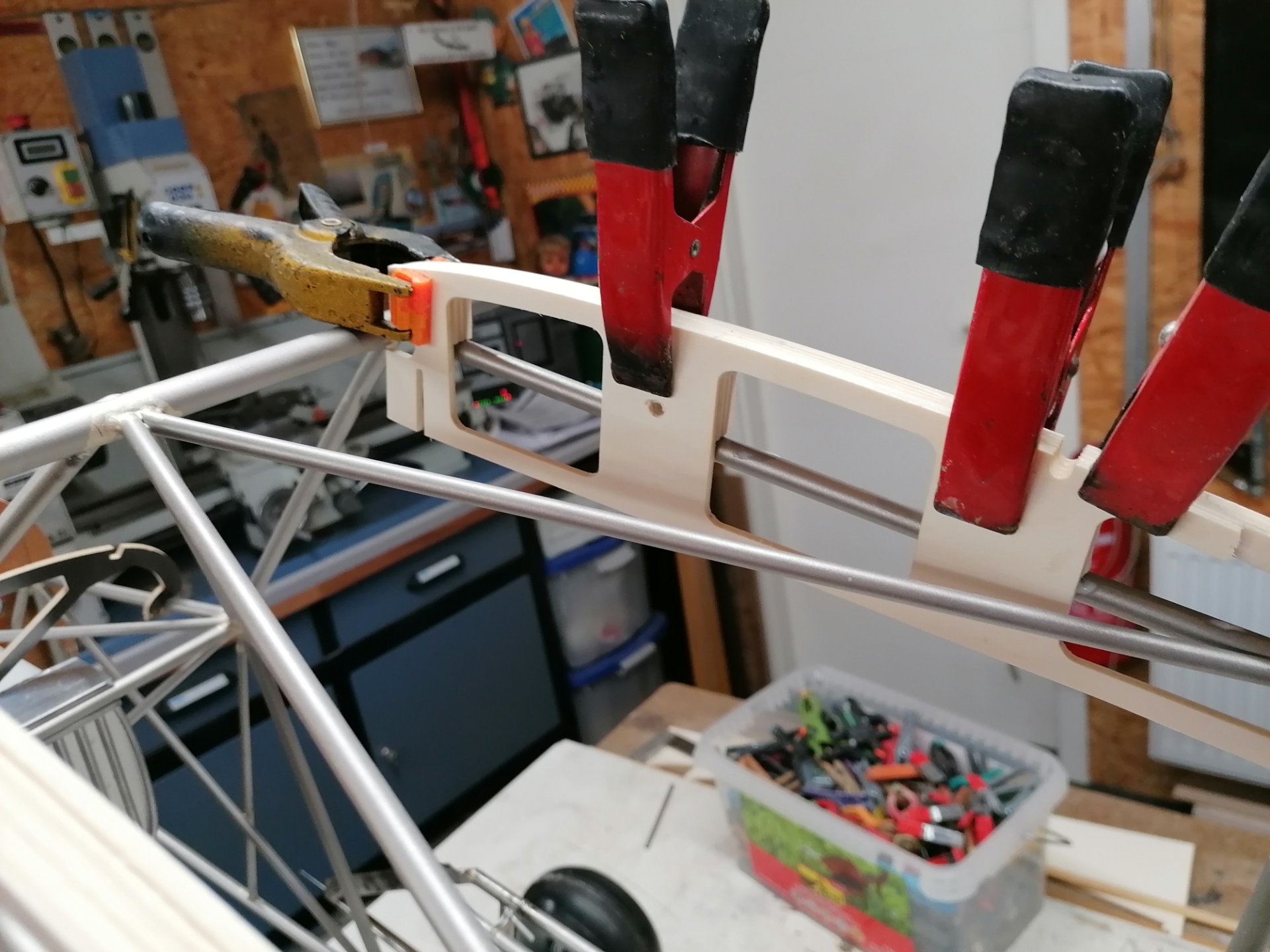

Die Hauptrohre beim Seiten und Höhenruder habe ich aus 10mm Rohr, die Verstrebungen aus 5mm und die eigentlichen "Rippen" aus 8mm Rohr gefertigt. Die Nasen / Endleiste, welche ich in die geschlitzten Rohren eingeklebt habe, ist aus 4mm Papelsperrholz, so dass ich diese noch mit 3mm Balsa Holz beidseitig aufdoppeln musste. Die Eigentlichen Rippen bekamen noch 1mm Sperrholzaufleimer beidseitig, womit meine Leitwerke einer 10mm ebenen Platte entsprachen. Etwas spachteln und vorm endgültigen Fertigschliff wieder 1 Tag trocknen lassen

Hier die Bilder om Seitenruder.

An dieser Stelle möchte ich euch gern noch etwas über meine Art der Holzverklebung berichten.

Über eins sind wir uns sicher einig, Holz klebt man am Besten mit Holzkaltleim. Ich verwende stets Ponal Wasserfest, welchen ich in eine kleinere Flasche umfülle, einen Becher mit Wasser, Lappen und Pinsel.

Den wasserfesten Ponal verwende ich, da ich meine Modelle bei Flugveranstaltungen, Nachts selten demontiere. Daher führt die Luftfechte gern dazu, dass normaler Holzkleber weich oder gern auch so milchig wird, dies ist mir mit dem Wasserfesten Ponal noch nicht passiert.

Wie gesagt, ist wie ich es mache und dies ist nur eine der 1000... Möglichkeiten Holz zu verleimen.

Den Kleber trage ich zuerst reichlich auf das Holz auf

Den Kleber trage ich zuerst reichlich auf das Holz auf

und verteile ihn vollflächig mit meinem vorher auf dem Tuch trocken getupften Pinsel. Durch das immer noch vorhandene Wasser, läst sich der Kleber sehr gut in das Holz einmassieren und beim verpressen hat das Holz Zeit den Kleber aufzusaugen.

Zum Abschluss, "wasche" ich den überschüssigen Kleber mit dem Pinsel regelrecht ab. Im Ergebnis hat das Holz genug Feutigkeit zum Quellen, was die Klebefugen nochmals verkleinert. Die angrenzenten Holzteile werden durch die wässrigen Kleberreste zusätzlich gefestigt, was dazu führt, dass man die Stellen sehr gut schleifen kann. Die sonst üblichen gummiartigen Würste sind nicht vorhanden. Ein weiterer positiver Effekt dieser Pinselei ist eine nicht zu unterschätzende Gewichtseinsparung, speziell bei reinen Holzmodellen.

Eine bombenfeste Verklebung ist dann das Ergebnis. Einziger Nachteil aus meiner Sicht ist die verlängerte Trochnungszeit und der etwas höhere Kleberverbrauch. Da ich aber meist Abends bastle, reichen die 20h bis zum nächsten Tag immer aus und den Mehrverbrauch kann man verschmerzen.

Bei stark beanspruchten Verbindungen, z.B. am Holm oder an den Spanten, ziehe ich nach dem Trochnen am nächsten Tag noch ein Fuge mit unverdünntem Holzkaltleim, ähnlich einer Silikonfuge, welche dann mit dem feuchten Pinsel sauber geformt werden kann. Über den Feuchtegrad des Pinseln läst sich schwer schreiben, hier hilft nur probieren, wenn er zu nass ist, merkt ihr es auf jeden Fall, dann wird der Kleber wie Wasser und ist nach dem Troknen so gut wie nicht mehr vorhanden. Nutze ich gelegentlich, um sehr weiches Balsa zu härten,

Noch ein abschließendes Wort zu den Aufleimern. Diese habe ich wieder mit meinem schwarzen Schmelzkleber aufgebracht, nach dem ich das entsprechende Rohr vorher mit der Heißluftpistole erwärmt habe. Ausgerichtet und angepresst wurde es mit meinem Schleifklotz.

Da ich einen verrutschten Aufleimer noch mal entfernen musste, bin ich sehr zuversichtlich, dass diese Verklebung später keine Problem machen wird.

Die Übergänge noch etwas verspachteln und trocknen lassen.

Morgen noch etwas rund schleifen und dann könnten es schon bespannt werden. Bin aber noch am überlegen, ob ich nicht das ganze Rumpgestell vor dem Bespannen lackiere. War beim Original auch so gemacht.

Na Ihr werdet es ja erleben.

Dazu ein kurze Anmerkung.

Die Hauptrohre beim Seiten und Höhenruder habe ich aus 10mm Rohr, die Verstrebungen aus 5mm und die eigentlichen "Rippen" aus 8mm Rohr gefertigt. Die Nasen / Endleiste, welche ich in die geschlitzten Rohren eingeklebt habe, ist aus 4mm Papelsperrholz, so dass ich diese noch mit 3mm Balsa Holz beidseitig aufdoppeln musste. Die Eigentlichen Rippen bekamen noch 1mm Sperrholzaufleimer beidseitig, womit meine Leitwerke einer 10mm ebenen Platte entsprachen. Etwas spachteln und vorm endgültigen Fertigschliff wieder 1 Tag trocknen lassen

Hier die Bilder om Seitenruder.

An dieser Stelle möchte ich euch gern noch etwas über meine Art der Holzverklebung berichten.

Über eins sind wir uns sicher einig, Holz klebt man am Besten mit Holzkaltleim. Ich verwende stets Ponal Wasserfest, welchen ich in eine kleinere Flasche umfülle, einen Becher mit Wasser, Lappen und Pinsel.

Den wasserfesten Ponal verwende ich, da ich meine Modelle bei Flugveranstaltungen, Nachts selten demontiere. Daher führt die Luftfechte gern dazu, dass normaler Holzkleber weich oder gern auch so milchig wird, dies ist mir mit dem Wasserfesten Ponal noch nicht passiert.

Wie gesagt, ist wie ich es mache und dies ist nur eine der 1000... Möglichkeiten Holz zu verleimen.

und verteile ihn vollflächig mit meinem vorher auf dem Tuch trocken getupften Pinsel. Durch das immer noch vorhandene Wasser, läst sich der Kleber sehr gut in das Holz einmassieren und beim verpressen hat das Holz Zeit den Kleber aufzusaugen.

Zum Abschluss, "wasche" ich den überschüssigen Kleber mit dem Pinsel regelrecht ab. Im Ergebnis hat das Holz genug Feutigkeit zum Quellen, was die Klebefugen nochmals verkleinert. Die angrenzenten Holzteile werden durch die wässrigen Kleberreste zusätzlich gefestigt, was dazu führt, dass man die Stellen sehr gut schleifen kann. Die sonst üblichen gummiartigen Würste sind nicht vorhanden. Ein weiterer positiver Effekt dieser Pinselei ist eine nicht zu unterschätzende Gewichtseinsparung, speziell bei reinen Holzmodellen.

Eine bombenfeste Verklebung ist dann das Ergebnis. Einziger Nachteil aus meiner Sicht ist die verlängerte Trochnungszeit und der etwas höhere Kleberverbrauch. Da ich aber meist Abends bastle, reichen die 20h bis zum nächsten Tag immer aus und den Mehrverbrauch kann man verschmerzen.

Bei stark beanspruchten Verbindungen, z.B. am Holm oder an den Spanten, ziehe ich nach dem Trochnen am nächsten Tag noch ein Fuge mit unverdünntem Holzkaltleim, ähnlich einer Silikonfuge, welche dann mit dem feuchten Pinsel sauber geformt werden kann. Über den Feuchtegrad des Pinseln läst sich schwer schreiben, hier hilft nur probieren, wenn er zu nass ist, merkt ihr es auf jeden Fall, dann wird der Kleber wie Wasser und ist nach dem Troknen so gut wie nicht mehr vorhanden. Nutze ich gelegentlich, um sehr weiches Balsa zu härten,

Noch ein abschließendes Wort zu den Aufleimern. Diese habe ich wieder mit meinem schwarzen Schmelzkleber aufgebracht, nach dem ich das entsprechende Rohr vorher mit der Heißluftpistole erwärmt habe. Ausgerichtet und angepresst wurde es mit meinem Schleifklotz.

Da ich einen verrutschten Aufleimer noch mal entfernen musste, bin ich sehr zuversichtlich, dass diese Verklebung später keine Problem machen wird.

Die Übergänge noch etwas verspachteln und trocknen lassen.

Morgen noch etwas rund schleifen und dann könnten es schon bespannt werden. Bin aber noch am überlegen, ob ich nicht das ganze Rumpgestell vor dem Bespannen lackiere. War beim Original auch so gemacht.

Na Ihr werdet es ja erleben.

Zuletzt bearbeitet:

tt77

User

Hallo Frank, kannst du mal ein Foto von deinem Schmelzkleber einstellen, ich verklebe Holz auf Edelstahl mit Scheibenkleber aus demDiese habe ich wieder mit meinem schwarzen Schmelzkleber aufgebracht,

KFZ Bereich, wird die Endleiste von den Leitwerken denn auch 10 mm dick?

LG Heinz

franz1407

User

Hallo Heinz, Foto vom Etikett des Klebers anbei.

Zu deinen Fragen, beim SR wird auch die Endleiste ca. 10mm Stark. Ich runde sie zwar so ab als wäre es ein Rohr - aber sie wird nicht wirrklich dünner

Beim HR - habe ich die letzten cm der "Rippen" / 8mm Rohre etwas platt geklopft, da werde ich auf ca. 6mm Höhe kommen. Entspricht am ehesten dem etwas dünneren Rohr beim Original.

Zu deinen Fragen, beim SR wird auch die Endleiste ca. 10mm Stark. Ich runde sie zwar so ab als wäre es ein Rohr - aber sie wird nicht wirrklich dünner

Beim HR - habe ich die letzten cm der "Rippen" / 8mm Rohre etwas platt geklopft, da werde ich auf ca. 6mm Höhe kommen. Entspricht am ehesten dem etwas dünneren Rohr beim Original.

franz1407

User

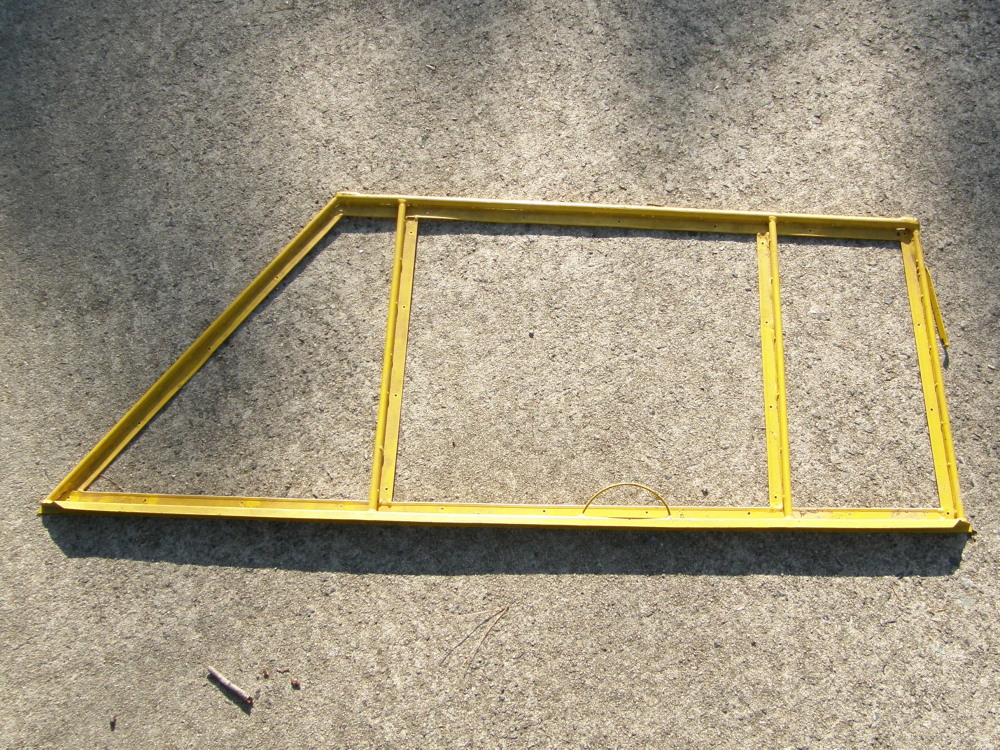

Seitenruder geschliffen und Fertig zum Bespannen.

Mein erster Eindruck, bin ganz zufrieden. Gewicht 150 gr, kein Leichtgewicht aber der Motor wird ja auch schwer.

Auf dem rechten Foto könnt Ihr übrigens eins meiner Lieblingswerkzeuge sehen. Ein pressluftbetriebener Exenterschleifer aus dem KFZ Bereich. Den gibt es mit verschiedenen Schleiftellern, hier der "Große" mit 70mm, ohne Schaumstoffunterlage.

Mein erster Eindruck, bin ganz zufrieden. Gewicht 150 gr, kein Leichtgewicht aber der Motor wird ja auch schwer.

Auf dem rechten Foto könnt Ihr übrigens eins meiner Lieblingswerkzeuge sehen. Ein pressluftbetriebener Exenterschleifer aus dem KFZ Bereich. Den gibt es mit verschiedenen Schleiftellern, hier der "Große" mit 70mm, ohne Schaumstoffunterlage.

franz1407

User

Der Rumpf ist noch beim Strahlen, so habe ich die Zeit genutzt und auch noch das Höhenruder bespannfertig gemacht.

Am Seitenruder musste ich leider noch mal etwas löten, hatte nämlich die Anlenkung für das Heckfahrwerk vergessen, bzw , ich wollte es eigentlich nur anschrauben, .. na ja etwas schwarzes Holz aber das sieht man später ja nicht mehr.

Mal was für die Gewichtfetischisten, Höhenruder wiegt aktuell, wie abgebildet 570 gr.. Mal sehen was rauskommt wenn alles kpl. ist.

Da ich noch etwas Zeit hatte, habe ich mich mit der Verriegelung der unteren Tür beschäftigt. Da ich hier keine eigenen Ideen hatte sollte es dann doch scale werden. Daher erst mal zwei Fotos vom Original.

Wie ihr auf dem oberen Bild erkenn könnt, hat die Piper außen gar keinen Griff, sondern nur ein Loch in der Bespannung wo man in die Mechanik greifen kann. Das war mir dann doch zu Scale, habe ja nicht so kleine Hände. Da kam mir die Idee, die Mechanik über eine Imbusschraube von außen zu betätigen, schlussendlich habe ich doch den selben Griff wie innen realisiert.

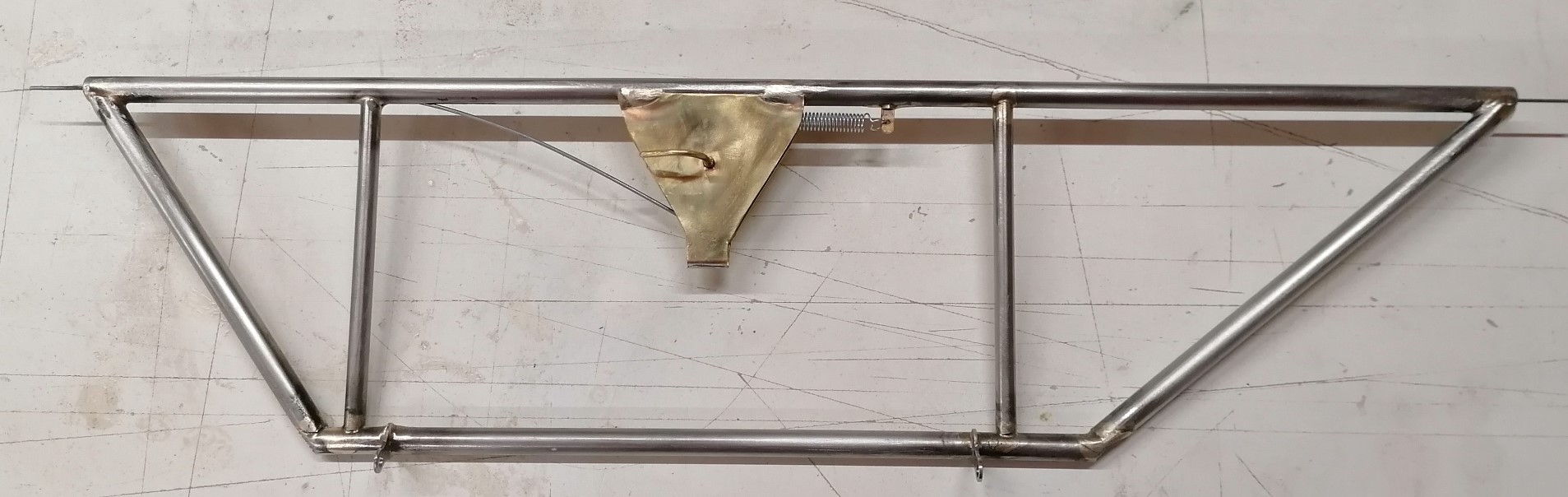

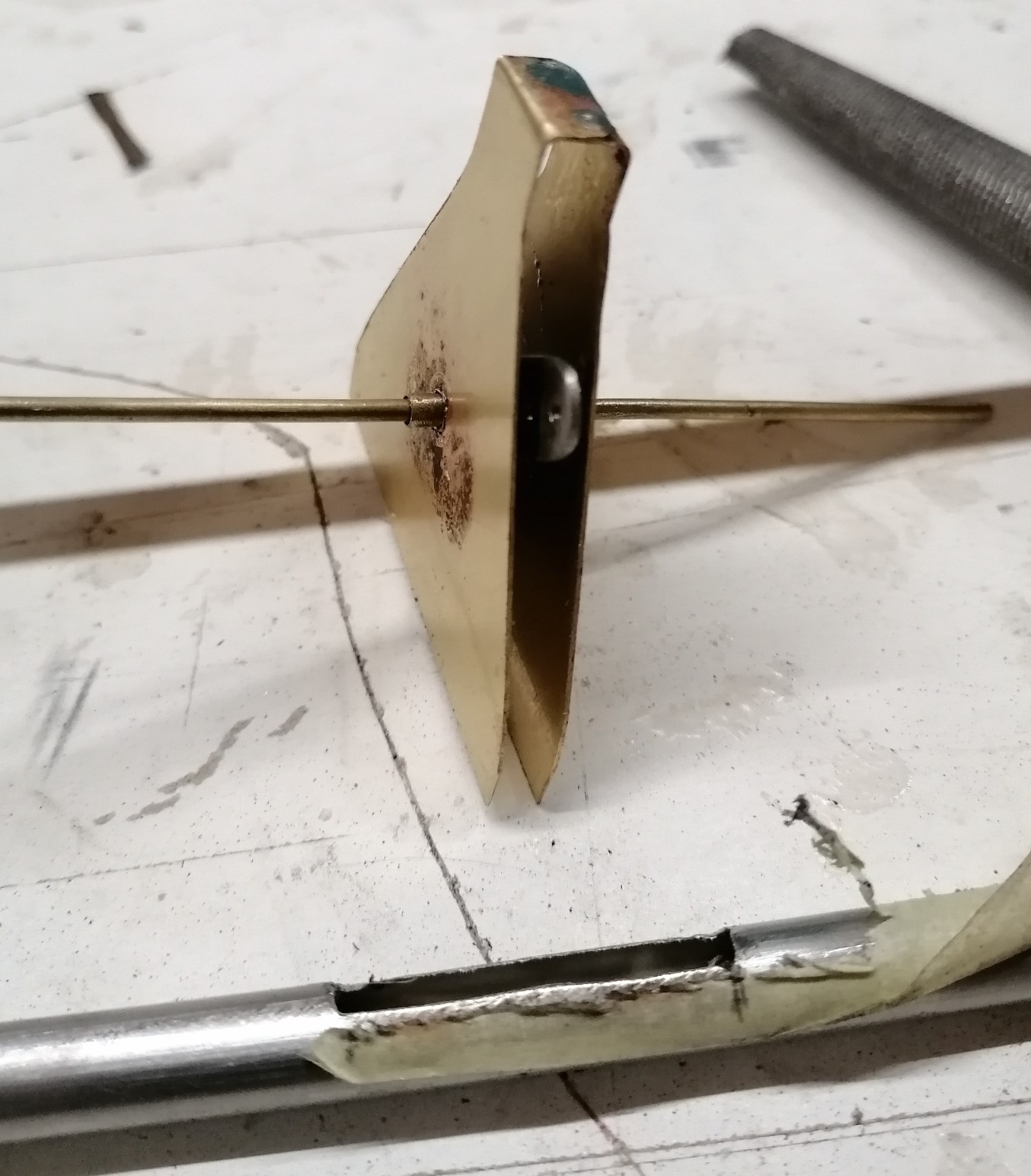

Die Mechanik ist wie im Original, nur habe ich eine Art Kasten aus 0,3mm Messing gebaut und dann an das Rohr Hart gelötet. So sollte das Bespannt gut aussehen und hoffentlich auch lange funktionieren.

Das obere Rohr habe ich schön geschlitzt, damit der Hebel samt gekröften 1,2mm Stahldraht sauber rein passt. für den hintereren Draht (links im Bild) gibt es nur einen ganz dünnen ca. 2.5cm langen Schlitz im Rohr.

Als Führung für den Stahldraht wurden 2, ca. 30mm lange Hartholzdübel angefertigt, die straff in das 8mm Rohr passen. Zusätzlich gibt es noch eine Vertiefung, welche ich vor dem endgültigen eindrücken mit Sekundenkleber füllte.

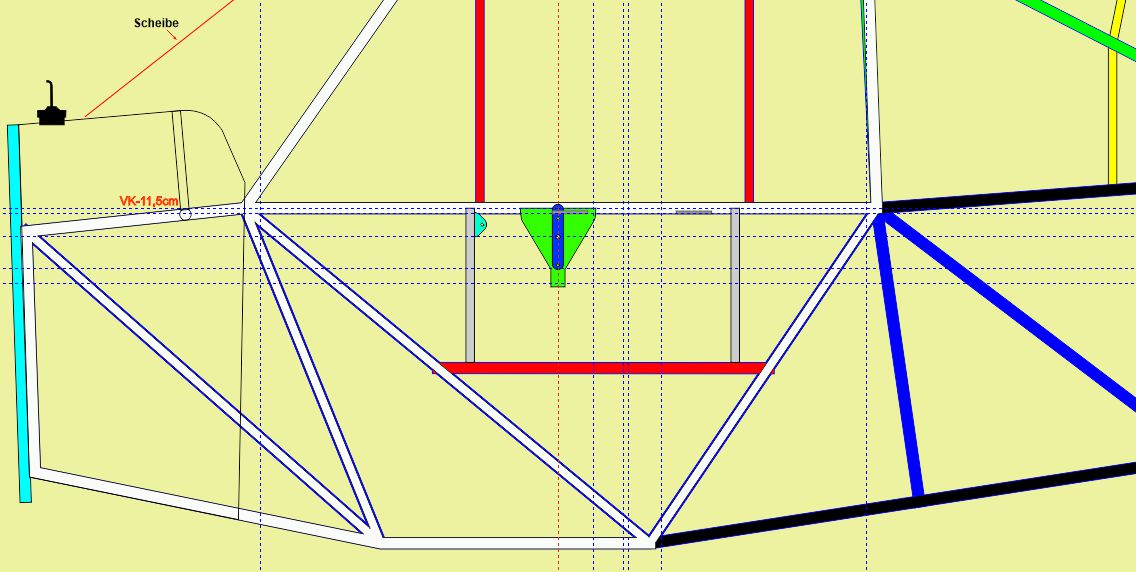

Da es keine Foros vom Bau des Innenlebens gibt, hier meine Konstruktionszeichnung.

Den eigentlich Hebel für die Stahldrähte (blaues Teil), und damit den ganzen Kasten hätte ich sogar etwas kleiner bauen können, aktuell habe ich nämlich über 2cm Weg für die Türverriegelung.

Jo das soll es für heute gewesen sein.. Wünsche noch eine schöne Vorweihnachtszeit und melde mich, wenn der Rumpf wieder da ist.

Am Seitenruder musste ich leider noch mal etwas löten, hatte nämlich die Anlenkung für das Heckfahrwerk vergessen, bzw , ich wollte es eigentlich nur anschrauben, .. na ja etwas schwarzes Holz aber das sieht man später ja nicht mehr.

Mal was für die Gewichtfetischisten, Höhenruder wiegt aktuell, wie abgebildet 570 gr.. Mal sehen was rauskommt wenn alles kpl. ist.

Da ich noch etwas Zeit hatte, habe ich mich mit der Verriegelung der unteren Tür beschäftigt. Da ich hier keine eigenen Ideen hatte sollte es dann doch scale werden. Daher erst mal zwei Fotos vom Original.

Wie ihr auf dem oberen Bild erkenn könnt, hat die Piper außen gar keinen Griff, sondern nur ein Loch in der Bespannung wo man in die Mechanik greifen kann. Das war mir dann doch zu Scale, habe ja nicht so kleine Hände. Da kam mir die Idee, die Mechanik über eine Imbusschraube von außen zu betätigen, schlussendlich habe ich doch den selben Griff wie innen realisiert.

Die Mechanik ist wie im Original, nur habe ich eine Art Kasten aus 0,3mm Messing gebaut und dann an das Rohr Hart gelötet. So sollte das Bespannt gut aussehen und hoffentlich auch lange funktionieren.

Das obere Rohr habe ich schön geschlitzt, damit der Hebel samt gekröften 1,2mm Stahldraht sauber rein passt. für den hintereren Draht (links im Bild) gibt es nur einen ganz dünnen ca. 2.5cm langen Schlitz im Rohr.

Als Führung für den Stahldraht wurden 2, ca. 30mm lange Hartholzdübel angefertigt, die straff in das 8mm Rohr passen. Zusätzlich gibt es noch eine Vertiefung, welche ich vor dem endgültigen eindrücken mit Sekundenkleber füllte.

Da es keine Foros vom Bau des Innenlebens gibt, hier meine Konstruktionszeichnung.

Den eigentlich Hebel für die Stahldrähte (blaues Teil), und damit den ganzen Kasten hätte ich sogar etwas kleiner bauen können, aktuell habe ich nämlich über 2cm Weg für die Türverriegelung.

Jo das soll es für heute gewesen sein.. Wünsche noch eine schöne Vorweihnachtszeit und melde mich, wenn der Rumpf wieder da ist.

Zuletzt bearbeitet:

franz1407

User

Heute war mal wieder was fürs Herz dran. So habe ich die untere Tür noch mit den Abdeckblechen versehen. Diese sind aus 0,2mm Edelstahlblech. Damit sie sich beim Hartlöten nicht verziehen, habe ich sie an einer Kante leicht abgewinkelt, ordentlich beschwert und dann erst gelötet. Funzt ganz gut. Zum Abschluss noch die Aufleimer mit dem bewährten Schmelzkleber aufgebracht und nochmals fein geschliffen.

Jetzt ist es Zeit, um die fertigen Teile für die Bespannug vorzubereiten und der letzte sinnvolle Zeitpunkt, um eventuelle Fehler zu beseitigen. Dazu prüfe ich alle Teile erneut, biege und belaste alles so, als würde ich damit sehr hart fliegen. Erst wenn alle Klebestellen und Verbindungen meinen "zarten" Belastungen genügen schleife ich sie abschließend mit einem ca. 5mm dicken Schleifschwamm und einer 400 Körnung.

Nach dem, eine relative Staubfreiheit in der Werkstatt hergestellt wurde, konnte ich endlich die fertigen Teile mit der ersten Schicht Spannlack beschichten.

Dazu verwende ich meinen noch zu MDN Zeiten erworbenen Spannlack. Dieser ist so zähflüssig, dass ich auf den sonst zu diesem Zeitpunkt einzusetzenden Klebelack verzichte. Zum einen wird es nur ein Modell und kein manntragendes Fluggerät und zum zweiten schaue ich auch immer auf das Budget.

Aufgetragen wird der (Spann)lack mit einem 1-2 cm breiten Flachpinsel, auf alle später mit dem Stoff in Verbindug kommende Flächen aus Holz und Metall. Am besten im liegen, immer nur auf einer Seite, dann trochnen lassen. Wenn genügend Teile vorhanden sind, könnte ihr meist kontinuierlich weiterarbeiten, da der Spann / Klebelack sehr schnell antrocknet.

Wichtig zu diesem Zeitpunkt, gleichmäßig und satt auftragen und schön verstreichen.

Wie oft ihr diesen Vorgang wiederholen müsst?, 2x wäre üblich, ich schaffe das mit meinem Lack, in einem Arbeitsgang. Ist der Untergrund allerdings sehr saugfähig oder der Lack zu dünn, dann kann es auch öfters notwendig werden.

Erkennen kann man den optimalen Zustand zum einem, an einer leicht matt glänzenden Oberfläche der behandelten Teile oder durch einen Bespannversuch. Doch dazu schreibe ich dann etwas mehr, wenn ich die Teile bespanne.

Was wäre noch zu sagen, wie zu sehen habe ich alle Stellen abgeklebt, die später keinen Lack vertragen. Alle Teile sollten vor dem Bespannen mindestens 24h durchtrocknen. Hohe Luftfeuchtigkeit ist zu vermeiden, da der Lack dann milchig wird. Da bedeutet aber auch, dass trotz der Geruchsbeanspruchung nicht im Freien lackiert werden sollte. Kann nicht zeitnah weiterbespannt werden, sind die Teile staubfrei zu lagern, da die Lackschicht sehr empfinflich auf Reinigungsversuche reagiert.

Für das eigentliche Bespannen ist es an der Zeit, den Stoff zu bestellen und ein Industrie Atzeton zu besorgen. Warum Industrie, das übliche Zeug im Baumarkt ist so gesund das man es halt auch an normale Handwerker ohne Schulung verkaufen kann, nur als Lösungsmittel sollte man es nicht bezeichnen................

Beim Stoff habe ich mich wieder auf das schön erwähnte Polyestergewebe (Futter Taft) verlassen, mit 70 gr/m² und rund 2 €uro/m² meine erste Wahl. Bestelle habe ich für die Piper 12m bei 1,4m Breite, gleich in gelb, aktuell für 36 €uro.

Umgerechnet auf auf das bekannte Polystergewebe aus dem Modellbaufachhandel in 60cm Breite, wären das fast 30m......... Für xxxx Euro.

Wie schön erwähnt, verwende ich für meine Modelle auch regelmäßig Oracover und Oratex (seit dem es Solartex nicht mehr zu kaufen gibt). Auch habe ich sehr gute Erfahrung mit Koverall von SIG und dem Bespannstoff von Friebe Luftfahrbedarf gesammelt. Alle Bespannungen haben aber ihre Eigenarten und Besonderheiten, auf die man sich in jedem Fall erst einstellen muss.

Da ich Modelle in der Größe der hier beschriebenen Piper immer mir 2K Lack Endbeschichte, bietet sich die am Ende recht preisgünstige Variante mit Futtter Taft und Spannlack für mich halt an. Schließlich sind wir ja im Scale Bereich unterwegs und Oratex ist erst seit Neustem für die zivile Luftfahr zugelassen, zu Piper Zeiten gab es nur Spannlack, Nähgarn und Zackenband.

Jetzt ist es Zeit, um die fertigen Teile für die Bespannug vorzubereiten und der letzte sinnvolle Zeitpunkt, um eventuelle Fehler zu beseitigen. Dazu prüfe ich alle Teile erneut, biege und belaste alles so, als würde ich damit sehr hart fliegen. Erst wenn alle Klebestellen und Verbindungen meinen "zarten" Belastungen genügen schleife ich sie abschließend mit einem ca. 5mm dicken Schleifschwamm und einer 400 Körnung.

Nach dem, eine relative Staubfreiheit in der Werkstatt hergestellt wurde, konnte ich endlich die fertigen Teile mit der ersten Schicht Spannlack beschichten.

Dazu verwende ich meinen noch zu MDN Zeiten erworbenen Spannlack. Dieser ist so zähflüssig, dass ich auf den sonst zu diesem Zeitpunkt einzusetzenden Klebelack verzichte. Zum einen wird es nur ein Modell und kein manntragendes Fluggerät und zum zweiten schaue ich auch immer auf das Budget.

Aufgetragen wird der (Spann)lack mit einem 1-2 cm breiten Flachpinsel, auf alle später mit dem Stoff in Verbindug kommende Flächen aus Holz und Metall. Am besten im liegen, immer nur auf einer Seite, dann trochnen lassen. Wenn genügend Teile vorhanden sind, könnte ihr meist kontinuierlich weiterarbeiten, da der Spann / Klebelack sehr schnell antrocknet.

Wichtig zu diesem Zeitpunkt, gleichmäßig und satt auftragen und schön verstreichen.

Wie oft ihr diesen Vorgang wiederholen müsst?, 2x wäre üblich, ich schaffe das mit meinem Lack, in einem Arbeitsgang. Ist der Untergrund allerdings sehr saugfähig oder der Lack zu dünn, dann kann es auch öfters notwendig werden.

Erkennen kann man den optimalen Zustand zum einem, an einer leicht matt glänzenden Oberfläche der behandelten Teile oder durch einen Bespannversuch. Doch dazu schreibe ich dann etwas mehr, wenn ich die Teile bespanne.

Was wäre noch zu sagen, wie zu sehen habe ich alle Stellen abgeklebt, die später keinen Lack vertragen. Alle Teile sollten vor dem Bespannen mindestens 24h durchtrocknen. Hohe Luftfeuchtigkeit ist zu vermeiden, da der Lack dann milchig wird. Da bedeutet aber auch, dass trotz der Geruchsbeanspruchung nicht im Freien lackiert werden sollte. Kann nicht zeitnah weiterbespannt werden, sind die Teile staubfrei zu lagern, da die Lackschicht sehr empfinflich auf Reinigungsversuche reagiert.

Für das eigentliche Bespannen ist es an der Zeit, den Stoff zu bestellen und ein Industrie Atzeton zu besorgen. Warum Industrie, das übliche Zeug im Baumarkt ist so gesund das man es halt auch an normale Handwerker ohne Schulung verkaufen kann, nur als Lösungsmittel sollte man es nicht bezeichnen................

Beim Stoff habe ich mich wieder auf das schön erwähnte Polyestergewebe (Futter Taft) verlassen, mit 70 gr/m² und rund 2 €uro/m² meine erste Wahl. Bestelle habe ich für die Piper 12m bei 1,4m Breite, gleich in gelb, aktuell für 36 €uro.

Umgerechnet auf auf das bekannte Polystergewebe aus dem Modellbaufachhandel in 60cm Breite, wären das fast 30m......... Für xxxx Euro.

Wie schön erwähnt, verwende ich für meine Modelle auch regelmäßig Oracover und Oratex (seit dem es Solartex nicht mehr zu kaufen gibt). Auch habe ich sehr gute Erfahrung mit Koverall von SIG und dem Bespannstoff von Friebe Luftfahrbedarf gesammelt. Alle Bespannungen haben aber ihre Eigenarten und Besonderheiten, auf die man sich in jedem Fall erst einstellen muss.

Da ich Modelle in der Größe der hier beschriebenen Piper immer mir 2K Lack Endbeschichte, bietet sich die am Ende recht preisgünstige Variante mit Futtter Taft und Spannlack für mich halt an. Schließlich sind wir ja im Scale Bereich unterwegs und Oratex ist erst seit Neustem für die zivile Luftfahr zugelassen, zu Piper Zeiten gab es nur Spannlack, Nähgarn und Zackenband.

franz1407

User

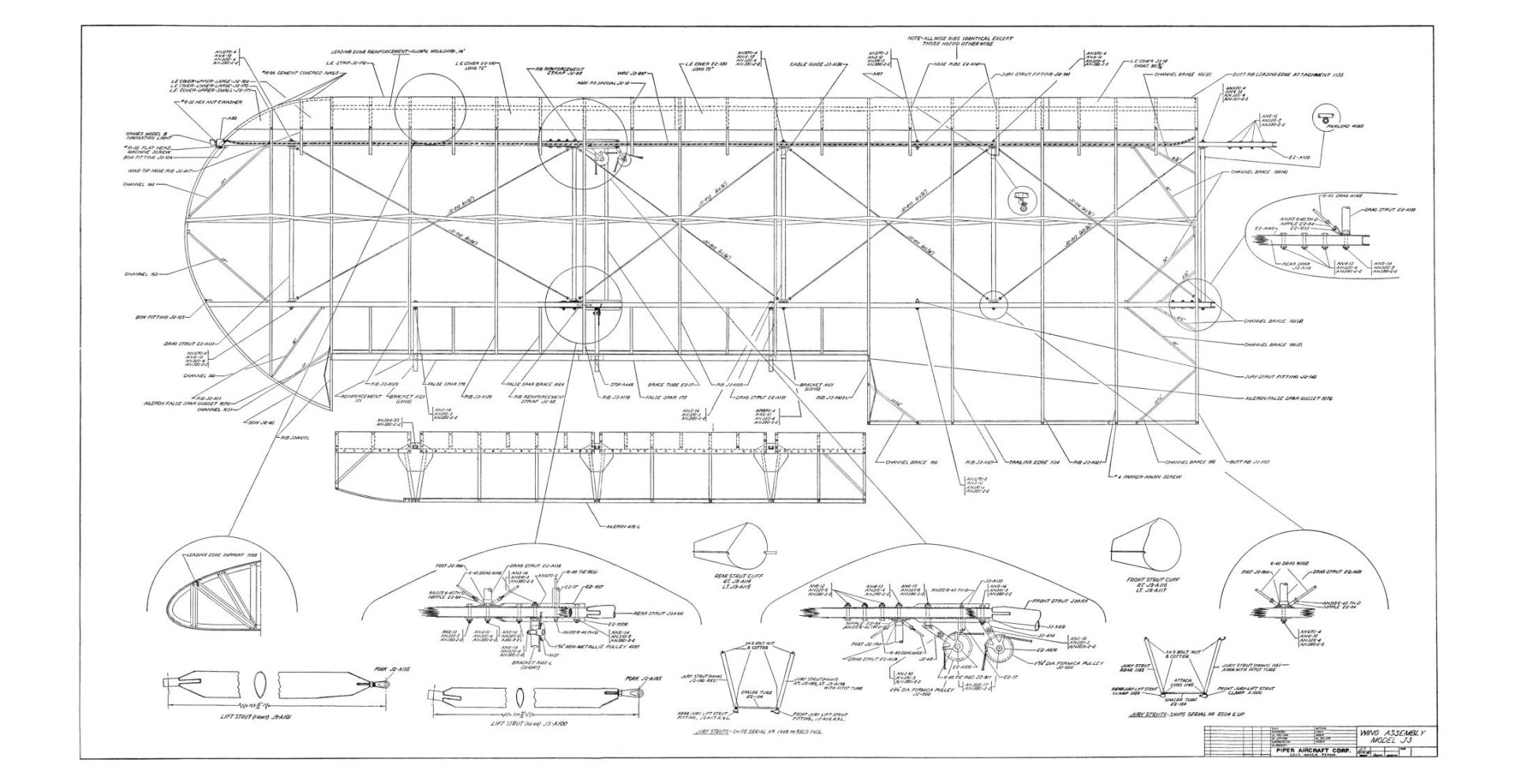

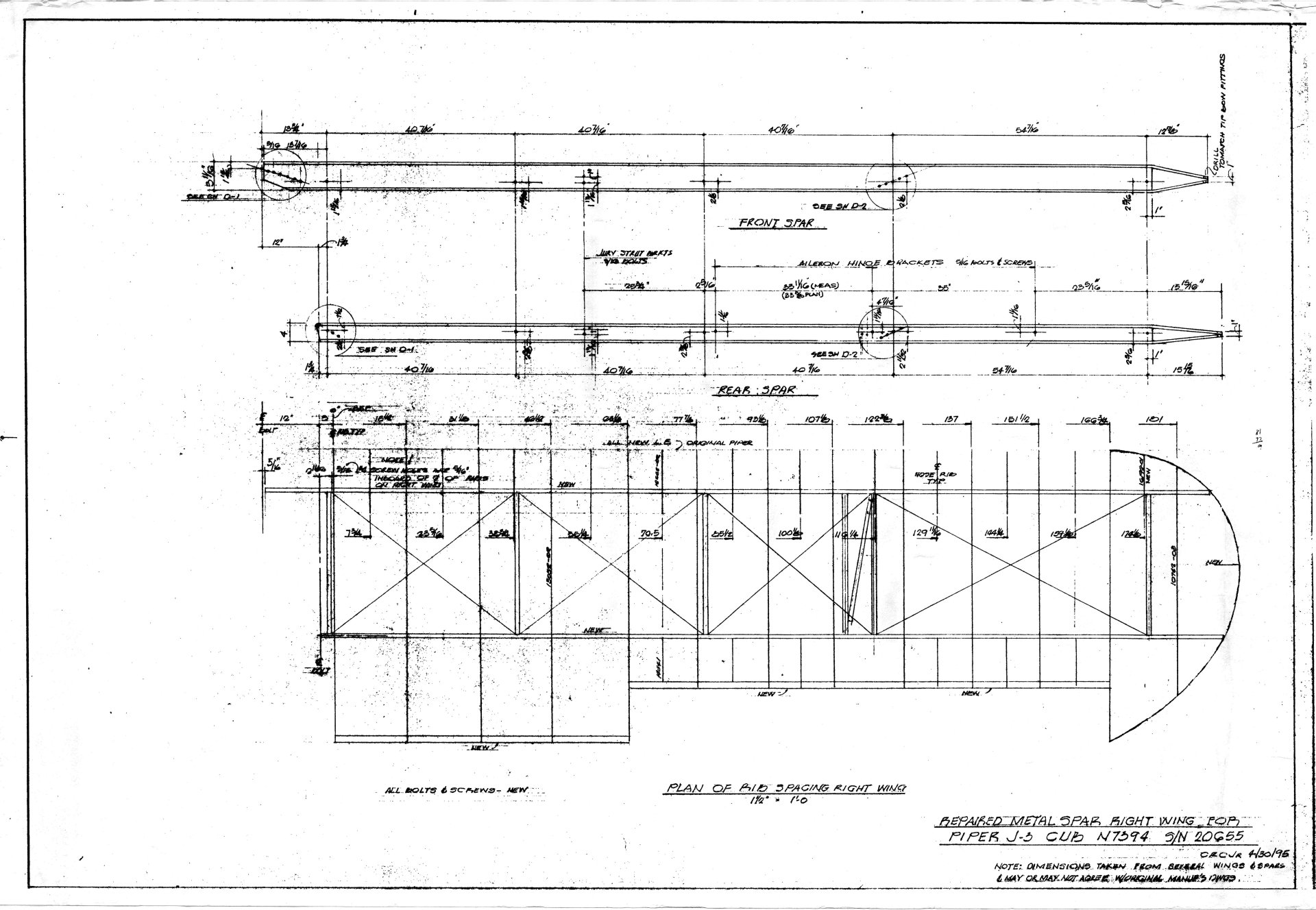

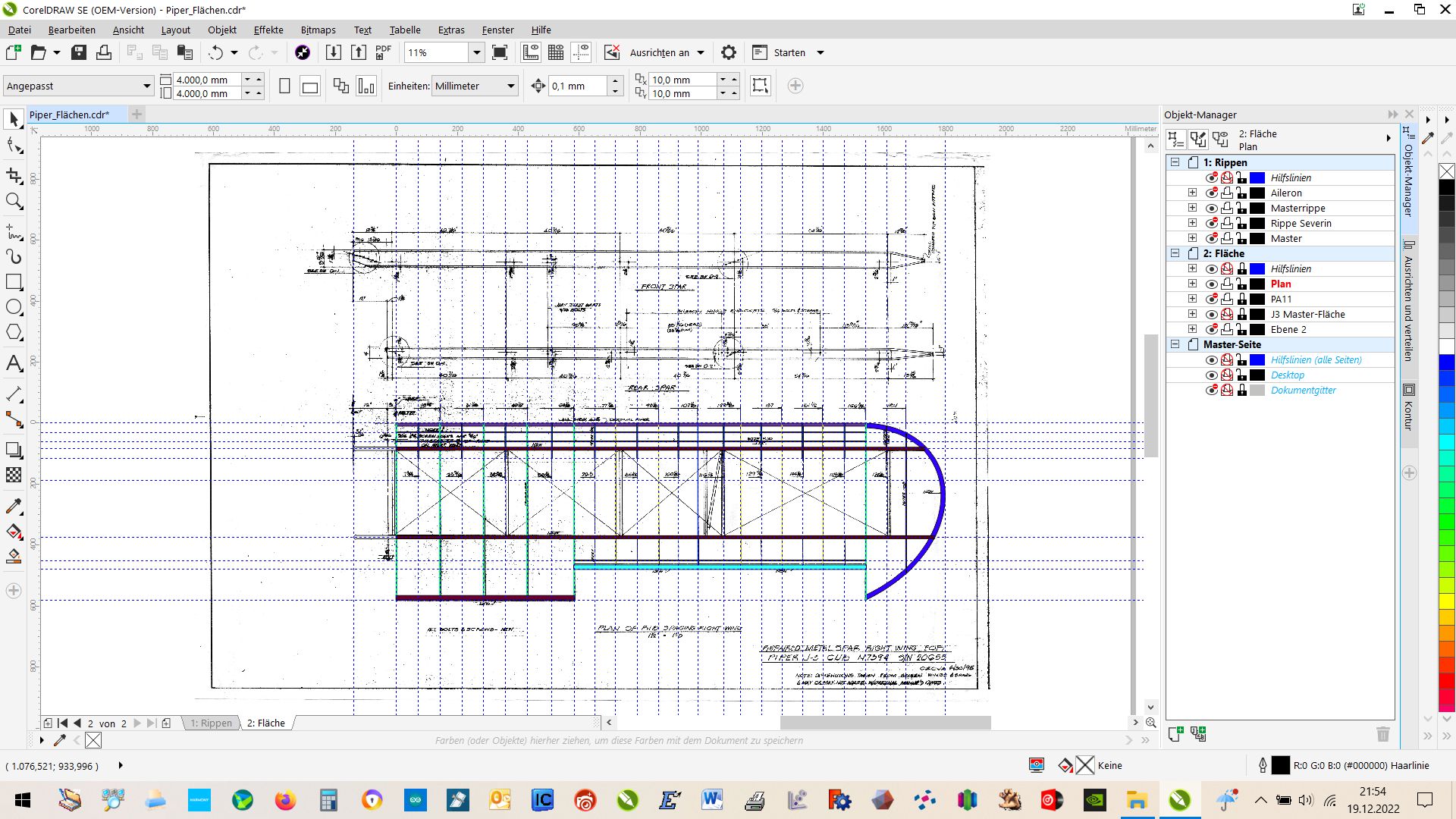

Wenn ich heute schon in der guten Stube sitze, dann kann ich ja wenigstens am PC was machen und darum heute mal wieder etwas Theorie.

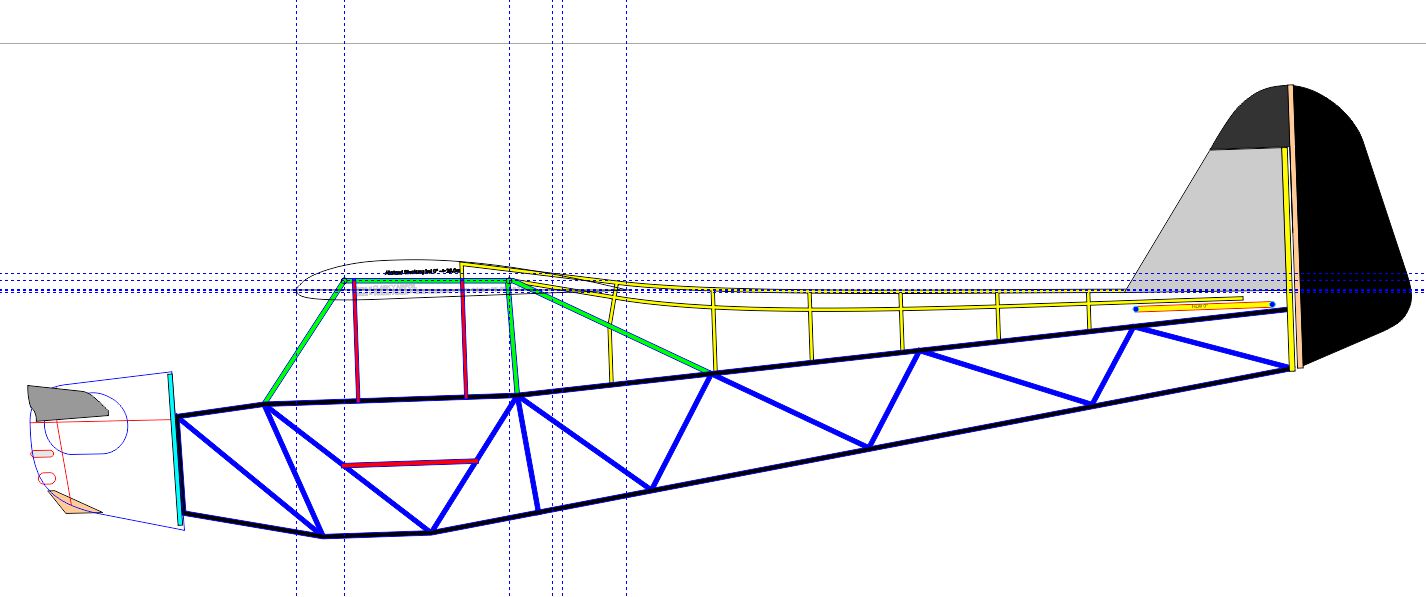

Wie vor ein paar Post's erwähnt, muss ich als nächstes die Flächenaufnahme samt Übergänge am Rumpf herstellen. Und dazu benötige ich die Tragflächen oder wenigstens ein paar Rippen.

Nun stellt die Tragfläche der Piper J3 ja keine alzu großen Anforderungen und man kann auch auf bestimmt 1000.... bewährte Konstruktionen zurückgreifen. Ich hatte sogar kurz überlegt ob ich mir einen Fläschen - Frästeilsatz der Wonneberger Piper bestelle, aber wie meine schlussendlich verwendete Vorlage von der Severin Piper zeigt, stimmen die Maße leider nicht mit meinem Maßstab oder den originalen Maßen überein.

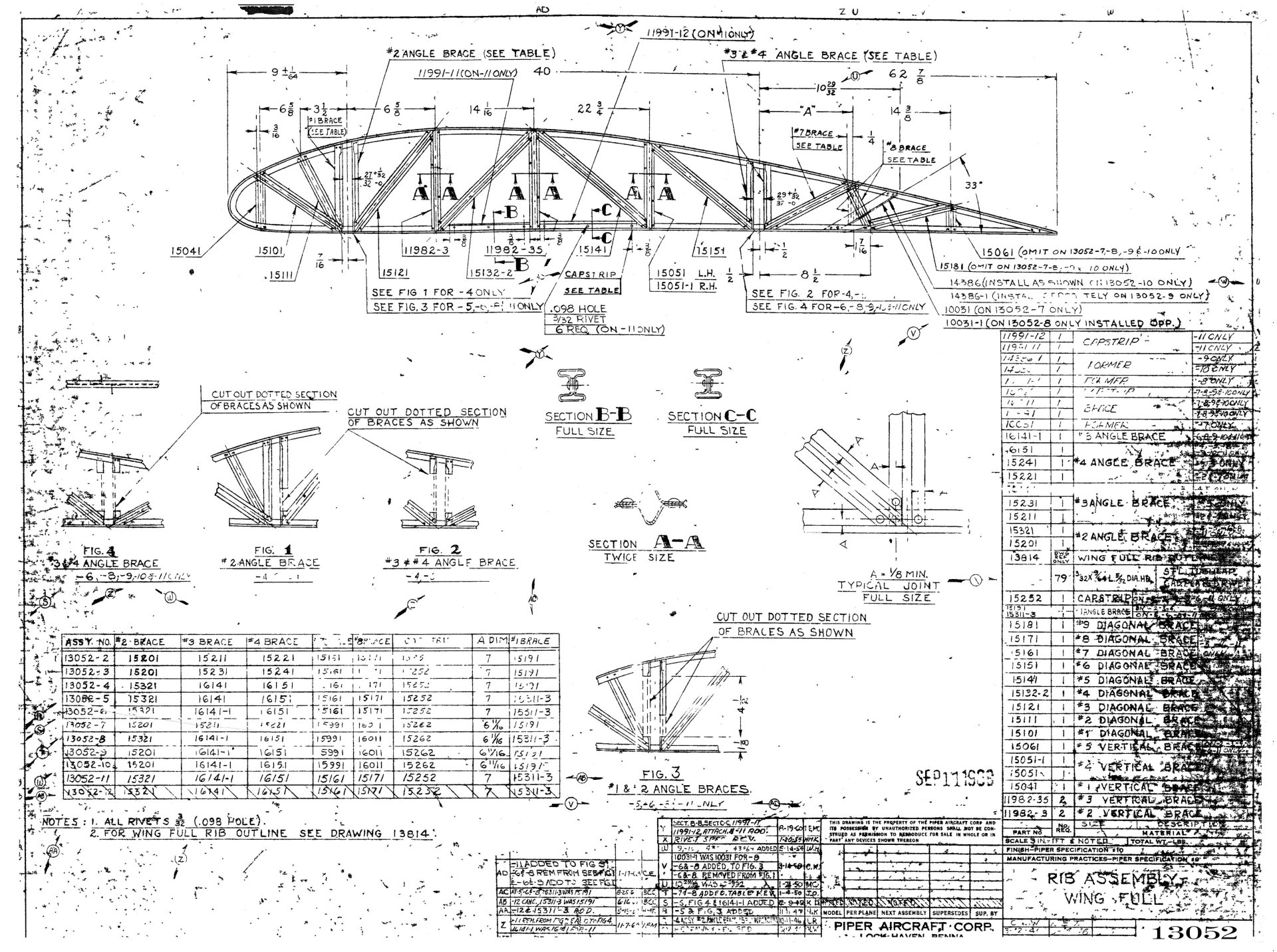

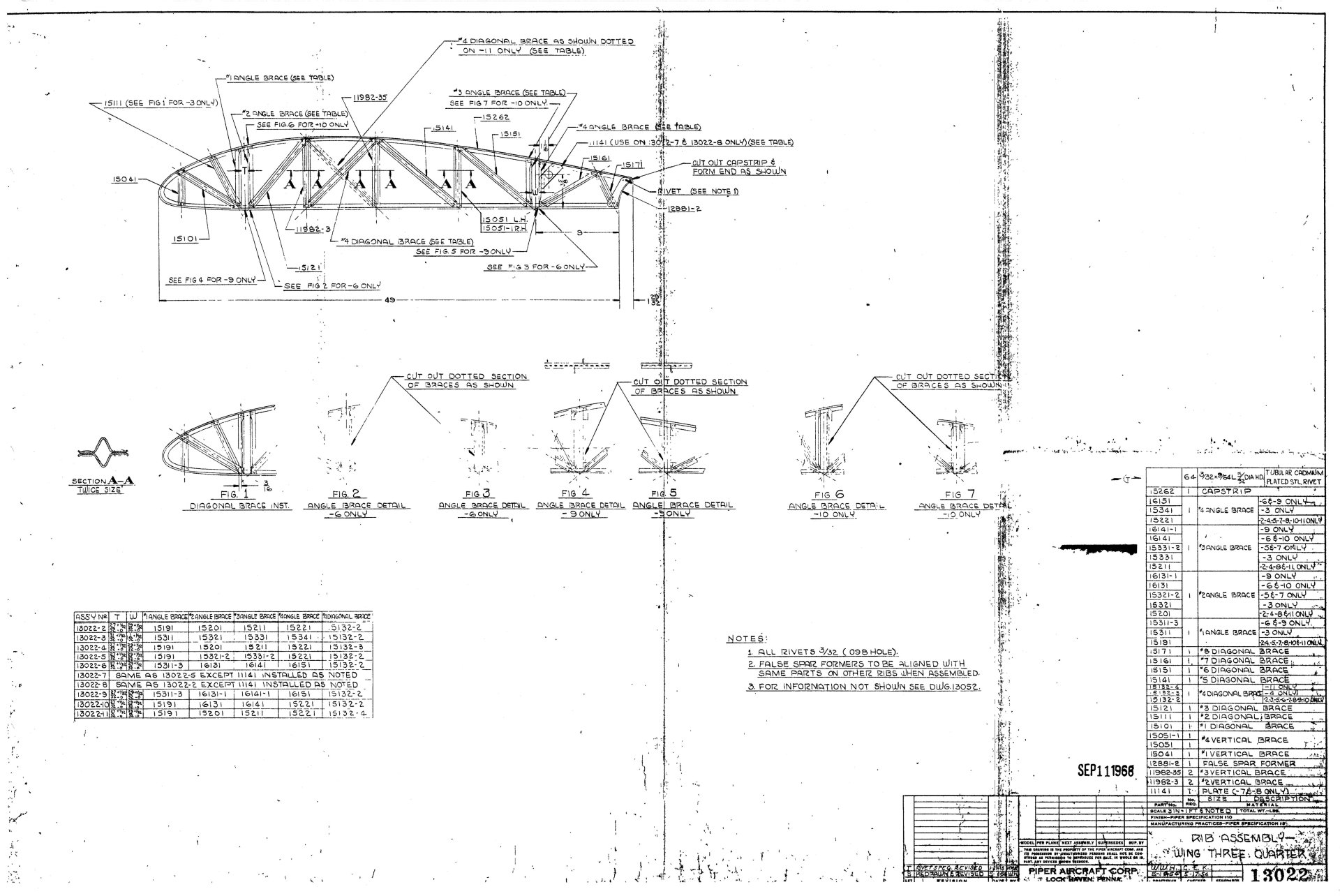

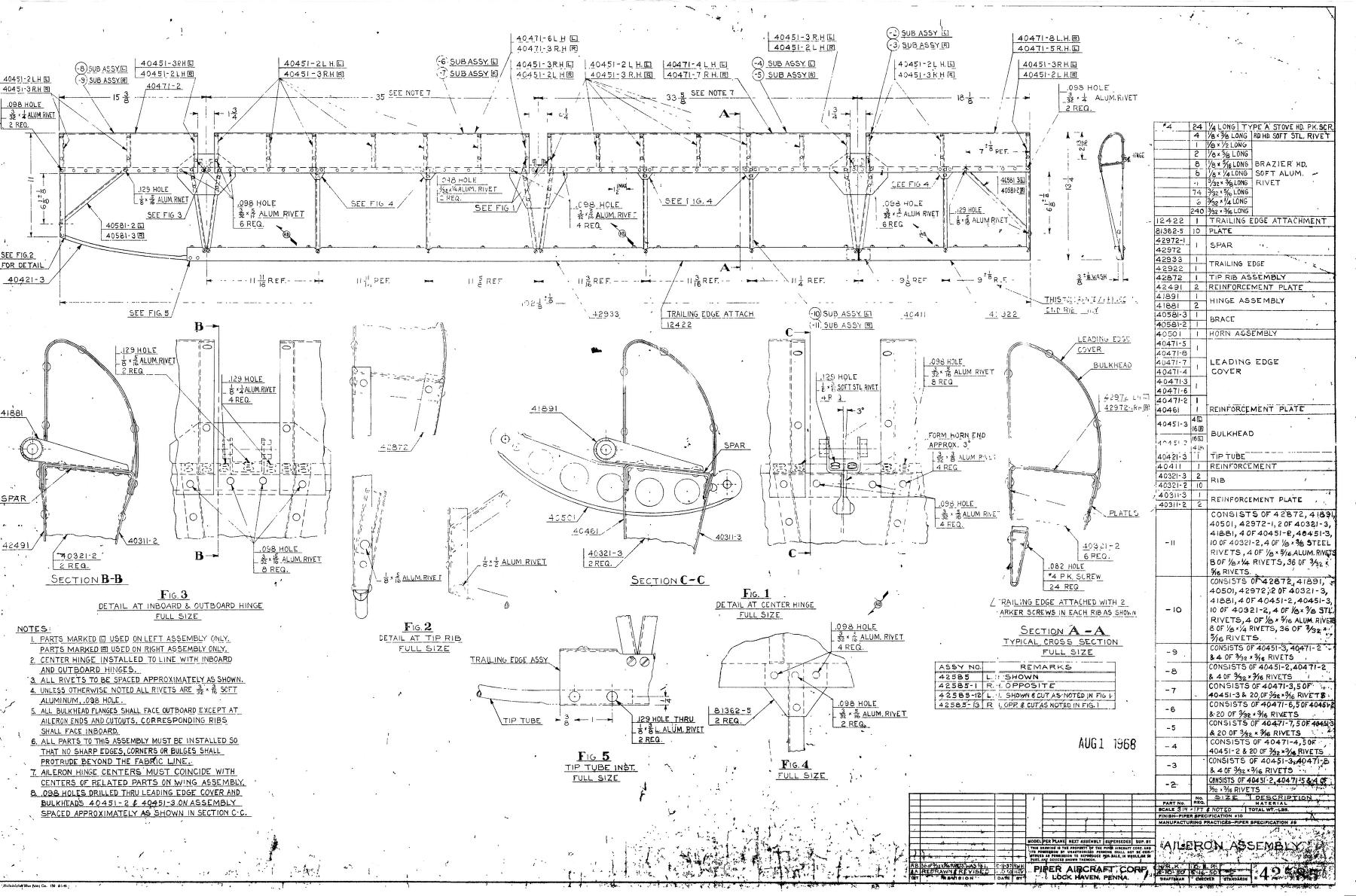

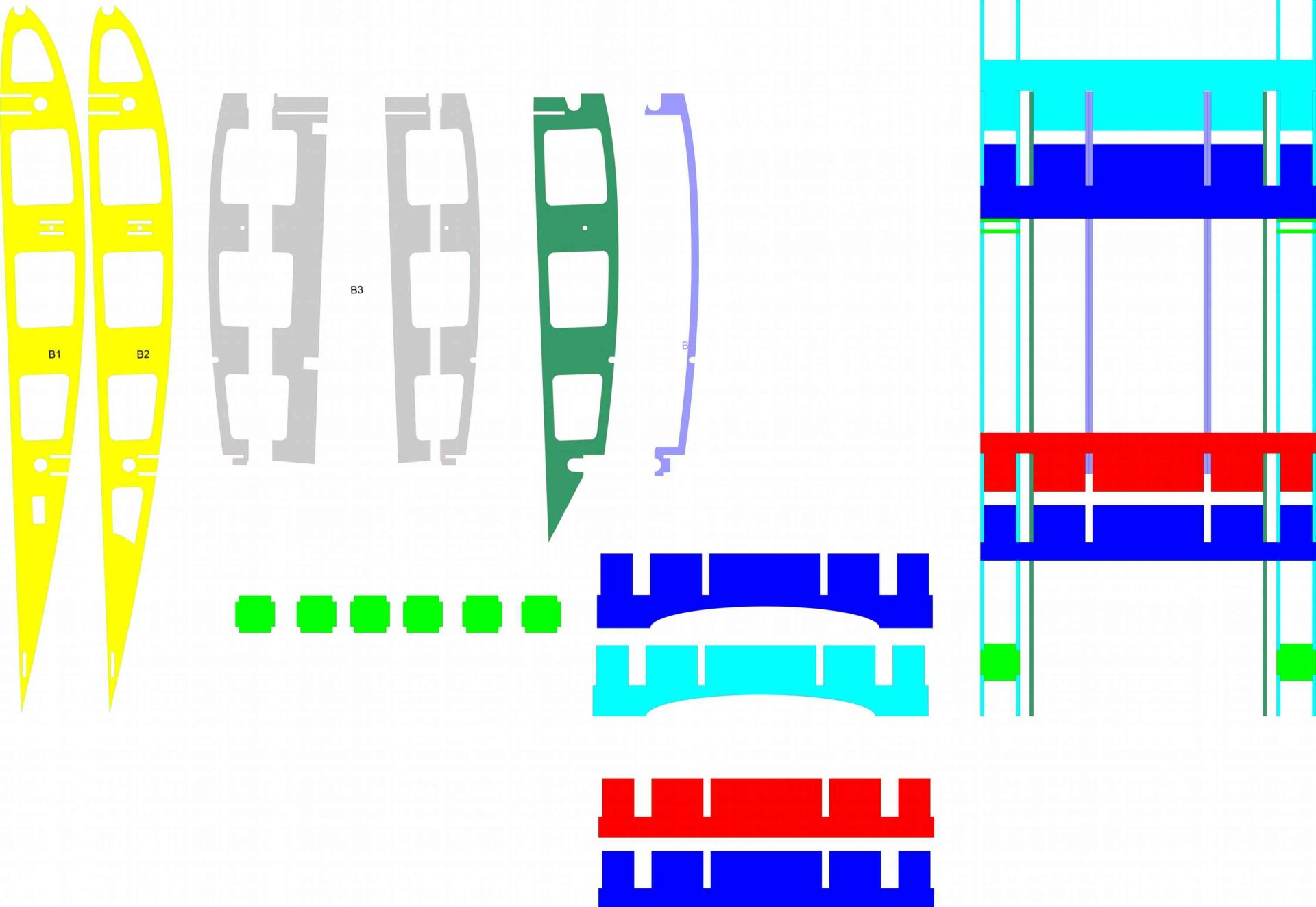

Also das Internet noch einmal nach Detailzeichnungen der Original Rippen durchforstet und ran ans zeichnen.

Zu finden sind die ganzen Pläne wieder auf Archive.org.

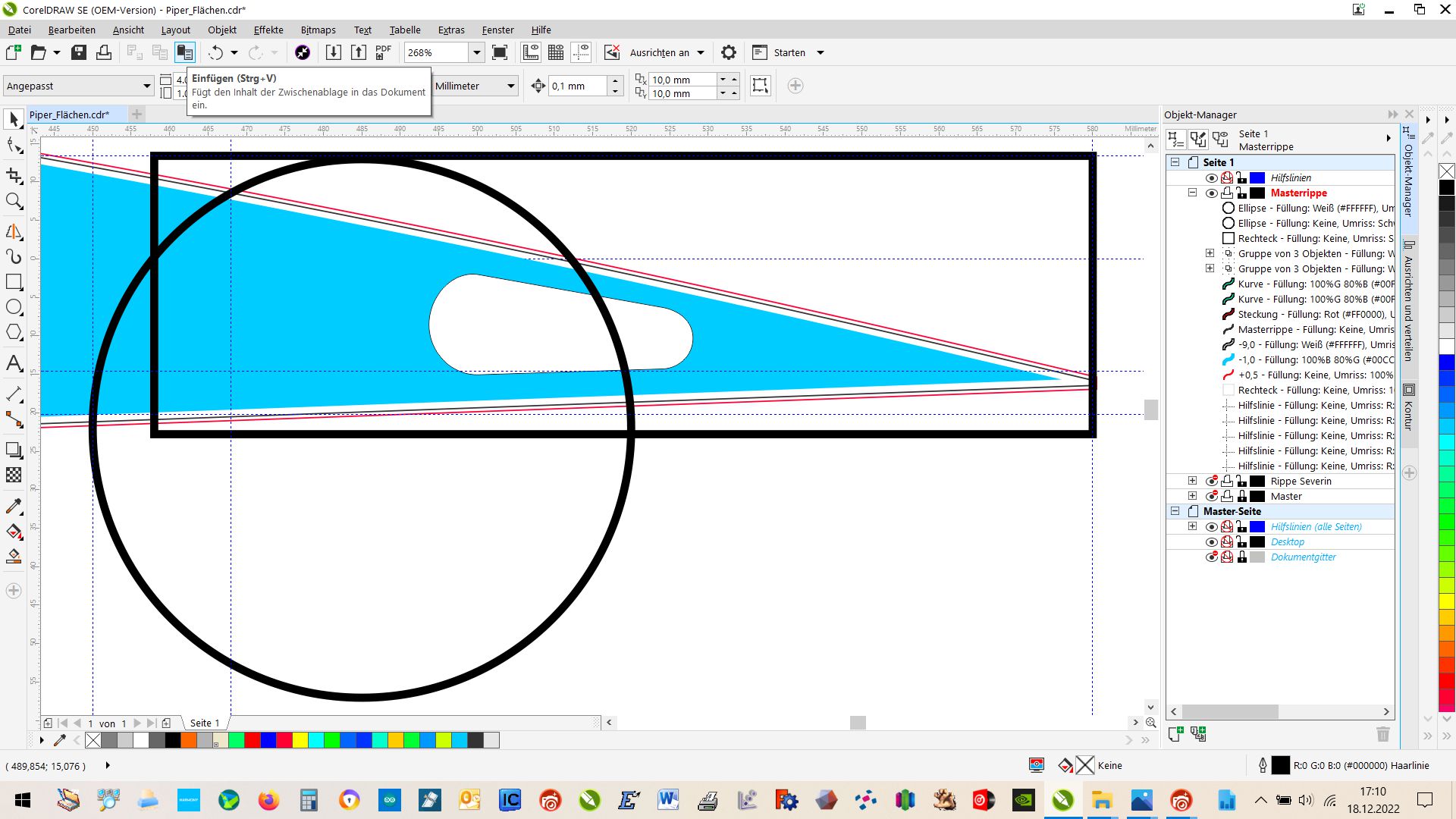

Wie gehe ich vor. Für die Tragfläche erzeuge ich mir als erstes eine kpl. neue Datei in Corel Draw und kopiere mir alle relevanten Zeichnungen und Detail in eine Masterebene. Nach dem ich mir alle wichtigen Maße noch einmal in meinen Maßstab umberechnet habe, Rechenexcel noch mal im Anhang, werden die Hilfslinien platziert.

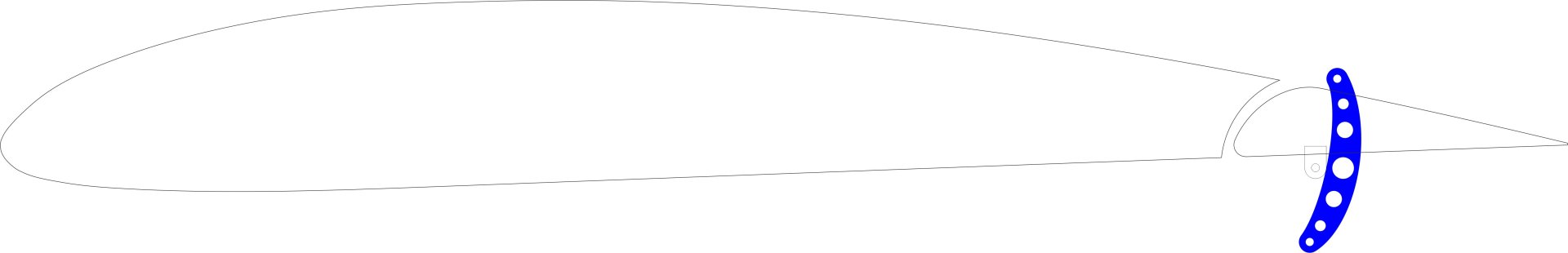

Und so sieht es dann aus. Wenn ihr die ganze Zeichnung um 2° nach vorne neigt, schließlich möchte ich später mit der Profil Mittellinie arbeiten.

Auf einer seperaten Ebene kommt dann die Severin Masterrippe aus seiner PDF als Vorlage für meine Rippen

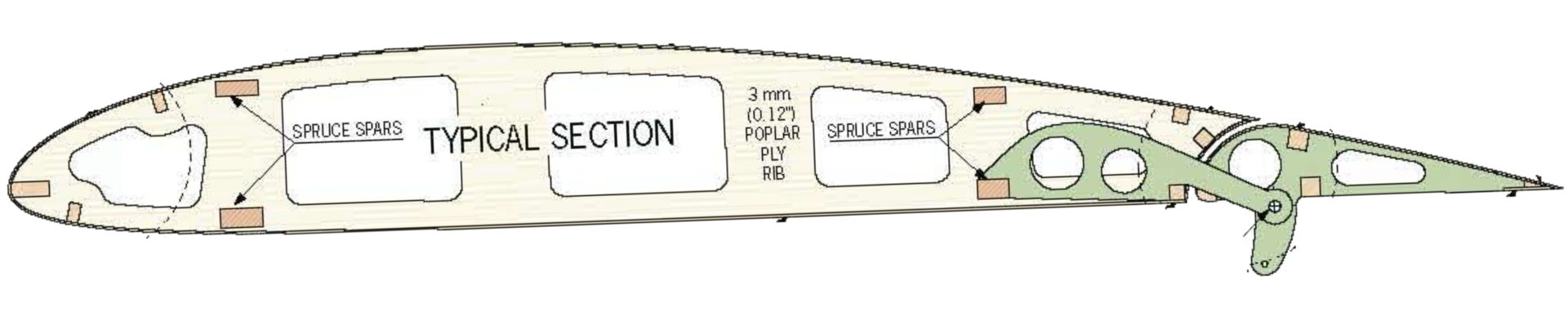

Und schon kann es losgehen. Die Ur-Rippe, also das Fertigmaß samt der Maße, der im Rumpf bereits eingebauten Steckung, übernehme ich aus meiner Urzeichnung. Profil war ja bereits geklärt, ein ClarkY. Übrigens identisch mit der Piper vom Jörg Wonneberger und der vom Paolo und sicher noch ein paar anderen......

Als erstes erzeuge ich mir aus dieser Ur-Rippe, mit Hilfe der Kontur Funktion die nötigen Innenmaße, einmal -1mm für die Rippe ohne Beplankung und eine, -9mm für den eigentlichen Rippenrand, Schließlich noch +0,5mm Außen, für die Auflage der Blechverkleidungen.

Für den Holm, setze ich auf 5x10mm Kiefernleiste mit 3mm Stege aus Pappelsperrholz, alle formgebenden Gurte sind aus 3x3mm Kieferleiste.

Beplankt wird alles mit 0,8mm Sperrholz oder 1mm Balsa oder 0,8mm Decoflex von Modulor. Die Endleiste ist ebenfalls 3mm Pappelsperrholz. Zur Nasenleiste, hier kommt bei mir diesmal ein 10mm Rundstab zum Einsatz, hat sich bei meiner 3,65m Merkur bestens bewährt.

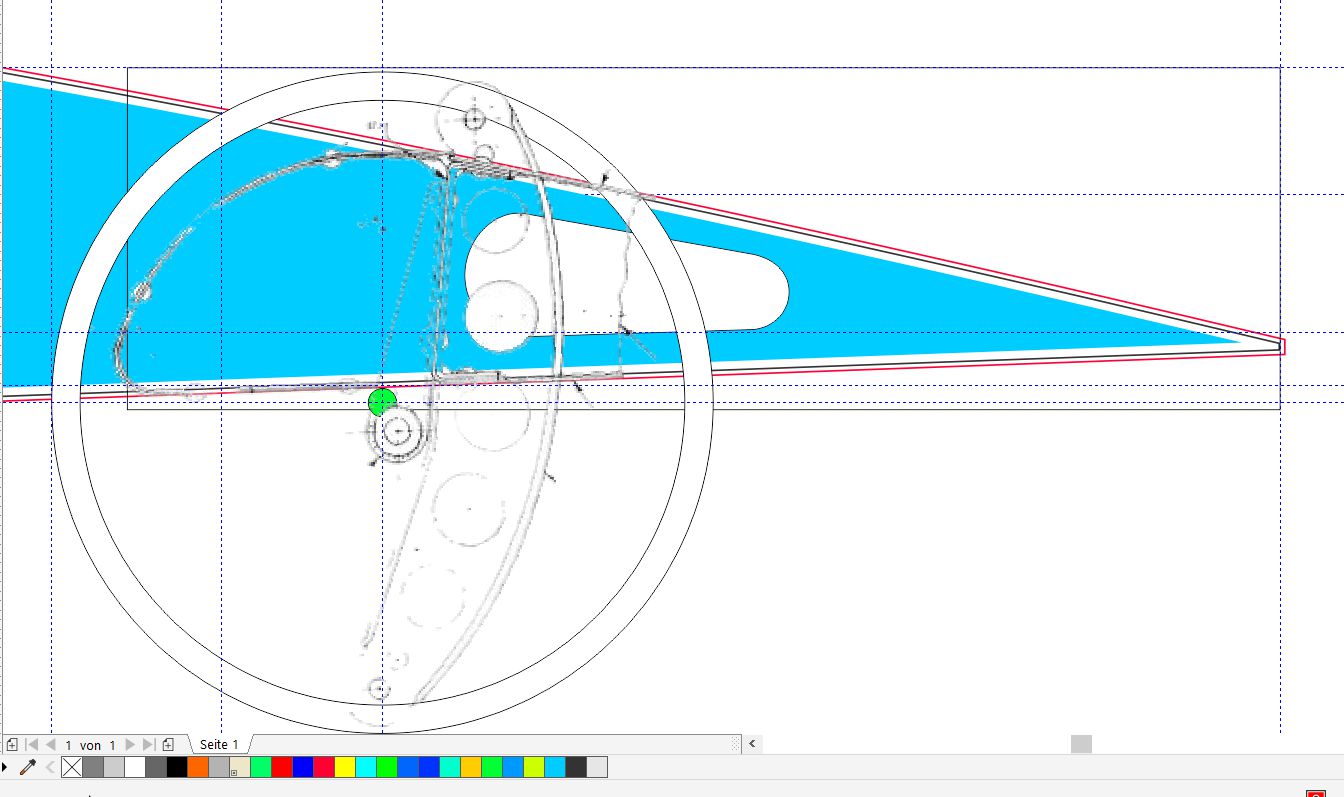

Nach ein paar Stunden am PC - sah das Ganze dann so aus. Die Grünen Kästchen sind später die Auflagen der Rohre vom Rumpfrücken.

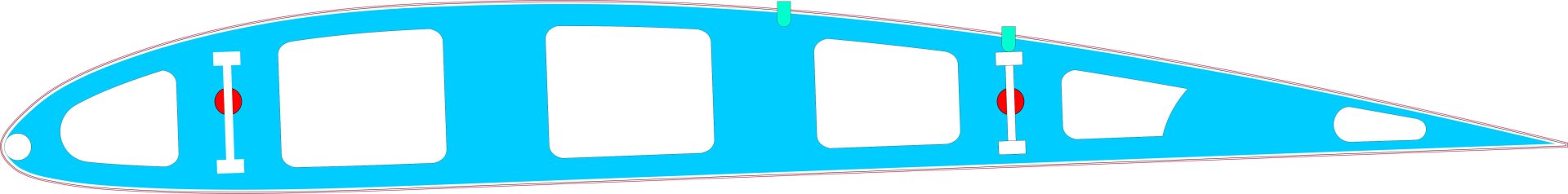

Fehlen noch die Details vom Querruder..

Diese ist ja in einer Art Kehle verbaut und nicht mittig angelenkt. War damals eine übliche Bauform, die Stearman war genau so aufgebaut. Wenn ich richtig liege sollte so ein Kräfteausgleich geschaffen werden und auch eine Art Querruder Differnzierung. Egal..... wird so gebaut.

Um so etwas zu realisieren Bedarf es ein paar konstruktiver Hilfen,

Wie Ihr seht, habe ich ein Rechteckt mit den Maßen der eigentlichen Querruderklappe gezeichnet. Der Kreis wird so im Durchmesser gewählt, dass der Mittelpunkt = späterer Drehpunkt,

unterhalb der Rippe liegt und der Kreisbogen die Rippe und Hilfslinien an den richtigen Stellen schneidet. Die Position der Hilfslinien entnahm ich natürlch den Detailzeichnungen .

Anschießend Platziere ich noch ein auf mein Maßstab skaliertes Detail aus den o.g. Plänen und schon waren die Details dür die Querruder und Anlenkungen vorgegeben. Alles noch etwas optimieren, schließlich wurden ja alle Maße umgerechnet und gerundet und dann ist nur noch.............. Kopieren, Einfügen, Verschneiden, Gruppieren und was man sonst so mit einer Grafiksoftware macht. Am Ende steht meine Masterrippe,

Diese ist an sich nicht Fräsfertig, aber ich kann mit hier immer die benötigten Objekte in eine neue Ebene kopieren und mir so die unterschiedlichen Rippenn oder Halbrippen und Anlenkungsteile erstellen.

Hier ein Beispiel für die benötigten Rippen für die Querruder, noch in einem frühen Stadium.

So, das war es wieder einmal. Euch noch eine schönen 4. Advent. Ich mach jetzt in Familie...........

Wie vor ein paar Post's erwähnt, muss ich als nächstes die Flächenaufnahme samt Übergänge am Rumpf herstellen. Und dazu benötige ich die Tragflächen oder wenigstens ein paar Rippen.

Nun stellt die Tragfläche der Piper J3 ja keine alzu großen Anforderungen und man kann auch auf bestimmt 1000.... bewährte Konstruktionen zurückgreifen. Ich hatte sogar kurz überlegt ob ich mir einen Fläschen - Frästeilsatz der Wonneberger Piper bestelle, aber wie meine schlussendlich verwendete Vorlage von der Severin Piper zeigt, stimmen die Maße leider nicht mit meinem Maßstab oder den originalen Maßen überein.

Also das Internet noch einmal nach Detailzeichnungen der Original Rippen durchforstet und ran ans zeichnen.

Zu finden sind die ganzen Pläne wieder auf Archive.org.

Wie gehe ich vor. Für die Tragfläche erzeuge ich mir als erstes eine kpl. neue Datei in Corel Draw und kopiere mir alle relevanten Zeichnungen und Detail in eine Masterebene. Nach dem ich mir alle wichtigen Maße noch einmal in meinen Maßstab umberechnet habe, Rechenexcel noch mal im Anhang, werden die Hilfslinien platziert.

Und so sieht es dann aus. Wenn ihr die ganze Zeichnung um 2° nach vorne neigt, schließlich möchte ich später mit der Profil Mittellinie arbeiten.

Auf einer seperaten Ebene kommt dann die Severin Masterrippe aus seiner PDF als Vorlage für meine Rippen

Und schon kann es losgehen. Die Ur-Rippe, also das Fertigmaß samt der Maße, der im Rumpf bereits eingebauten Steckung, übernehme ich aus meiner Urzeichnung. Profil war ja bereits geklärt, ein ClarkY. Übrigens identisch mit der Piper vom Jörg Wonneberger und der vom Paolo und sicher noch ein paar anderen......

Als erstes erzeuge ich mir aus dieser Ur-Rippe, mit Hilfe der Kontur Funktion die nötigen Innenmaße, einmal -1mm für die Rippe ohne Beplankung und eine, -9mm für den eigentlichen Rippenrand, Schließlich noch +0,5mm Außen, für die Auflage der Blechverkleidungen.

Für den Holm, setze ich auf 5x10mm Kiefernleiste mit 3mm Stege aus Pappelsperrholz, alle formgebenden Gurte sind aus 3x3mm Kieferleiste.

Beplankt wird alles mit 0,8mm Sperrholz oder 1mm Balsa oder 0,8mm Decoflex von Modulor. Die Endleiste ist ebenfalls 3mm Pappelsperrholz. Zur Nasenleiste, hier kommt bei mir diesmal ein 10mm Rundstab zum Einsatz, hat sich bei meiner 3,65m Merkur bestens bewährt.

Nach ein paar Stunden am PC - sah das Ganze dann so aus. Die Grünen Kästchen sind später die Auflagen der Rohre vom Rumpfrücken.

Fehlen noch die Details vom Querruder..

Diese ist ja in einer Art Kehle verbaut und nicht mittig angelenkt. War damals eine übliche Bauform, die Stearman war genau so aufgebaut. Wenn ich richtig liege sollte so ein Kräfteausgleich geschaffen werden und auch eine Art Querruder Differnzierung. Egal..... wird so gebaut.

Um so etwas zu realisieren Bedarf es ein paar konstruktiver Hilfen,

Wie Ihr seht, habe ich ein Rechteckt mit den Maßen der eigentlichen Querruderklappe gezeichnet. Der Kreis wird so im Durchmesser gewählt, dass der Mittelpunkt = späterer Drehpunkt,

unterhalb der Rippe liegt und der Kreisbogen die Rippe und Hilfslinien an den richtigen Stellen schneidet. Die Position der Hilfslinien entnahm ich natürlch den Detailzeichnungen .

Anschießend Platziere ich noch ein auf mein Maßstab skaliertes Detail aus den o.g. Plänen und schon waren die Details dür die Querruder und Anlenkungen vorgegeben. Alles noch etwas optimieren, schließlich wurden ja alle Maße umgerechnet und gerundet und dann ist nur noch.............. Kopieren, Einfügen, Verschneiden, Gruppieren und was man sonst so mit einer Grafiksoftware macht. Am Ende steht meine Masterrippe,

Diese ist an sich nicht Fräsfertig, aber ich kann mit hier immer die benötigten Objekte in eine neue Ebene kopieren und mir so die unterschiedlichen Rippenn oder Halbrippen und Anlenkungsteile erstellen.

Hier ein Beispiel für die benötigten Rippen für die Querruder, noch in einem frühen Stadium.

So, das war es wieder einmal. Euch noch eine schönen 4. Advent. Ich mach jetzt in Familie...........

Anhänge

franz1407

User

Ich hoffe ihr hattet genau das unterm Baum, was ihr euch gewünscht habt. Bei mir war es der gestrahlte Rumpf.

Leider können die Bilder weder meine Freude, noch das Ergebnis im vollem Umfang wiedergeben, daher einfach ein paar Bilder.

Da auch der Stoff eingetroffen ist, war Weinachten sehr kurzweilig.

Doch vor dem Spaß, kommt bekanntlich erst die Arbeit. In meinem Fall viele Stunden am PC. Schließlich muss die Tragfläche, samt Rumpfanschluss erst noch konstuiert und gezeichnet werden. Sicher ist die Rechteckfläche der Piper keine wirkliche Herausforderung, aber die vielen Kleinteile müssen trotzdem erst einmal gezeichnet und gefräst werden.

Um euch nicht all zu sehr zu langweilen, ein paar Fotos, von der Original Fläche und einer Wonneberger Piper als Vorlgae für meine Arbeit.

Der Dank für die Rohbaubilder seiner Wonneberger Piper in 1:2,6, geht an Klaus in Sachsen. Ja, so ähnlich werden meine Flächen später auch mal aussehen, allerding nur 58cm tief.

Was war zu tun, natürlich erst einmal Maße der Original Tragfläche in den bekannten Quellen beschaffen. Da die Übersichtszeichnungen meist nicht Maßstabsgerecht sind, funktioniert die Sache am besten mit Maßen und vielen Maßstabsgerecht erzeugten Hilflinien. Dank meinem Excel war das relativ schnell erledigt.

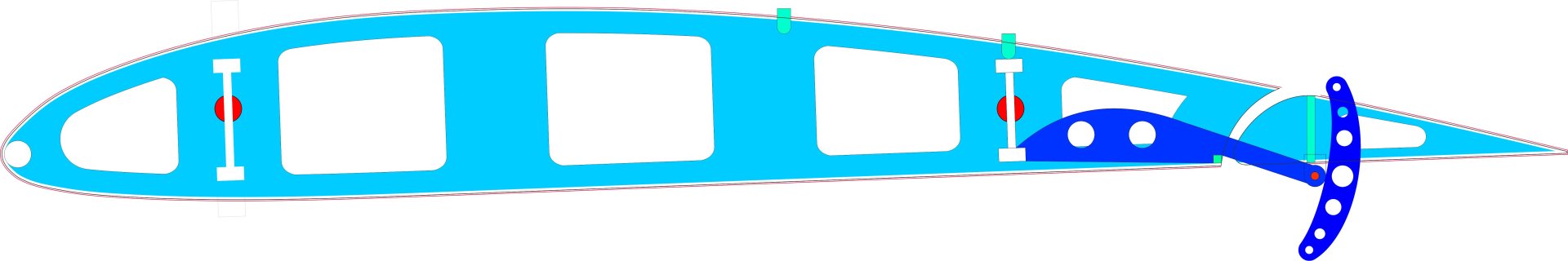

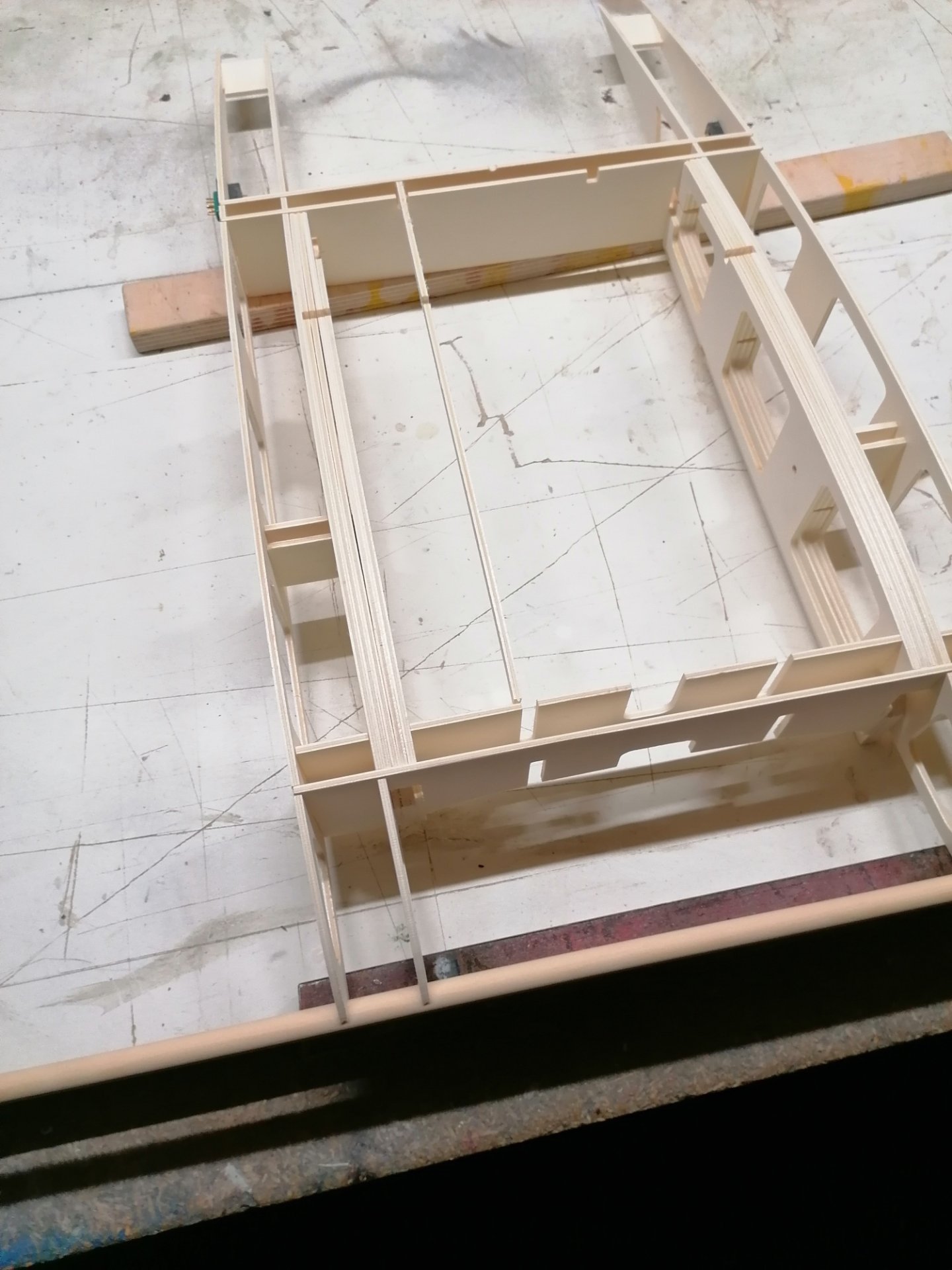

und viele, viele Stunden später.............. war dann auch das Mittelteil fertig zum Fräsen.

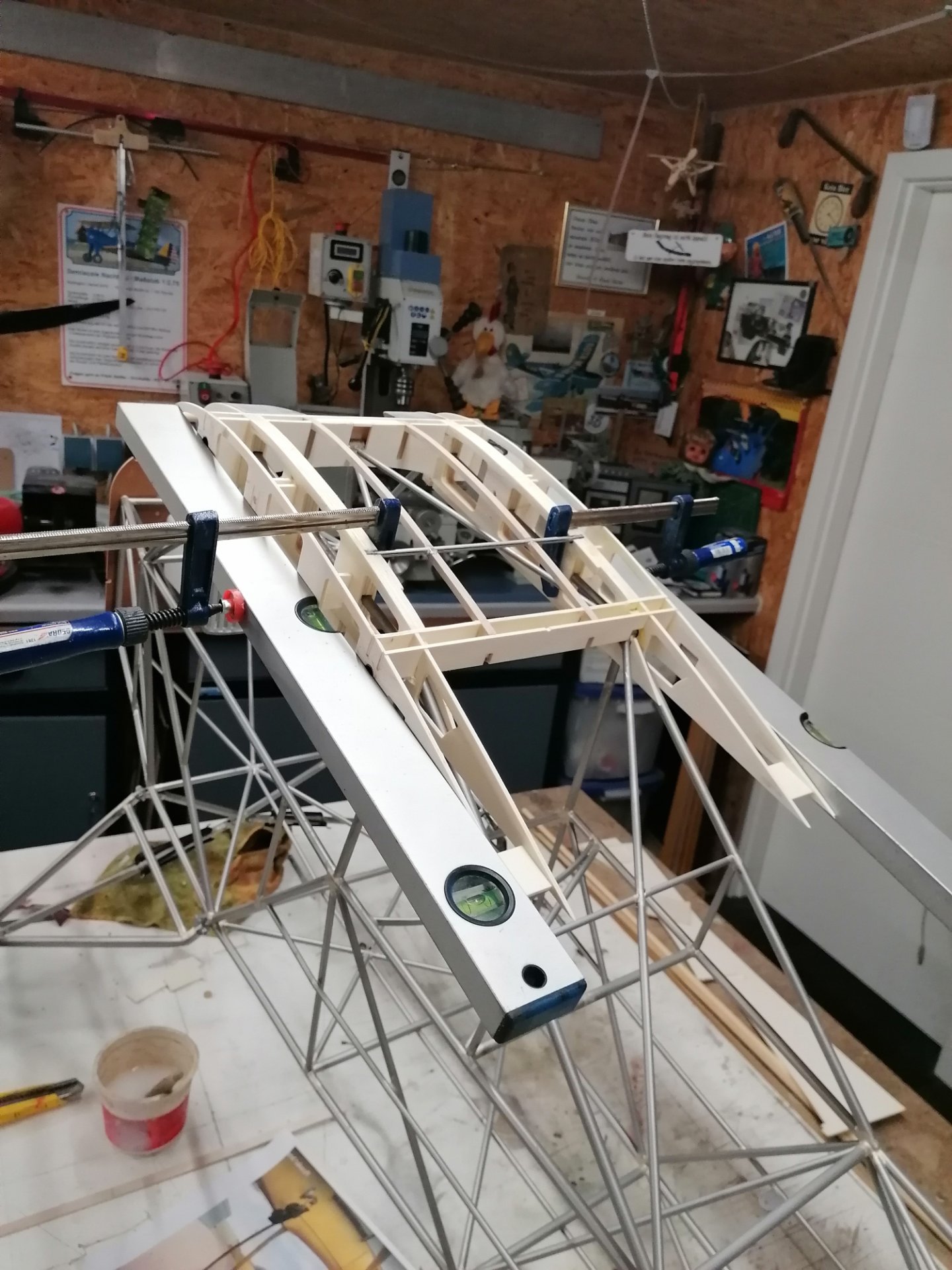

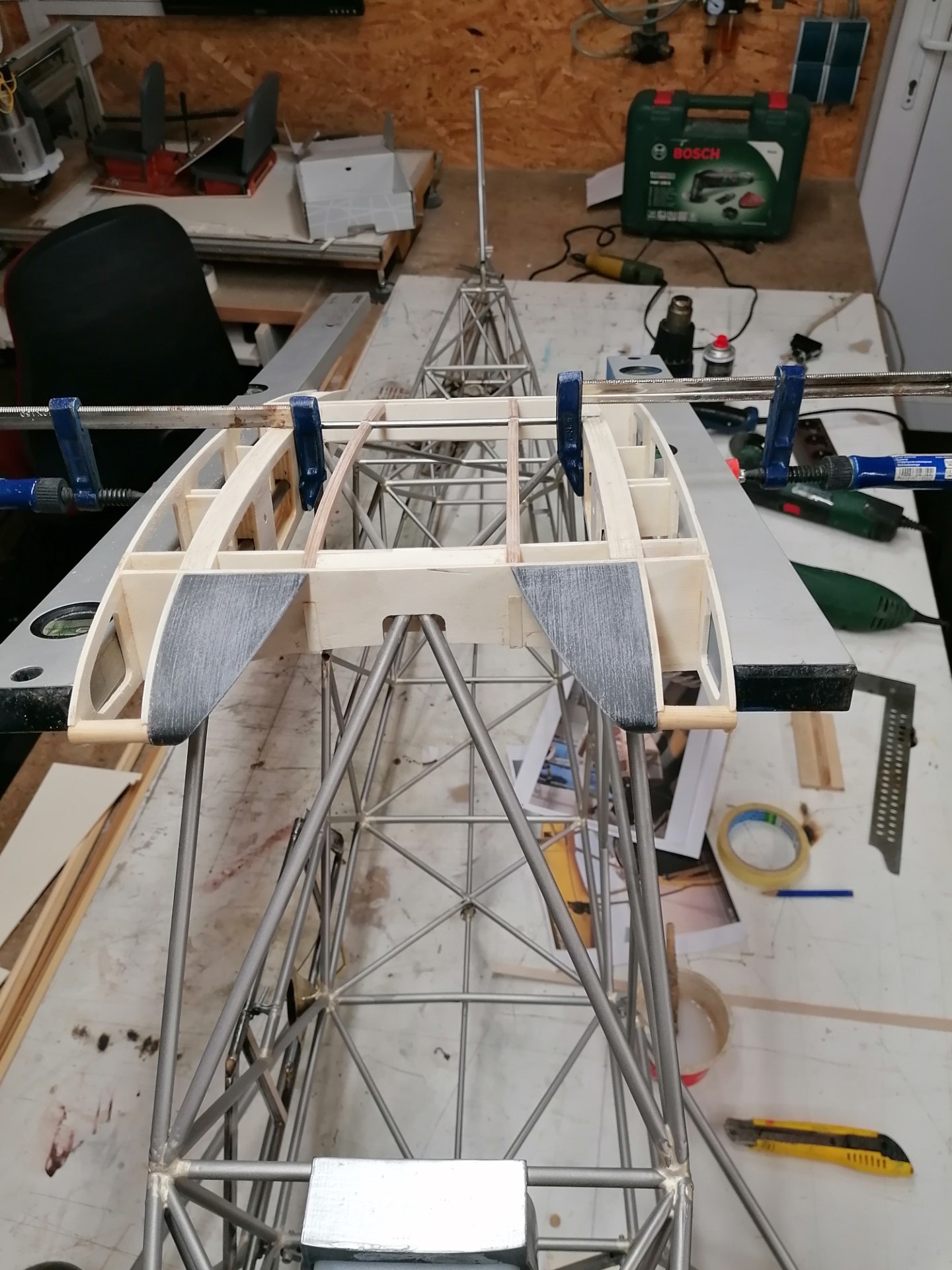

Nach dem Fräsen, schön schleifen und zur Probe montiert.

Und alles satt mit Holzkleber einstreichen und Gruppenweise montieren.

Alles schön Fixieren und über Nacht trocknen lassen.

Da ich mein Problem mit der Biegerei der dünnen Rohre einfach nich lösen kann, habe ich mir für die vordere Scheibenauflage halt zwei Teile gedruckt, schön bespannt sollt man nichts merken.

und wenn alles klappt soll es dann so aussehen.

Leider können die Bilder weder meine Freude, noch das Ergebnis im vollem Umfang wiedergeben, daher einfach ein paar Bilder.

Da auch der Stoff eingetroffen ist, war Weinachten sehr kurzweilig.

Doch vor dem Spaß, kommt bekanntlich erst die Arbeit. In meinem Fall viele Stunden am PC. Schließlich muss die Tragfläche, samt Rumpfanschluss erst noch konstuiert und gezeichnet werden. Sicher ist die Rechteckfläche der Piper keine wirkliche Herausforderung, aber die vielen Kleinteile müssen trotzdem erst einmal gezeichnet und gefräst werden.

Um euch nicht all zu sehr zu langweilen, ein paar Fotos, von der Original Fläche und einer Wonneberger Piper als Vorlgae für meine Arbeit.

Der Dank für die Rohbaubilder seiner Wonneberger Piper in 1:2,6, geht an Klaus in Sachsen. Ja, so ähnlich werden meine Flächen später auch mal aussehen, allerding nur 58cm tief.

Was war zu tun, natürlich erst einmal Maße der Original Tragfläche in den bekannten Quellen beschaffen. Da die Übersichtszeichnungen meist nicht Maßstabsgerecht sind, funktioniert die Sache am besten mit Maßen und vielen Maßstabsgerecht erzeugten Hilflinien. Dank meinem Excel war das relativ schnell erledigt.

und viele, viele Stunden später.............. war dann auch das Mittelteil fertig zum Fräsen.

Nach dem Fräsen, schön schleifen und zur Probe montiert.

Und alles satt mit Holzkleber einstreichen und Gruppenweise montieren.

Alles schön Fixieren und über Nacht trocknen lassen.

Da ich mein Problem mit der Biegerei der dünnen Rohre einfach nich lösen kann, habe ich mir für die vordere Scheibenauflage halt zwei Teile gedruckt, schön bespannt sollt man nichts merken.

und wenn alles klappt soll es dann so aussehen.

franz1407

User

Was meint Jasid in meiner Lieblingsserie, ".... wenn`s läuft, dann läuft`s." Also ran an den Rumpfrücken.

Bei der Originalen Piper ist es ja so, dass die Spanten aus Rohr und die Stringer aus Hoz gefertig werden. Ich habe die Sache umgedreht und was soll ich sagen, der Aufwand ist dadurch absolut überschaubar und das Ergebnis ist völlig OK.

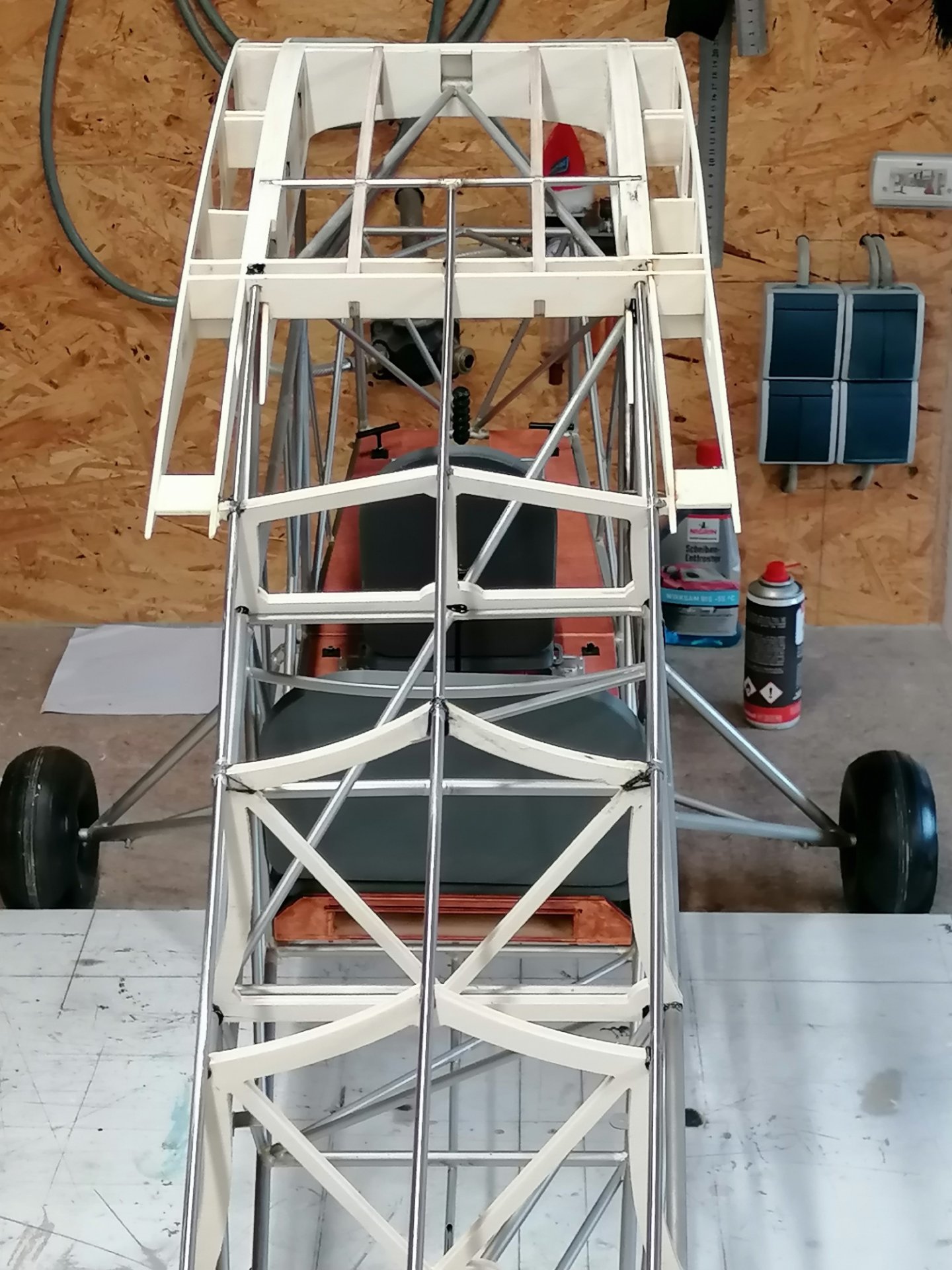

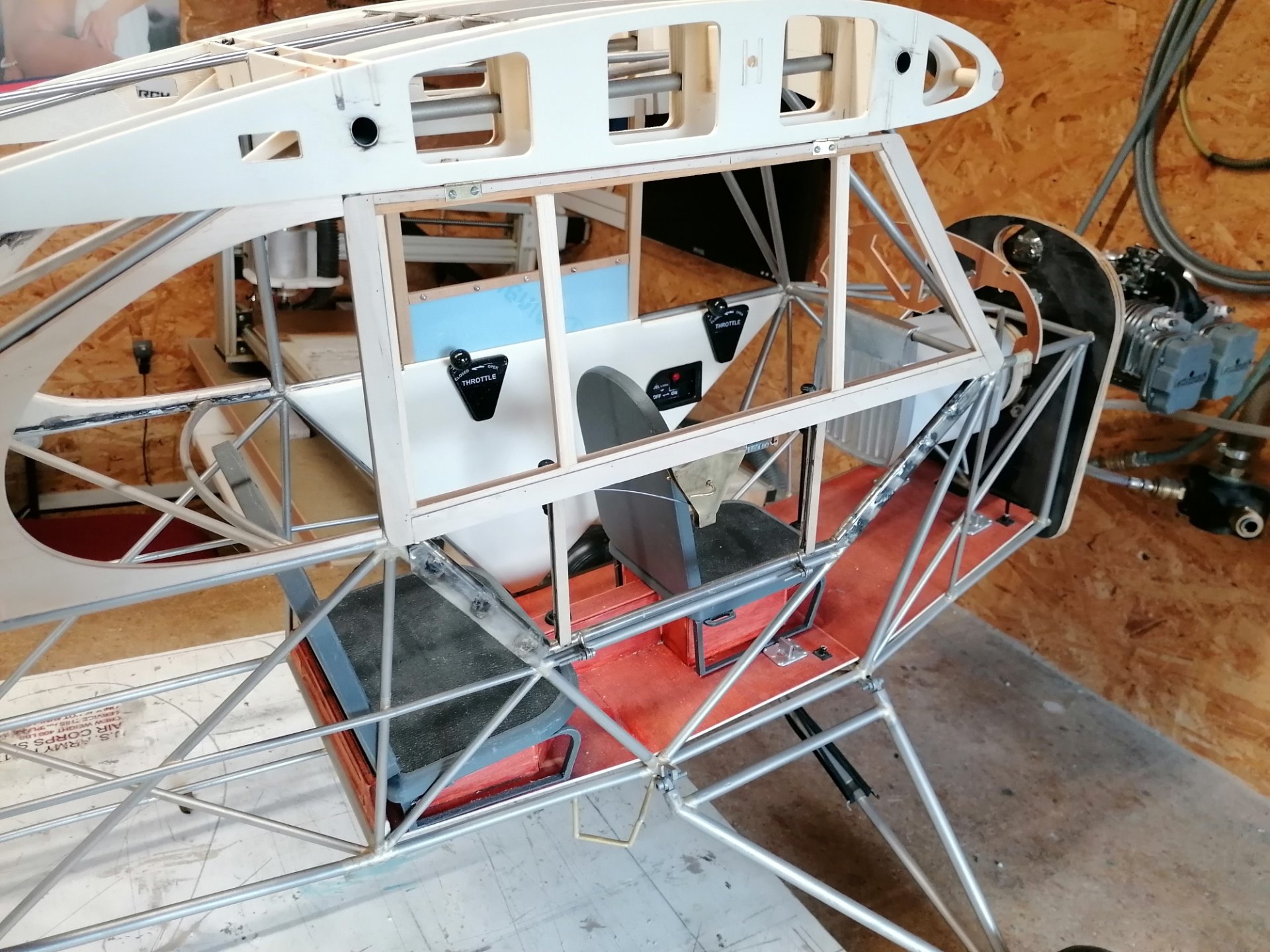

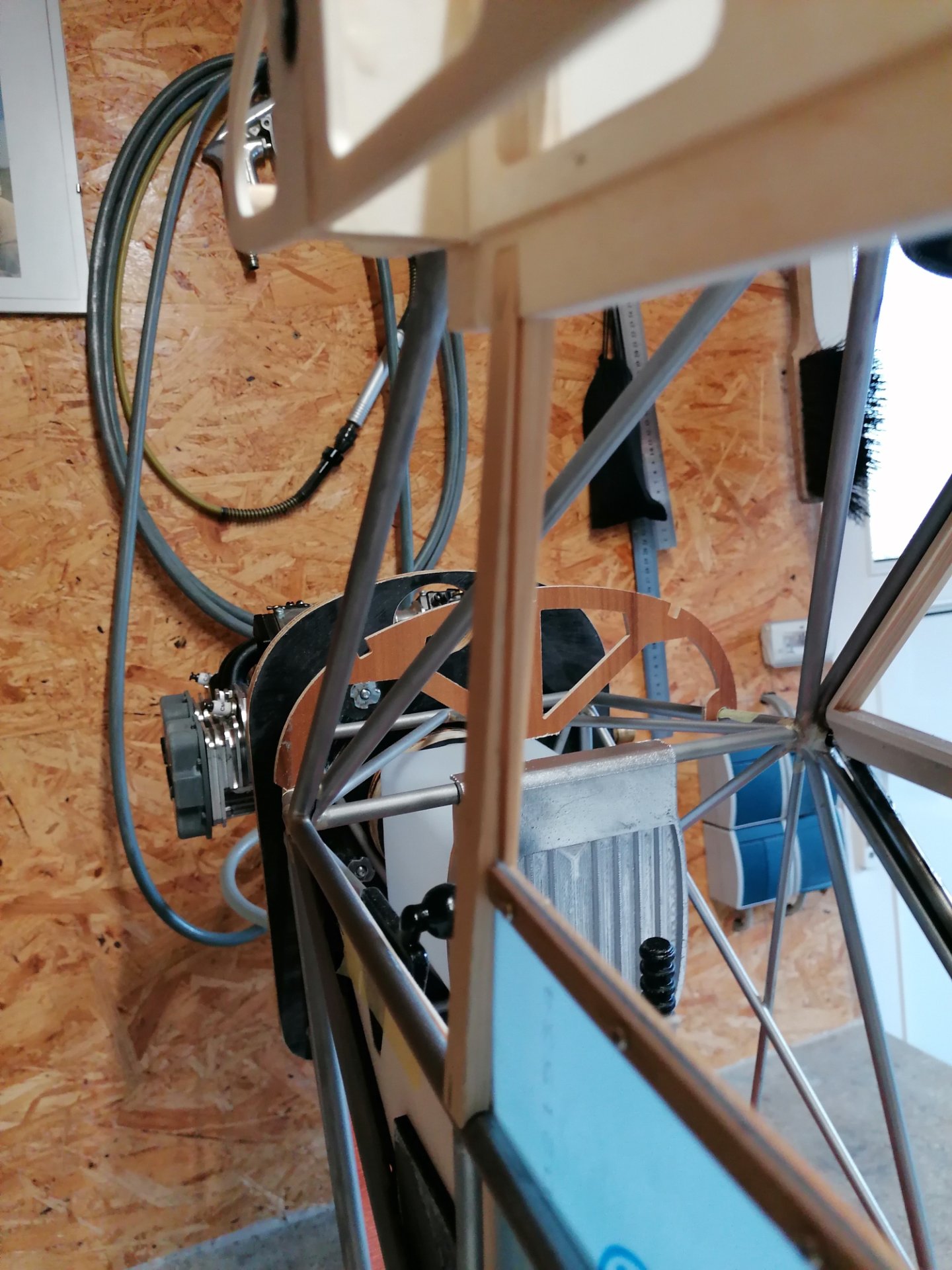

Hier die Bilder vom nun fast fertigen Rumpf. Das Gewicht von 4,8Kg ist so wie abgebildet, also kpl. mit Innenausbau, Fahrwerk und Leitwerke, für ein 4m Modell völlig in Ordnung.

und noch ein paar Detailbilder. Wie Ihr sicher erkennen könnt, habe ich die Verklebungen wieder mit dem Schmelzkleber durchgeführt. Um auf ganz sicher zu gehen wurde alledings der Spant wo die größte Biegespannungen auftritt mit dem Stringer klassich mit Zwirn umwickelt und mit Sekunde gehärtet. So kann ich zum jetzigen Zeitpunkt die Maschine schön an den Stringern tragen und wenn sich die Klebungen nicht lösen, kommt dann später die Bespannung drauf.

Ja, was ist noch am Rumpf zu tun. Für die Durchführungen des Höhenruders sind noch die Bleche zu fertigen, wo später die Bespannung befestigt wird. Dann fehlt noch die obere Tür, das Schiebefenster links, sowie die Rundungen für die hinteren Fenster. Die Linke Seitenverkleidung hatte ich ja schon zur Probe fertig und rechts noch die Betätigung für die Vergaserheizung.

Ach ja und der ganze Bereich über dem Tank, samt Armaturen, Kopfspant etc., dass kann aber erst, wenn ich den Motor habe und weiß wo alles hin kommt.

Daher geht es jetzt erst einmal an die Tragfläche............. Ich werde berichten. Gruß aus Kagel

Bei der Originalen Piper ist es ja so, dass die Spanten aus Rohr und die Stringer aus Hoz gefertig werden. Ich habe die Sache umgedreht und was soll ich sagen, der Aufwand ist dadurch absolut überschaubar und das Ergebnis ist völlig OK.

Hier die Bilder vom nun fast fertigen Rumpf. Das Gewicht von 4,8Kg ist so wie abgebildet, also kpl. mit Innenausbau, Fahrwerk und Leitwerke, für ein 4m Modell völlig in Ordnung.

und noch ein paar Detailbilder. Wie Ihr sicher erkennen könnt, habe ich die Verklebungen wieder mit dem Schmelzkleber durchgeführt. Um auf ganz sicher zu gehen wurde alledings der Spant wo die größte Biegespannungen auftritt mit dem Stringer klassich mit Zwirn umwickelt und mit Sekunde gehärtet. So kann ich zum jetzigen Zeitpunkt die Maschine schön an den Stringern tragen und wenn sich die Klebungen nicht lösen, kommt dann später die Bespannung drauf.

Ja, was ist noch am Rumpf zu tun. Für die Durchführungen des Höhenruders sind noch die Bleche zu fertigen, wo später die Bespannung befestigt wird. Dann fehlt noch die obere Tür, das Schiebefenster links, sowie die Rundungen für die hinteren Fenster. Die Linke Seitenverkleidung hatte ich ja schon zur Probe fertig und rechts noch die Betätigung für die Vergaserheizung.

Ach ja und der ganze Bereich über dem Tank, samt Armaturen, Kopfspant etc., dass kann aber erst, wenn ich den Motor habe und weiß wo alles hin kommt.

Daher geht es jetzt erst einmal an die Tragfläche............. Ich werde berichten. Gruß aus Kagel

franz1407

User

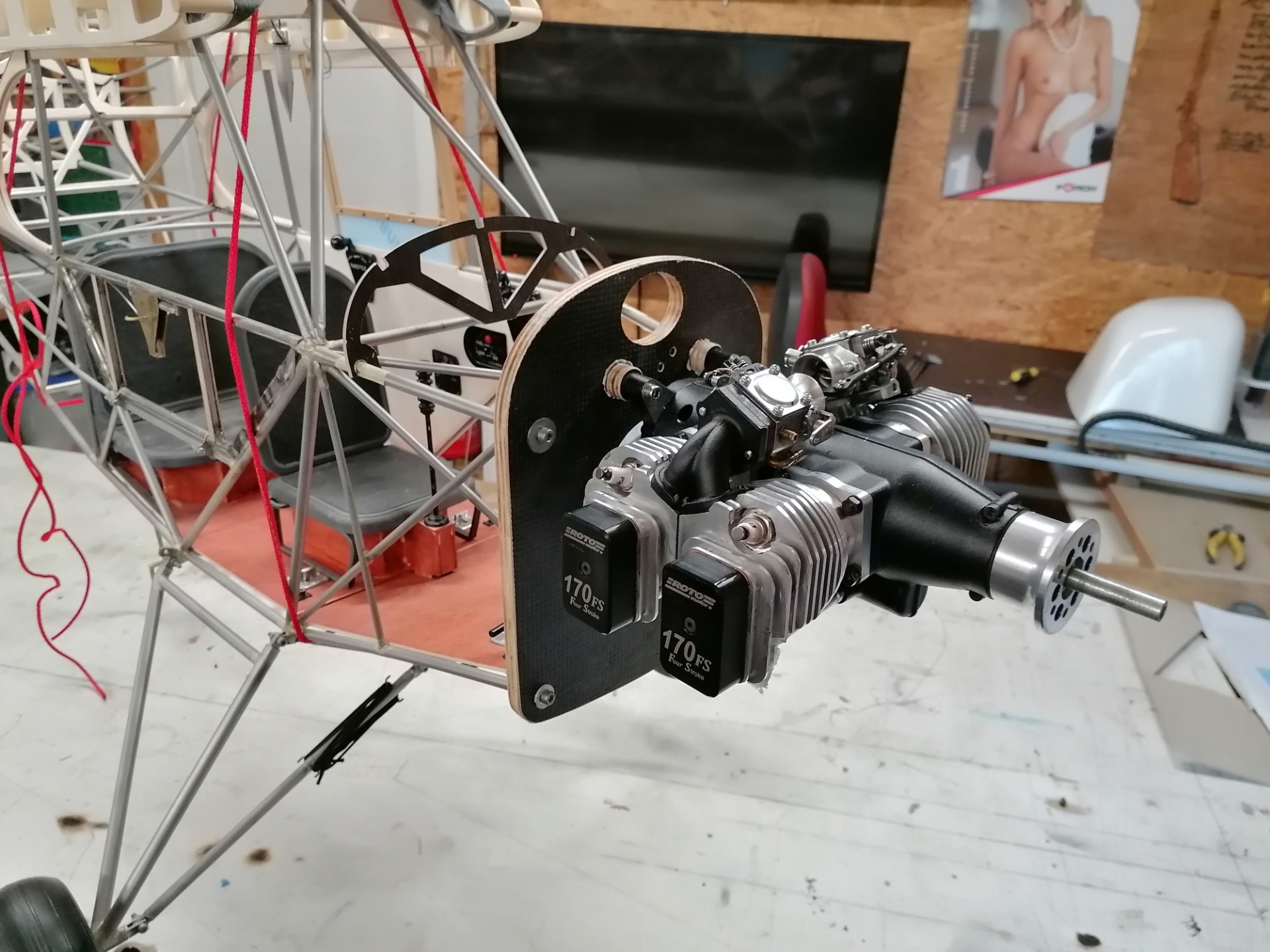

Manchmal kommt es halt anders, als man denkt. So so konnte ich hier in der Börse einen fast schachtelneuen Roto 170ccm, 4 Zylinder, 4 Takter erwerben. Danke an Jörg für den Tipp und Henrik für den Motor.

Also was lang näher, wie jetzt erst einmal den Schwerpunkt zu prüfen, um so noch etwas Spielraum für die Platzierung des Komponenten zu erhalten..

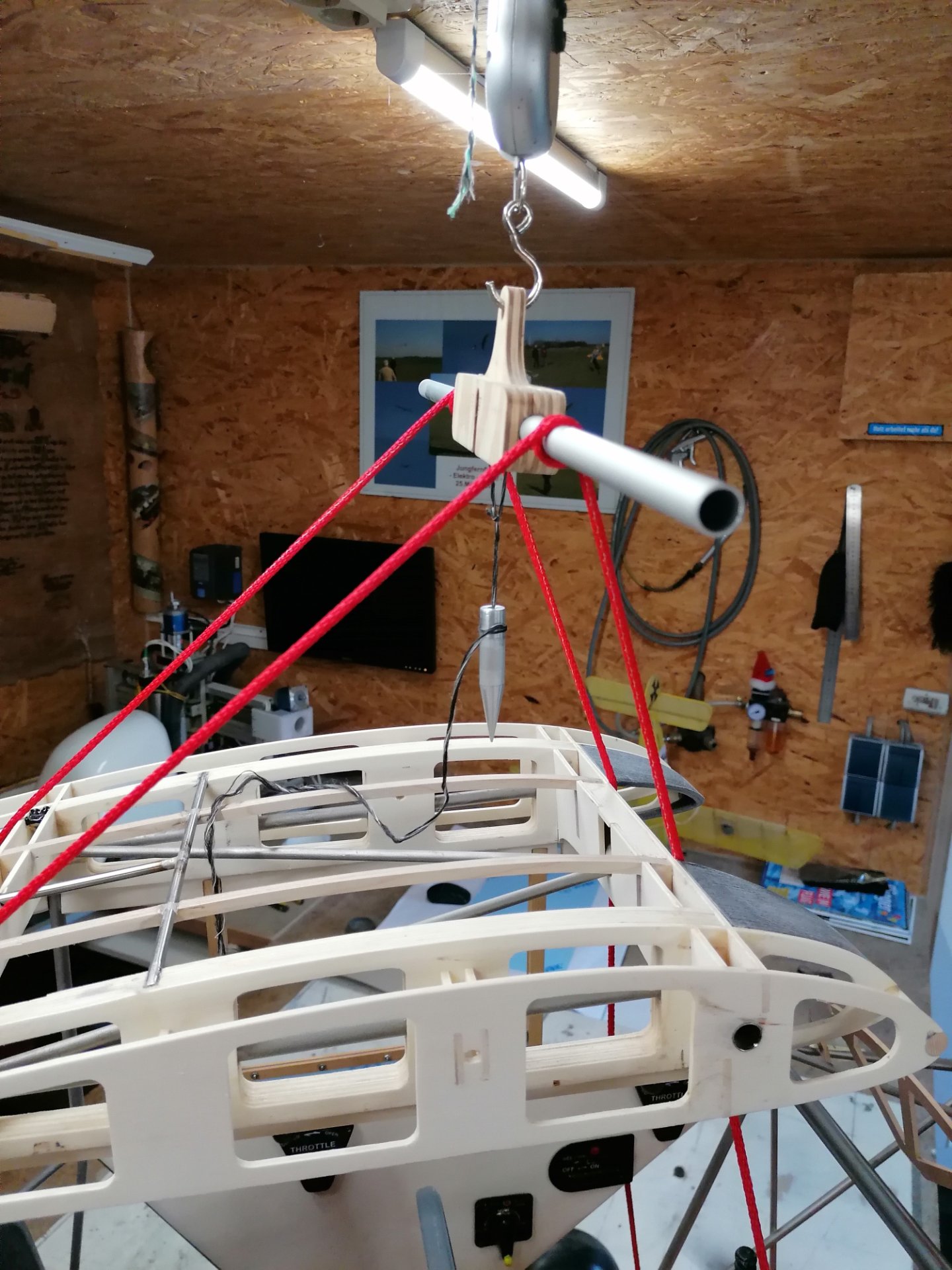

Normaler Weise verwende ich für die genaue Bestimmung des Schwerpunktes eine elektronische 3 Punkt Waage, wie z.B. die CG-Guru. Allerdings in so einem frühen Zeitüunkt greife ich auch gern auf alt Bewährtes zurück.

Und so möchte ich euch eine alte Bekannte vorstellen, Vanessa............. Wenn ihr den Link folgt, kommt ihr auf einen Thread aus 2011, die Blder dort sagen mehr. wie meine paar Zeilen.

Was ist der Vorteil von Vanessa gegenüber einer elektronischen Waage. Na klar man sieht die korrekte Fluglage und kann über das Pendel sehr gut den Schwerpukt ablesen. Die Sache ist sehr eigenstabil, belastet das Modell mechanisch kaum und ist für ein paar Cent selber zu bauen.

Hier ein paar Fotos von meinem Aufbau. Ich verwende als Aufhängepukt, meine an der Decke befestigte 30Kg. Zugwaage aus dem Angler Zubehör.

Das Seil ist 6mm Dick und wir schonend um den Rumpf gelegt, per Knoten die Länge justiert und einmal pro Seite um das Rohr der Vanessa gewickelt. Alles dann in die Waage eingehängt und durch drehen am Rohr die horizontlae Fluglage eingestellt.

Das in der Höhe einstellbare Pendel zeigt dann auf den aktuellen Schwerpunkt des Modells. Ich glaub man nennt den Punkt auch "centre of gravity" , weshalb so was auch gern als CG bezeichnet wird.

Ab jetzt hilft etwas Erfahrung im Bau von Modellflugzeugen, um das aktuelle Ergebnis auch bewerten zu können.

Wie Ihr auf dem oberen Foto seht, zeigt die Spitze auf einen Punkt, welcher ca. 14cm von der Vorderkante des 58cm tiefen Flügels entfernt liegt. Der fertige CG für den Jungfernflug wird sich allerdings bei ca. 19-20cm befinden. Das bedeutet, mein aktueller Rumpf ist Kopflastig.

UND DAS IST GUT SO.........

Wer möchte kann jetzt mal die einzelnen Komponenten wie Servos, Akkus, Cowling platzieren oder mit Gewichten die Veränderung der Fluglage und die Verschiebung des CG einmal austesten. Aus Erfahrung lege ich immer ca. 300gr aufs Heck, für die Bespannung und irgenwelchen Kleinkram.

Da sich der Rechteck Flügel einer Piper kaum auf den Schwerpunt auswirkt, kann ich also mit meiner dezeitigen Gewichtsverteilung sehr gut leben, gleichzeitig bestätigt dieser Test auch die Richtigkeit meiner Entscheidung den fast halb so leichten 100cc Mokig nicht zu verwenden. Ich müsste sonnst das ganz Heck erleichtern oder Tonnen von Blei spazieren fliegen.

Auch ein Blick auf das aktuell Gewicht lässt meine Mundwinkel leicht nach oben wandern.

Rund 10 Kg, Plus 2,5Kg für die Fläche, lässt noch genug Luft nach oben. Um wahrscheinlich unter 20 KG zu landen. Das macht Hoffnung......

Also was lang näher, wie jetzt erst einmal den Schwerpunkt zu prüfen, um so noch etwas Spielraum für die Platzierung des Komponenten zu erhalten..

Normaler Weise verwende ich für die genaue Bestimmung des Schwerpunktes eine elektronische 3 Punkt Waage, wie z.B. die CG-Guru. Allerdings in so einem frühen Zeitüunkt greife ich auch gern auf alt Bewährtes zurück.

Und so möchte ich euch eine alte Bekannte vorstellen, Vanessa............. Wenn ihr den Link folgt, kommt ihr auf einen Thread aus 2011, die Blder dort sagen mehr. wie meine paar Zeilen.

Was ist der Vorteil von Vanessa gegenüber einer elektronischen Waage. Na klar man sieht die korrekte Fluglage und kann über das Pendel sehr gut den Schwerpukt ablesen. Die Sache ist sehr eigenstabil, belastet das Modell mechanisch kaum und ist für ein paar Cent selber zu bauen.

Hier ein paar Fotos von meinem Aufbau. Ich verwende als Aufhängepukt, meine an der Decke befestigte 30Kg. Zugwaage aus dem Angler Zubehör.

Das Seil ist 6mm Dick und wir schonend um den Rumpf gelegt, per Knoten die Länge justiert und einmal pro Seite um das Rohr der Vanessa gewickelt. Alles dann in die Waage eingehängt und durch drehen am Rohr die horizontlae Fluglage eingestellt.

Das in der Höhe einstellbare Pendel zeigt dann auf den aktuellen Schwerpunkt des Modells. Ich glaub man nennt den Punkt auch "centre of gravity" , weshalb so was auch gern als CG bezeichnet wird.

Ab jetzt hilft etwas Erfahrung im Bau von Modellflugzeugen, um das aktuelle Ergebnis auch bewerten zu können.

Wie Ihr auf dem oberen Foto seht, zeigt die Spitze auf einen Punkt, welcher ca. 14cm von der Vorderkante des 58cm tiefen Flügels entfernt liegt. Der fertige CG für den Jungfernflug wird sich allerdings bei ca. 19-20cm befinden. Das bedeutet, mein aktueller Rumpf ist Kopflastig.

UND DAS IST GUT SO.........

Wer möchte kann jetzt mal die einzelnen Komponenten wie Servos, Akkus, Cowling platzieren oder mit Gewichten die Veränderung der Fluglage und die Verschiebung des CG einmal austesten. Aus Erfahrung lege ich immer ca. 300gr aufs Heck, für die Bespannung und irgenwelchen Kleinkram.

Da sich der Rechteck Flügel einer Piper kaum auf den Schwerpunt auswirkt, kann ich also mit meiner dezeitigen Gewichtsverteilung sehr gut leben, gleichzeitig bestätigt dieser Test auch die Richtigkeit meiner Entscheidung den fast halb so leichten 100cc Mokig nicht zu verwenden. Ich müsste sonnst das ganz Heck erleichtern oder Tonnen von Blei spazieren fliegen.

Auch ein Blick auf das aktuell Gewicht lässt meine Mundwinkel leicht nach oben wandern.

Rund 10 Kg, Plus 2,5Kg für die Fläche, lässt noch genug Luft nach oben. Um wahrscheinlich unter 20 KG zu landen. Das macht Hoffnung......

franz1407

User

Hallo Heinz, ne täuscht. HR ist in Fluglage max +1° also vorn etwas höher. Kann ich aber später noch über eine Schraube verändern. Aktuell habe ich das HR nur angeschraubt aber noch keine 2° EWD eingestellt. Es fehlen ja auch noch die Durchführungen für das HR am Heck.Hallo Frank,

täuscht das nur auf dem Foto, oder hast du so einen Winkel zur Fluglage im Höhenleitwerk ?

LG Heinz

Hier noch mal ein Bild von der HR Einstellung

Zuletzt bearbeitet:

franz1407

User

Hallo ins Münsterland, das freut mich natürlich sehr, wenn ein paar Ideen von mir Verbreitung finden.ich verfolge mit großem Interesse deinen Bericht. Ganz großes Kino, konnte schon

einige Tips von dir abschauen. Bin schon gespannt wie es weitergeht. Ich hab die Fokker

E 1 von Paolo Severin.

Gruß aus dem Münsterland

Zur Paolo Fokker............. Ein Traum. Ich habe sie mal Live in Bramsche /Achmer bei Osnabrück fliegen sehen............ Einfach schön.

Ich drück dir schon mal die Daumen für Bau und Flug.

Aktuell muss ich was fürs Herz machen, habe meine Fräse kaputt gemacht und das Ersatzteil kommt erst nächste Woche

So habe ich Zeit ein paar Instrumente für einen Wonneberger Kiebitz zu basteln, Martin wartet schon drauf

und weil der Drucker schon mal an war, gab es gleich noch einer Verhübschung für den Motor.

Gedruckt aus Hochtemperatur Filament, kann 150-170°C ab.

franz1407

User

Und so sehen die Instrumente aus, bevor ich die Scheiben, welche ich dann nächste Woche aus 0,75mm Vivak fräse, montiert habe.

Die Ziffernblätter und Hinweisschilder drucke ich mit einem Tintenstrahldrucker auf Etiketten-Papier, welches ich dann mit 50mm breiten Tesa abklebe. Nach dem Ausschneiden ritze ich die unter Papierlage diagonal mit einem "Scharfen" Skalpell vorsichtig ein, knicke den Aukleber und kann so das Transferpapier recht einfach entfernen. Übrigens Laserdrucker haben sich nicht bewährt, da die liebe Sonne die Farbe irgenwie auffrisst.

Die Aufkleber welche nur auf das Armaturenbrett geklebt werden, bekommen zu Sicherheit noch einen Tropfen Sekundenkleber auf die Rückseite, bevor ich das ganz anbringe.

Hier mal ein paar Fotos vom meinen fertigen Armaturenbrett einer TigerMoth, eines Kiebitz und der PT17, als Anregung für eigene Ideen.

Die Ziffernblätter und Hinweisschilder drucke ich mit einem Tintenstrahldrucker auf Etiketten-Papier, welches ich dann mit 50mm breiten Tesa abklebe. Nach dem Ausschneiden ritze ich die unter Papierlage diagonal mit einem "Scharfen" Skalpell vorsichtig ein, knicke den Aukleber und kann so das Transferpapier recht einfach entfernen. Übrigens Laserdrucker haben sich nicht bewährt, da die liebe Sonne die Farbe irgenwie auffrisst.

Die Aufkleber welche nur auf das Armaturenbrett geklebt werden, bekommen zu Sicherheit noch einen Tropfen Sekundenkleber auf die Rückseite, bevor ich das ganz anbringe.

Hier mal ein paar Fotos vom meinen fertigen Armaturenbrett einer TigerMoth, eines Kiebitz und der PT17, als Anregung für eigene Ideen.

franz1407

User

Und weiter gehts, mit einem Dank an Bernd, dass ich seine Proxxon verwenden konnte.

Ja, ich brauchte dieses Präzisionsteil nämlich um meine 10x10 Kiefernleisten aus dem Baumarkt in T-Profile zu verwandeln, bzw diese schräg zu schlitzen, um endlich mein Schiebefenster und die ober Tür zu fertigen.

Hier die Bilder.

Hier das Original

Wie ihr seht, also noch Luft nach oben..........

Ja, ich brauchte dieses Präzisionsteil nämlich um meine 10x10 Kiefernleisten aus dem Baumarkt in T-Profile zu verwandeln, bzw diese schräg zu schlitzen, um endlich mein Schiebefenster und die ober Tür zu fertigen.

Hier die Bilder.

Hier das Original

Wie ihr seht, also noch Luft nach oben..........

Zuletzt bearbeitet: