Hallo Hans-Jürgen,

Dein Link bezieht sich aber auf einen 300 L. Extra Flugzeugbau hat nie eine 300 mit Einsitzerhaube ausgeliefert ! Dass vielleicht ein Pilot einfach mal eine Einsitzerhaube "draufgeschraubt" hat, ist eine andere Sache.

Serienmäßig sind alle 300 Mitteldecker (nicht 300L mit tieferen Flügel !!) nur mit langer Haube ausgeliefert worden.

Gruss

PW

Dein Link bezieht sich aber auf einen 300 L. Extra Flugzeugbau hat nie eine 300 mit Einsitzerhaube ausgeliefert ! Dass vielleicht ein Pilot einfach mal eine Einsitzerhaube "draufgeschraubt" hat, ist eine andere Sache.

Serienmäßig sind alle 300 Mitteldecker (nicht 300L mit tieferen Flügel !!) nur mit langer Haube ausgeliefert worden.

Gruss

PW

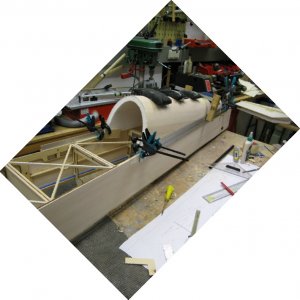

Das Teil wird echt der Hammer "Haben Will"

Das Teil wird echt der Hammer "Haben Will"