Turbinator

User

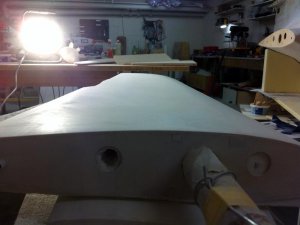

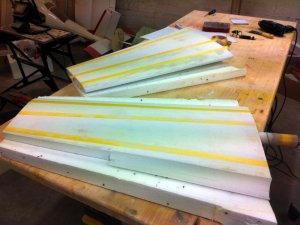

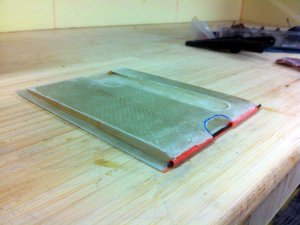

Beplankung mit 2k Holzfüllspachtel

Beplankung mit 2k Holzfüllspachtel

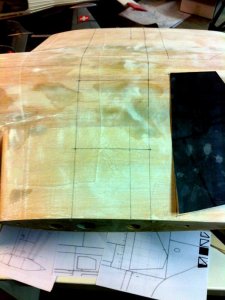

Ich hatte während des schleifen's der Rumpfoberfläche immer wieder Stellen wo die Balsastreifen sich gegeneinander gelöst hatten, weil ja Material abgetragen wurde.

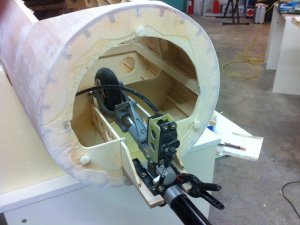

Da ich an meinem Haus die Fensterläden renoviert hatte, lag dieser 2K Spachtel noch bei mir rum.

Er hat die Eigenschaft, dass es sehr gut Ritzen sehr gut ausfüllt, gut schleifbar bleibt, aber trotzdem nicht ganz hart wird und hoch belastbar klebt.

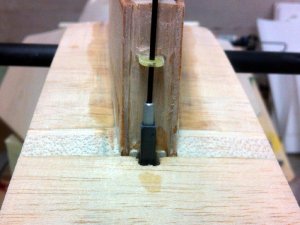

Mit den Spachtel richtig in die kleine Ritzen gedrückt und dann flach abgezogen, werden die Balsastreifen nochmals stabil verklebt und die Ritzen verschlossen.

Ich denke das Material verbindet die Balsaplanken eben auch von Innen, nachdem es zwischen den Ritzen hindurchgedrückt wurde.

Es bedarf nachher nur ein paar Schleifstösse und die Stelle ist perfekt.

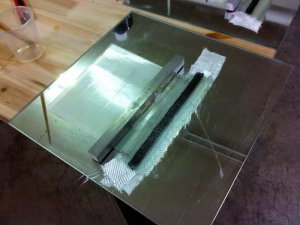

Beplankung mit 2k Holzfüllspachtel

Ich hatte während des schleifen's der Rumpfoberfläche immer wieder Stellen wo die Balsastreifen sich gegeneinander gelöst hatten, weil ja Material abgetragen wurde.

Da ich an meinem Haus die Fensterläden renoviert hatte, lag dieser 2K Spachtel noch bei mir rum.

Er hat die Eigenschaft, dass es sehr gut Ritzen sehr gut ausfüllt, gut schleifbar bleibt, aber trotzdem nicht ganz hart wird und hoch belastbar klebt.

Mit den Spachtel richtig in die kleine Ritzen gedrückt und dann flach abgezogen, werden die Balsastreifen nochmals stabil verklebt und die Ritzen verschlossen.

Ich denke das Material verbindet die Balsaplanken eben auch von Innen, nachdem es zwischen den Ritzen hindurchgedrückt wurde.

Es bedarf nachher nur ein paar Schleifstösse und die Stelle ist perfekt.