polyphren

User

Hallo zusammen,

seit ich mit Axels Hilfe eine Siemens- Schuckert D.III in Aircombat-Größe gebaut habe, begeistert mich der kleine Flitzer mit seinen Flugeigenschaften und seinem Flugbild. (Details gibt es hier: https://www.rc-network.de/threads/siemens-schuckert-d-iii.406337/)

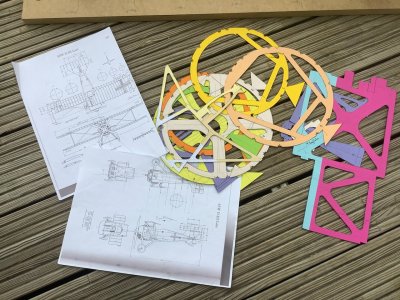

Der Wunsch nach dieser Maschine in größerer Ausführung ist stetig gewachsen und über Weihnachten habe ich mich durchgerungen ein Langzeit-Projekt im Maßstab 1:5 zu starten. Grundlage dafür sind zwei DinA4-Seiten mit Risszeichnungen.

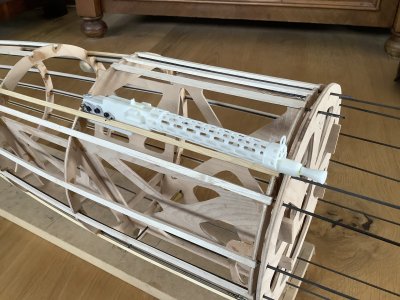

Im ersten Schritt habe ich alle Maße des Rumpfs skaliert und Schablonen für die Rippen ausgeschnitten. Nach einigen Stunden fleissigen Sägens habe ich einen ersten Zwischenstand, der den Flieger erkennen lässt.

Ziel für Januar wäre die Fertigstellung des Höhenleitwerks.

Für alle, die Spaß an der Beobachtung eines Bauprojekts haben und mich ggf. Ratschlägen unterstützen wollen, dokumentiere ich den Fortschritt an dieser Stelle.

Bis zum nächsten Zwischenbericht,

Eric

seit ich mit Axels Hilfe eine Siemens- Schuckert D.III in Aircombat-Größe gebaut habe, begeistert mich der kleine Flitzer mit seinen Flugeigenschaften und seinem Flugbild. (Details gibt es hier: https://www.rc-network.de/threads/siemens-schuckert-d-iii.406337/)

Der Wunsch nach dieser Maschine in größerer Ausführung ist stetig gewachsen und über Weihnachten habe ich mich durchgerungen ein Langzeit-Projekt im Maßstab 1:5 zu starten. Grundlage dafür sind zwei DinA4-Seiten mit Risszeichnungen.

Im ersten Schritt habe ich alle Maße des Rumpfs skaliert und Schablonen für die Rippen ausgeschnitten. Nach einigen Stunden fleissigen Sägens habe ich einen ersten Zwischenstand, der den Flieger erkennen lässt.

Ziel für Januar wäre die Fertigstellung des Höhenleitwerks.

Für alle, die Spaß an der Beobachtung eines Bauprojekts haben und mich ggf. Ratschlägen unterstützen wollen, dokumentiere ich den Fortschritt an dieser Stelle.

Bis zum nächsten Zwischenbericht,

Eric