Hallo zusammen,

Danke sehr für die Antworten!

Manuel,

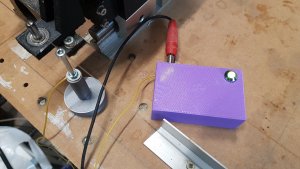

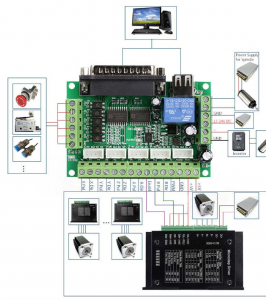

das scheint mir so zu funktionieren mit der Pro-Version von GMFC, danke für die ausführliche Vorgehensweise. Das werde ich sicher so testen wenn ich dann einmal soweit bin. Momentan ist der mechanische Aufbau fast fertig, aber auf die Lieferung der Motoren und Elektronik warte ich noch...

Aber bis zu meinen ersten Versuchen ist sicher auch schon der Bericht von Thomas veröffentlicht, Danke

Johannes,

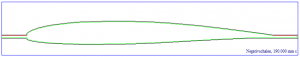

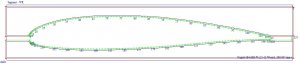

Ich habe eine Ventus, bei welchem mir die Tragfläche überhaubt nicht zusagt. Kurz vor dem Aufgeben, dachte ich ich könnte aus ihr eine Discus

mit selbt gebauten Flächen machen. Dann bin ich auf Deinen Baubericht der Discus gestossen.

Dein Baubericht und die der Escapade über den Traglächenaufbau in Styro-Negativschalen, hat mich dazu bewogen, mir nach langer Zeit doch noch eine CNC-Schneidanlage zuzulegen - einer mehr wie ich in Zwischenzeit lese - denn handgeschnittene Styroporteile wären da doch etwas zu ungenau.

Ich habe mich schon gefragt mit was für einer Konfiguration Du die Kerne geschnitten hast.

Das mit dem Abreissgewebe als Trennebene fand ich absolut genial, denn bis jetzt habe ich immer nur positive Tragflächen mit Mylar oder anderen Folien als Trennschicht verwendet und war davon nie besonders begeistert.

- Radien werden verfälscht respektive die gesamte Genauigkeit

- Haftung an den Schalen ist nicht immer einfach

- die Nasenleiste lassen sich selten schon in der "Form" erstellen und mussten nachträglich mühsam geschliffen werden

- Die Tragfläche musste am Schluss mindestens im Nasenbereich sowieso nochmals gespritzt werden.

- Alles musste Nass in Nass gefertigt werden, ohne in Gefahr zu laufen dass sonst etwas and der Oberfläche abgezeichnet wurde, wass pro Fläche eine lange Arbeit war.

Nun überascht es mich, dass Du doch wieder eine positive Bauweise bevorzugen würdest. Deine Discus scheint doch perfekt geworden zu sein?

Gruss

Kilian