Hallo zusammen,

ich plane schon sehr lange mir eine eigene CNC Fräse zu bauen. Genau genommen habe ich sogar schon eine daheim. Mit Schubladenschienen und Gewindestangen . Ist super um sich dem Thema zu nähern, für mehr aber nicht

. Ist super um sich dem Thema zu nähern, für mehr aber nicht

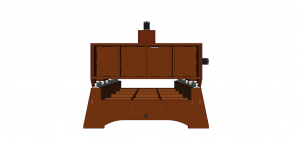

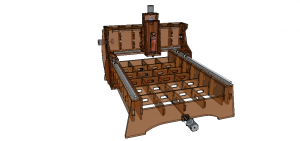

Daher habe ich mit Sketchup mir die Mühe gemacht meine eigene Fräse zu planen. Hier die Eckdaten:

Verwendet werden 21 und 12 mm Siebdruck oder Multiplex (Je nachdem an was ich günstiger rankomme) in Kastenbauweise mit Verzapfungen um die nötige Steifigkeit zu erreichen. Wenn alles klappt, muss ich die Einzelteile "nur" zusammenstecken/leimen. Als Führungen kommen die unterstütze Linearführungen aus China (linearmotionbearings in der eBucht) zum Einsatz. 20mm auf x,y 16mm auf z. Ebenso aus China kommen die Kugelumlaufspindeln. 20/5mm auf x und 16/5 auf y und z. Motoren sind Nema23 mit 3Nm Drehmoment welche vorerst von einer günstigen Steuerung (TB6560, aus ,richtig,... China!! ) angesteuert.

) angesteuert.

Einen kleinen Haken hat die ganze Sache aber leider noch. Ich benötige noch jemanden, der mir die einzelnen Holzteile fräsen kann. Daher an dieser Stelle ein Aufruf. Ist hier jemand aus dem Raum Ingolstadt oder Würzburg und könnte mir hierbei weiterhelfen?

Lange Rede kurzer Sinn, hier noch die Bilder der Konstruktion. Über zahlreiche Kommentare freue ich mich jetzt schon.

mfg

tougel

ich plane schon sehr lange mir eine eigene CNC Fräse zu bauen. Genau genommen habe ich sogar schon eine daheim. Mit Schubladenschienen und Gewindestangen

. Ist super um sich dem Thema zu nähern, für mehr aber nicht

. Ist super um sich dem Thema zu nähern, für mehr aber nicht

Daher habe ich mit Sketchup mir die Mühe gemacht meine eigene Fräse zu planen. Hier die Eckdaten:

Verwendet werden 21 und 12 mm Siebdruck oder Multiplex (Je nachdem an was ich günstiger rankomme) in Kastenbauweise mit Verzapfungen um die nötige Steifigkeit zu erreichen. Wenn alles klappt, muss ich die Einzelteile "nur" zusammenstecken/leimen. Als Führungen kommen die unterstütze Linearführungen aus China (linearmotionbearings in der eBucht) zum Einsatz. 20mm auf x,y 16mm auf z. Ebenso aus China kommen die Kugelumlaufspindeln. 20/5mm auf x und 16/5 auf y und z. Motoren sind Nema23 mit 3Nm Drehmoment welche vorerst von einer günstigen Steuerung (TB6560, aus ,richtig,... China!!

) angesteuert.

) angesteuert.Einen kleinen Haken hat die ganze Sache aber leider noch. Ich benötige noch jemanden, der mir die einzelnen Holzteile fräsen kann. Daher an dieser Stelle ein Aufruf. Ist hier jemand aus dem Raum Ingolstadt oder Würzburg und könnte mir hierbei weiterhelfen?

Lange Rede kurzer Sinn, hier noch die Bilder der Konstruktion. Über zahlreiche Kommentare freue ich mich jetzt schon.

mfg

tougel