Da ich das mit den Radkästen mal ein wenig "sacken" lassen will bzw. morgen erst meinen Kollegen treffe habe ich mich sozusagen als "Pausenfüller" mal mit einem Punkt beschäftigt, den ich auch schon eine Weile vor mir herschiebe.

Auch wenn man versucht sehr genau zu bauen bleibt es dennoch nicht aus, die Übergänge von Höhen-, Seitenleitwerk und Tragflächen zum Rumpf hin anzupassen. Ich hatte hier im Vorfeld schon mal die Teile aufgeschoben und gesehen, dass es da ein wenig etwas zu tun gibt.

Bei den ersten Tests hat sich dann herausgestellt, dass die zusammenpassenden Rohrhüllen / CFK Rohre von EngelMT, die ich hier hierfür gekauft habe auf den etwas kürzeren Stücken (vor allem Seitenleitwerk) etwas locker ineinander gleiten und man hier mit den Leitwerken etwas wackeln kann.

Passt zwar bei den Anformungen besser, weil sich diese dann anpassen

, aber ein Wackeln bei den Steckungen geht bei mir irgendwie gar nicht.

Der erste Versuch war, etwas Tesa aufzukleben, aber das war bereits zu viel.

Also habe ich im nächsten Schritt die Steckungen für Höhenleitwerk und Steitenleitwerk mit durchsichtigem Lack besprüht. Nach dem ersten Versuch war es zwar schon etwas besser, aber immer noch wackelig, nach dem 2. Versuch schon fast zu viel, aber ein paar Mal mit dem Schleifvlies drüber und nun passen die CFK Rohre ziemlich gut saugend, aber nicht zu streng in die Rohrhüllen, so wie es aus meiner Sicht sein sollte.

Dafür kommen die Bauungenauigkeiten nun mehr zum Vorschein ....

So sehen meine Leitwerksübergänge derzeit aus .....

Wie man sieht ... das linke Leitwerk passt schon ziemlich gut

, beim rechten gibt es noch etwas "Handlungsbedarf".

Der Spalt ist hier vorne rund 0.8mm (kann ein 0.8mm Balsa fast reinstecken). Da die Wurzelrippe schon glatt geschliffen ist, werde ich an der Anformung noch ein wenig schleifen. Hier kommt der Vorteil zum Tragen, dass ich die Verdrehdorne und die Befestigungslaschen noch nicht verklebt habe.

Somit kann ich beim Schleifen das Leitwerk über eine Schleifbahn auf einer geraden Oberfläche (Werktisch) ziehen und damit ein sehr gerades Schleifergebnis erhalten. Auch wenn ich hier mit einer geraden Schleiflatte mit der Hand drüber schleife schaffe ich es sonst immer wieder die Kanten etwas "rund" zu schleifen und so hat sich die Methode sehr gut bewährt.

Auch beim Seitenleitwerk gibt es ein wenig etwas zu tun.

Hier haben wir an der Vorderkante rund 1mm Spalt obwohl ich schon beide Seiten glatt geschliffen habe. Nachdem ich hier nicht mehr so viel schleifen kann und das bei Sperrholz auch etwas mühsam ist habe ich einfach mal ein wenig Balsa (vorne 1mm, dahinter weiches 0.8mm) auf die Wurzelrippe geklebt, welches ich zum Anpassen gut verwenden kann.

Nach dem Trocknen geht es dann ans Schleifen

)

)

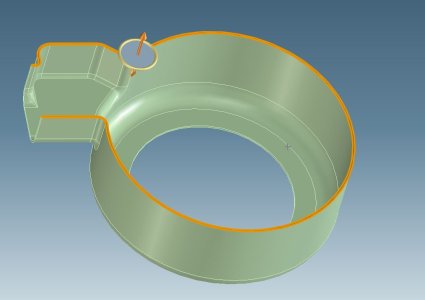

) auch noch gleich den Anschluss mit dazu. Auf diese umlaufende Fläche einen 2mm Falz zu konstruieren (damit dieser die SChnittkante schön abdeckt) habe ich es bisher einfach nicht geschafft und mich schon eine Weil damit herumgeärgert. Ich glaub da muss ich mal meinen Arbeitskollegen um Rat fragen, der das von mir verwendete CAD Programm (PTC Creo Elements Modeling) perfekt beherrscht. Somit komme ich dieses Wochenende an der Baustelle leider nicht weiter

) auch noch gleich den Anschluss mit dazu. Auf diese umlaufende Fläche einen 2mm Falz zu konstruieren (damit dieser die SChnittkante schön abdeckt) habe ich es bisher einfach nicht geschafft und mich schon eine Weil damit herumgeärgert. Ich glaub da muss ich mal meinen Arbeitskollegen um Rat fragen, der das von mir verwendete CAD Programm (PTC Creo Elements Modeling) perfekt beherrscht. Somit komme ich dieses Wochenende an der Baustelle leider nicht weiter

!

!

! Wenn ich an die dünnen ABS-Fahrwerksverkleidungen der BH XL Viper denke, dann ließen sich diese aber gut verformen und an die Kontur anpassen. Denkst du nicht, dass das dünn gedruckt ebenso funktionieren könnte?

! Wenn ich an die dünnen ABS-Fahrwerksverkleidungen der BH XL Viper denke, dann ließen sich diese aber gut verformen und an die Kontur anpassen. Denkst du nicht, dass das dünn gedruckt ebenso funktionieren könnte? !

!!

Passt zwar bei den Anformungen besser, weil sich diese dann anpassen

Passt zwar bei den Anformungen besser, weil sich diese dann anpassen  , aber ein Wackeln bei den Steckungen geht bei mir irgendwie gar nicht.

, aber ein Wackeln bei den Steckungen geht bei mir irgendwie gar nicht.  Der erste Versuch war, etwas Tesa aufzukleben, aber das war bereits zu viel.

Der erste Versuch war, etwas Tesa aufzukleben, aber das war bereits zu viel.

Dafür kommen die Bauungenauigkeiten nun mehr zum Vorschein ....

Dafür kommen die Bauungenauigkeiten nun mehr zum Vorschein ....

, beim rechten gibt es noch etwas "Handlungsbedarf".

, beim rechten gibt es noch etwas "Handlungsbedarf".  Der Spalt ist hier vorne rund 0.8mm (kann ein 0.8mm Balsa fast reinstecken). Da die Wurzelrippe schon glatt geschliffen ist, werde ich an der Anformung noch ein wenig schleifen. Hier kommt der Vorteil zum Tragen, dass ich die Verdrehdorne und die Befestigungslaschen noch nicht verklebt habe.

Der Spalt ist hier vorne rund 0.8mm (kann ein 0.8mm Balsa fast reinstecken). Da die Wurzelrippe schon glatt geschliffen ist, werde ich an der Anformung noch ein wenig schleifen. Hier kommt der Vorteil zum Tragen, dass ich die Verdrehdorne und die Befestigungslaschen noch nicht verklebt habe.

... sorry ... brauch derzeit ein wenig "Selbstmotivation"

... sorry ... brauch derzeit ein wenig "Selbstmotivation"

odere arbeitest Du so sauber das nichts benutzt wird

Der Verlauf entlang der Profilkontur am Rumpf muss, wie man sieht noch angepasst werden, jetzt bin ich aber mal froh die Übergänge endlich fertig zu haben .... ist mit dem Sperrholz relativ lange zum Schleifen, auch bei nur kleinen Korrekturen. Evtl. wäre hier sinnvoller gleich mit Balsa aufzudoppeln und dies zum Anpassen zu verwenden.

Der Verlauf entlang der Profilkontur am Rumpf muss, wie man sieht noch angepasst werden, jetzt bin ich aber mal froh die Übergänge endlich fertig zu haben .... ist mit dem Sperrholz relativ lange zum Schleifen, auch bei nur kleinen Korrekturen. Evtl. wäre hier sinnvoller gleich mit Balsa aufzudoppeln und dies zum Anpassen zu verwenden. ... aber da wurde halt nicht so genau hingesehen.

... aber da wurde halt nicht so genau hingesehen.

und ich habe wieder ein wenig was gebastelt.

und ich habe wieder ein wenig was gebastelt.

) und somit konnte ich die Radhäuser mitsamt dem Falz fertig konstruieren.

) und somit konnte ich die Radhäuser mitsamt dem Falz fertig konstruieren. Im ersten Schritt den jeweils spiegelbildlichen Teil auflegen und auf der Beplankung die Aussenseite anzeichnen (siehe glebe Linie), anschließend mit Dremel und diversen Schleifdornen den Ausschnitt anpassen. Im Styropor darunter dann lieber wieder mit einem heißen Draht vorgeschnitten, damit nicht so viel "Schleifmist" entsteht. Anschließend noch etwas mit dem Dremel nacharbeiten. Da man dies später nicht sieht muss es auch nicht so genau sein.

Im ersten Schritt den jeweils spiegelbildlichen Teil auflegen und auf der Beplankung die Aussenseite anzeichnen (siehe glebe Linie), anschließend mit Dremel und diversen Schleifdornen den Ausschnitt anpassen. Im Styropor darunter dann lieber wieder mit einem heißen Draht vorgeschnitten, damit nicht so viel "Schleifmist" entsteht. Anschließend noch etwas mit dem Dremel nacharbeiten. Da man dies später nicht sieht muss es auch nicht so genau sein.