Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Meine Eigenbau Portalfräse aus Holz

- Ersteller actron

- Erstellt am

Rauschebart

User

Projekt

Projekt

Hallo,

nach dem ich schon viele Threads zu Eigenbaufräßen gelesen habe will ich mir vielleicht auch eine bauen und hab mal ein wenig geplant.

Fräßen will ich hauptsächlich Holz oder vielleicht mal dünnes Alu.

Verfahrwege ca 1000x430x120mm

Linearführungen von cnc-discount

Kugelumlaufspindeln von cnc-discount

Rahmen aus MPX ca 20mm

Portalwangen aus MPX ca 20 mm

Portalbalken aus MPX ca 35 mm

Elektronik und Schrittmotoren von Lemathe, Elektronikset Powerfräße2

Fräßmotor von Kress

Programme tendiere ich zu BOCNC und WINPCNC light

Cad Programm hab ich Punch Viacad V7 und übe auch schon fleisig

Brauch ich noch was oder hab ich was vergessen?

Da ich das Holz für den Rahmen und das Portal habe denke ich das ich mit ca 1300 Euro hinkomme,oder liege ich da falsch?

Ist mein Plan so realisierbar, was denkt ihr,

für eure Antworten schon mal danke.

Projekt

Hallo,

nach dem ich schon viele Threads zu Eigenbaufräßen gelesen habe will ich mir vielleicht auch eine bauen und hab mal ein wenig geplant.

Fräßen will ich hauptsächlich Holz oder vielleicht mal dünnes Alu.

Verfahrwege ca 1000x430x120mm

Linearführungen von cnc-discount

Kugelumlaufspindeln von cnc-discount

Rahmen aus MPX ca 20mm

Portalwangen aus MPX ca 20 mm

Portalbalken aus MPX ca 35 mm

Elektronik und Schrittmotoren von Lemathe, Elektronikset Powerfräße2

Fräßmotor von Kress

Programme tendiere ich zu BOCNC und WINPCNC light

Cad Programm hab ich Punch Viacad V7 und übe auch schon fleisig

Brauch ich noch was oder hab ich was vergessen?

Da ich das Holz für den Rahmen und das Portal habe denke ich das ich mit ca 1300 Euro hinkomme,oder liege ich da falsch?

Ist mein Plan so realisierbar, was denkt ihr,

für eure Antworten schon mal danke.

Hi,

ich denke schon das es so funtktionert.

Mit Bocnc und Winpcnc kenne ich mich nicht aus, da ich ja die CNCUSB Steuerung

von planet cnc einsetze (gibts auch bei sorotec).

Ich wollte halt unbedint über USB meine Steuerung dran haben.

Mechanisch wichtig ist eigentlich nur eine gute steifigkeit der Z-ACHSE bzw des Portals.

Um so niedriger die Z-Achse bzw. das Portal umso besser.

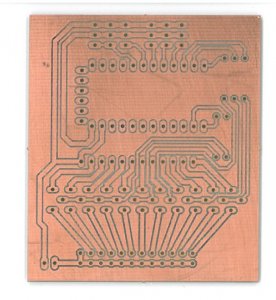

Genauso auch ein relativ schwerer/stabiler Grundrahmen, denn wenn die Fräse

viele Richtungsänderungen bei kleinen Sachen machen muss (z.b. Platine fräsen)

und man ein hohe Verfahrgeschwindigkeit hat, macht es schon ordentliche Schläge

auf den Achsen. Ausser es sind langsame Anfahr / Bremsrampen eingestellt.

Gruß Mike

ich denke schon das es so funtktionert.

Mit Bocnc und Winpcnc kenne ich mich nicht aus, da ich ja die CNCUSB Steuerung

von planet cnc einsetze (gibts auch bei sorotec).

Ich wollte halt unbedint über USB meine Steuerung dran haben.

Mechanisch wichtig ist eigentlich nur eine gute steifigkeit der Z-ACHSE bzw des Portals.

Um so niedriger die Z-Achse bzw. das Portal umso besser.

Genauso auch ein relativ schwerer/stabiler Grundrahmen, denn wenn die Fräse

viele Richtungsänderungen bei kleinen Sachen machen muss (z.b. Platine fräsen)

und man ein hohe Verfahrgeschwindigkeit hat, macht es schon ordentliche Schläge

auf den Achsen. Ausser es sind langsame Anfahr / Bremsrampen eingestellt.

Gruß Mike

Rauschebart

User

Hallo,

nach dem ich schon viele Threads zu Eigenbaufräßen gelesen habe will ich mir vielleicht auch eine bauen und hab mal ein wenig geplant.

Fräßen will ich hauptsächlich Holz oder vielleicht mal dünnes Alu.

Verfahrwege ca 1000x430x120mm

Linearführungen von cnc-discount

Kugelumlaufspindeln von cnc-discount

Rahmen aus MPX ca 20mm

Portalwangen aus MPX ca 20 mm

Portalbalken aus MPX ca 35 mm

Elektronik und Schrittmotoren von Lemathe, Elektronikset Powerfräße2

Fräßmotor von Kress

Programme tendiere ich zu BOCNC und WINPCNC light

Cad Programm hab ich Punch Viacad V7 und übe auch schon fleisig

Brauch ich noch was oder hab ich was vergessen?

Da ich das Holz für den Rahmen und das Portal habe denke ich das ich mit ca 1300 Euro hinkomme,oder liege ich da falsch?

Ist mein Plan so realisierbar, was denkt ihr,

für eure Antworten schon mal danke.

hallo noch mal an alle,

ich bin immer noch am planen was meine Fräse betrifft und bin auf die Idee gekommen den Rahmen und das Portal jetzt

aus Alu zu bauen, aber nicht aus Profilen System Bosch oder Isel sondern aus Stranggepressten Alu-U-Profil 50/100/50x 5

und Flachalu 180x10 was meint ihr kann das funktionieren und hat das schon mal einer probiert?

Gast_38638

User gesperrt

Hi,

"stranggepresstes" ALU ist viel zu "uneben". Da fährst Du mit ALU-Profilen deutlich besser und einfacher. Alternativ nimm ALU-Plattenmaterial...

Grüße

Andreas

"stranggepresstes" ALU ist viel zu "uneben". Da fährst Du mit ALU-Profilen deutlich besser und einfacher. Alternativ nimm ALU-Plattenmaterial...

Grüße

Andreas

Strang gepresste Profile sind viel zu uneben

Strang gepresste Profile sind viel zu uneben

@ ahhk

wie kommst Du darauf "stranggepresstes Alu ist viel zu uneben. Da fährst Du mit Alu-Profilen deutlich besser und einfacher".

Diese Aussage ist doch der Widerspruch schlecht hin! Alle Alu-Profile, z.B. Bosch, Rexrot, etc. sind "Strangpressprofile" !!!

Wenn er Alu-4-Kantrohre aus´m Baumarkt nimmt, dann sind die in der Oberfläche nicht schlechter wie Rexrot und Co.

Einziger Nachteil ist, die Verbindung von Profil zu Profil ist nicht so komfortabel, wie bei Bosch, Rexrot oder anderen. Die Verbindungen müssen dann etwas besser überlegt werden.

Selbst die Meter-Stücke aus dem Baumarkt sind Strangpress-Profile. Selbst Dein empfohlenes Platten-Material hat recht grobe Abweichungen, was die Walzdicke des Materials angeht.

Wie kommst Du zu so einer qualifizierten Aussage?

Gruß

maxvolker

Strang gepresste Profile sind viel zu uneben

@ ahhk

wie kommst Du darauf "stranggepresstes Alu ist viel zu uneben. Da fährst Du mit Alu-Profilen deutlich besser und einfacher".

Diese Aussage ist doch der Widerspruch schlecht hin! Alle Alu-Profile, z.B. Bosch, Rexrot, etc. sind "Strangpressprofile" !!!

Wenn er Alu-4-Kantrohre aus´m Baumarkt nimmt, dann sind die in der Oberfläche nicht schlechter wie Rexrot und Co.

Einziger Nachteil ist, die Verbindung von Profil zu Profil ist nicht so komfortabel, wie bei Bosch, Rexrot oder anderen. Die Verbindungen müssen dann etwas besser überlegt werden.

Selbst die Meter-Stücke aus dem Baumarkt sind Strangpress-Profile. Selbst Dein empfohlenes Platten-Material hat recht grobe Abweichungen, was die Walzdicke des Materials angeht.

Wie kommst Du zu so einer qualifizierten Aussage?

Gruß

maxvolker

hallo noch mal an alle,

ich bin immer noch am planen was meine Fräse betrifft und bin auf die Idee gekommen den Rahmen und das Portal jetzt

aus Alu zu bauen, aber nicht aus Profilen System Bosch oder Isel sondern aus Stranggepressten Alu-U-Profil 50/100/50x 5

und Flachalu 180x10 was meint ihr kann das funktionieren und hat das schon mal einer probiert?

Hallo Rauschebart,

ich glaube du hast Dich noch nicht wirklich mit Verbinungstechnik auseinander gesetzt. Wenn Du Rechteck-Rohre und Flachmaterial verbinden willst, dann hast Du meist einen vielfachen Aufwand an Bohrungen, Schrauben und Distanzstücken, die Konstruktiv aufwändig und in der Summe teurer kommen, als wenn Du Bosch, Rexrot oder andere nimmst und mit wenigen Systemfittings zum gleichen Ziel kommst. Spätestens wenn Du die Länge eines Profil ändern willst, dann mußt Du beim selbst gestrickten alle Löcher überdenken und auch wohl neu bohren, gegebenenfalls Adapter und Distanzstücke neu herstellen. Mit eigener Werkstatt, Ständerbohrmaschine und Schraubstock sicher kein Problem. Bei Sytem-Profilen ist es dann nicht ganz so schlimm, da die Fittinge weiter verwendet werden können. Ist das Profil zu Kurz, dann kann man verlängern mit Verbindern oder aber man nimmt auch hier ein neues längeres Profil.

So wie ich Dich hier verstehe, fehlt Dir überhaupt ein Konzept zur Konstruktion der Fräse. Du hast bestimmt eine Möglichkeit Deine Idee zu Papier zu bringen. Mach das mal und schau bei den anderen geposteten Fräsen, wie die das gelöst haben. Dann erkennst Du ganz schnell die Vorzüge von System-Profilen.

Oder aber wie hier auch schon gepostet, mach es in Siebdruck-Platten. Die Verbindungstechnik mit Rampa-Muttern, Spax und Möbel-Verbindern ist ebenso stabil.

Nur mit den angesteuerten 1300 Euro habe ich ein bischen Bauchschmerzen, wenn es in Richtung Alu-Profile und Kleinzeug geht.

Meine selbst gestrickte Stahlblech-Käsefräse mit Kugelumlaufspindeln, einfachen justierbaren Gleitführungen, 2.2kW Chinaspindel und allen Step-Motoren mit Steuerungen ohne Pc, hat mich bis jetzt auch schon runde 2000 Euro gekostet.

Das beste darann ist, ich habe Spaß und Freude an der Entwicklung und Zusammenbau gehabt, es funktioniert alles und sie fräst das, was bei mir aus´m CAD kommt.

Allerdings weiß ich heute auch, was ich noch alles anders mache würde! *grins

Das wäre die "tatsächliche fräsbare Fläche" als Grundlage zu nehmen, um dann den Rest drumherum zu konstruieren. Somit hätte ich heute dann wirkliche 1050x450x120mm und nicht 946x416x115mm!

Viel Grüße

maxvolker

Rudolf Kreutz

User

Hallo, das ist eine klasse Fräse. Genau sowas such ich. Aber ich hab da noch eine Frage.

Ich habe von Letmathe die 3,5 A Steuerung schon hier. Dazu bieten die Männer Motoren mit 2,5 A und 180 Ncm Drehmoment an.

Sicherlich wird die Fräse etwas langsamer werden. Aber glaubt ihr, das das nicht geht. Dann könnte ich die vorhandene Steuerung nutzen ?

Gruß Rudi

Ich habe von Letmathe die 3,5 A Steuerung schon hier. Dazu bieten die Männer Motoren mit 2,5 A und 180 Ncm Drehmoment an.

Sicherlich wird die Fräse etwas langsamer werden. Aber glaubt ihr, das das nicht geht. Dann könnte ich die vorhandene Steuerung nutzen ?

Gruß Rudi

Smith-mini-plane

User

Hallo Rudi,

das paßt schon , die Toshiba Treiber steht zwar 3.5 A im data sheet , würde sie aber nie voll ausquetschen .

Halts einfach mit 75% Regel sprich max 2.6A .Dann hast du auch keine Temperaturprobleme.

Gruß Thomas

das paßt schon , die Toshiba Treiber steht zwar 3.5 A im data sheet , würde sie aber nie voll ausquetschen .

Halts einfach mit 75% Regel sprich max 2.6A .Dann hast du auch keine Temperaturprobleme.

Gruß Thomas

Rudolf Kreutz

User

Danke für die Antwort. Dann wären die 2,5 A Motoren ja genau richtig. Man soll die 36 V ja auch nicht ausreizen. Im Moment habe ich 12 V an einer Mini CNC Fräse drauf.

Mal schauen ob ich ein Netzteil mit 32 V und 6-8 A finde. Das passt dann.

Wäre das hier geeignet ?

http://www.hed-radio.com/de/Netzteil-SP-240-30.html

gruß Rudi

Mal schauen ob ich ein Netzteil mit 32 V und 6-8 A finde. Das passt dann.

Wäre das hier geeignet ?

http://www.hed-radio.com/de/Netzteil-SP-240-30.html

gruß Rudi

Zuletzt bearbeitet:

Krauti

User

Das passt. Oder du nimmst das auch passende von Letmathe: http://rc-letmathe.de/product_info.php?cPath=61_159&products_id=1350

Je mehr Spannung, umso mehr Drehmoment bei hohen Geschwindigkeiten. Meine 24V waren recht beschränkend. Die 36V dürfen's schon sein. Zur Not, oder bei Angst, auf 32V runterdrehen, dann passt das auch.

Bei den Spindeln, achte darauf, dass sie eine hohe Steigung haben. Drehmoment bekommst du leichter als Drehzahl. 5mm Steigung sind Pflicht, wenn du über 2m/min fahren möchtest. Und das möchtest du.

Gute Nacht,

Wilhelm

Je mehr Spannung, umso mehr Drehmoment bei hohen Geschwindigkeiten. Meine 24V waren recht beschränkend. Die 36V dürfen's schon sein. Zur Not, oder bei Angst, auf 32V runterdrehen, dann passt das auch.

Bei den Spindeln, achte darauf, dass sie eine hohe Steigung haben. Drehmoment bekommst du leichter als Drehzahl. 5mm Steigung sind Pflicht, wenn du über 2m/min fahren möchtest. Und das möchtest du.

Gute Nacht,

Wilhelm

Rudolf Kreutz

User

Ich wollte mich an die Stückliste halten. Das sind ja 5 mm Spindeln.

Ich freue mich schon auf den Bau. Mein Sohn (16 J) lernt gerade Industriemechaniker und das ist ein schönes Projekt für uns.

Danke an den Mike für seine Mühen.

Ich freue mich schon auf den Bau. Mein Sohn (16 J) lernt gerade Industriemechaniker und das ist ein schönes Projekt für uns.

Danke an den Mike für seine Mühen.

Rauschebart

User

Hallo Rauschebart,

ich glaube du hast Dich noch nicht wirklich mit Verbinungstechnik auseinander gesetzt. Wenn Du Rechteck-Rohre und Flachmaterial verbinden willst, dann hast Du meist einen vielfachen Aufwand an Bohrungen, Schrauben und Distanzstücken, die Konstruktiv aufwändig und in der Summe teurer kommen, als wenn Du Bosch, Rexrot oder andere nimmst und mit wenigen Systemfittings zum gleichen Ziel kommst. Spätestens wenn Du die Länge eines Profil ändern willst, dann mußt Du beim selbst gestrickten alle Löcher überdenken und auch wohl neu bohren, gegebenenfalls Adapter und Distanzstücke neu herstellen. Mit eigener Werkstatt, Ständerbohrmaschine und Schraubstock sicher kein Problem. Bei Sytem-Profilen ist es dann nicht ganz so schlimm, da die Fittinge weiter verwendet werden können. Ist das Profil zu Kurz, dann kann man verlängern mit Verbindern oder aber man nimmt auch hier ein neues längeres Profil.

So wie ich Dich hier verstehe, fehlt Dir überhaupt ein Konzept zur Konstruktion der Fräse. Du hast bestimmt eine Möglichkeit Deine Idee zu Papier zu bringen. Mach das mal und schau bei den anderen geposteten Fräsen, wie die das gelöst haben. Dann erkennst Du ganz schnell die Vorzüge von System-Profilen.

Oder aber wie hier auch schon gepostet, mach es in Siebdruck-Platten. Die Verbindungstechnik mit Rampa-Muttern, Spax und Möbel-Verbindern ist ebenso stabil.

Nur mit den angesteuerten 1300 Euro habe ich ein bischen Bauchschmerzen, wenn es in Richtung Alu-Profile und Kleinzeug geht.

Meine selbst gestrickte Stahlblech-Käsefräse mit Kugelumlaufspindeln, einfachen justierbaren Gleitführungen, 2.2kW Chinaspindel und allen Step-Motoren mit Steuerungen ohne Pc, hat mich bis jetzt auch schon runde 2000 Euro gekostet.

Das beste darann ist, ich habe Spaß und Freude an der Entwicklung und Zusammenbau gehabt, es funktioniert alles und sie fräst das, was bei mir aus´m CAD kommt.

Allerdings weiß ich heute auch, was ich noch alles anders mache würde! *grins

Das wäre die "tatsächliche fräsbare Fläche" als Grundlage zu nehmen, um dann den Rest drumherum zu konstruieren. Somit hätte ich heute dann wirkliche 1050x450x120mm und nicht 946x416x115mm!

Viel Grüße

maxvolker

Hallo ich bin mit der Planung meiner Maschine jetzt so weit das ich das Material besorgen kann, ich weis blos noch nicht wie hoch ich die platte für die y-Achse bzw. wie breit ich die z-Achse machen soll.

Aber ich denke mal mit 180mm für die y-Achse und 150mm für die z-Achse liege ich gar nicht mal so schlecht.

Ich hab mir das mit den Profilen genau überlegt und ich denke es wird auch funktionieren. Geplant ist alles so das ich keine Bohrungen in die Stirnseiten der Profile machen muß.

Werkzeug hab ich ne Ständerbohrmaschine,Stichsäge,Kappsäge und Diverses Kleinwerkzeug was man so braucht.

Drehbank werde ich nicht brauchen weil ich alle Führungen und Kugelspindeln fertig kaufen werde.

Wenn ich mit dem Bau beginne werde ich dann auch nen eigenen Thread aufmachen.

viele Grüße

Rauschebart

Ähnliche Themen

- Antworten

- 26

- Aufrufe

- 12K

- Antworten

- 81

- Aufrufe

- 37K