chris-t

User

Hallo Zusammen,

durch einen Kollegen aus Frankreich sind Daniel und ich aufmerksam auf dieses Thema geworden.

Als Ziel hatte ich mir einen mikro DLG mit 90cm Spannweite gesetzt.

Daniel wollte an die Grenze gehen und hat mit 42cm Spannweite gebaut.

Die DLG's sollten von den Proportionen ihren großen Originalen sehr ähnlich sein.

Die Rümpfe in Negativformen laminiert, die Flügel und Leitwerke in Positivbauweise mit gefrästen Kernen.

90cm Variante mit Querruder:

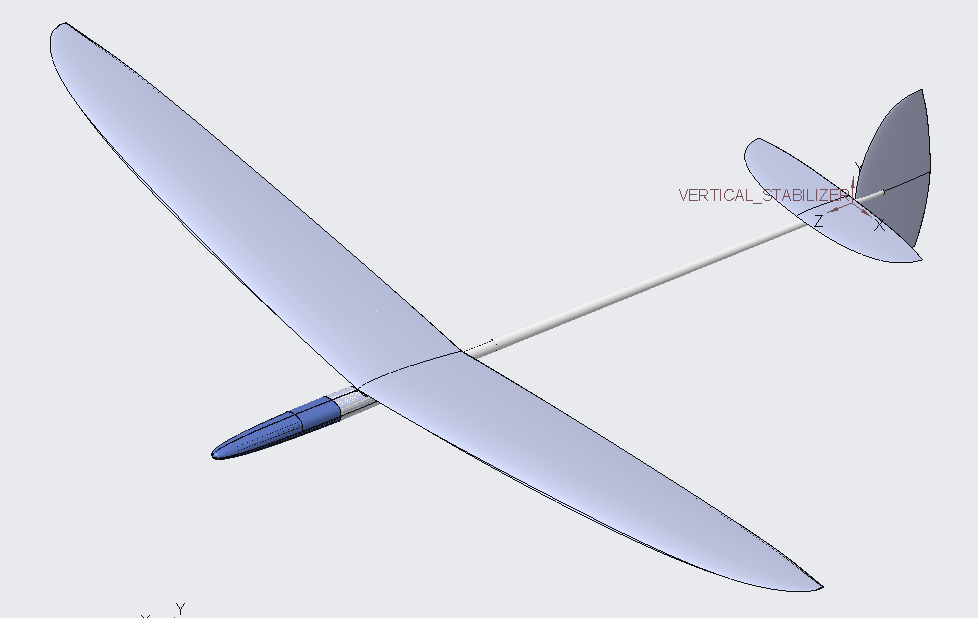

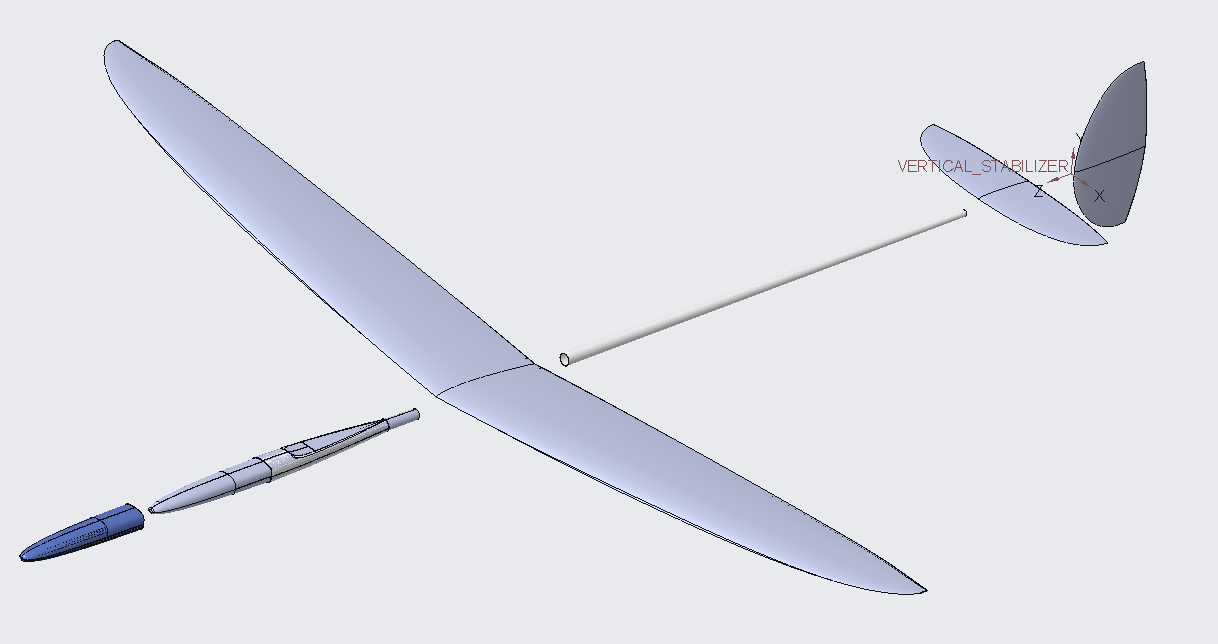

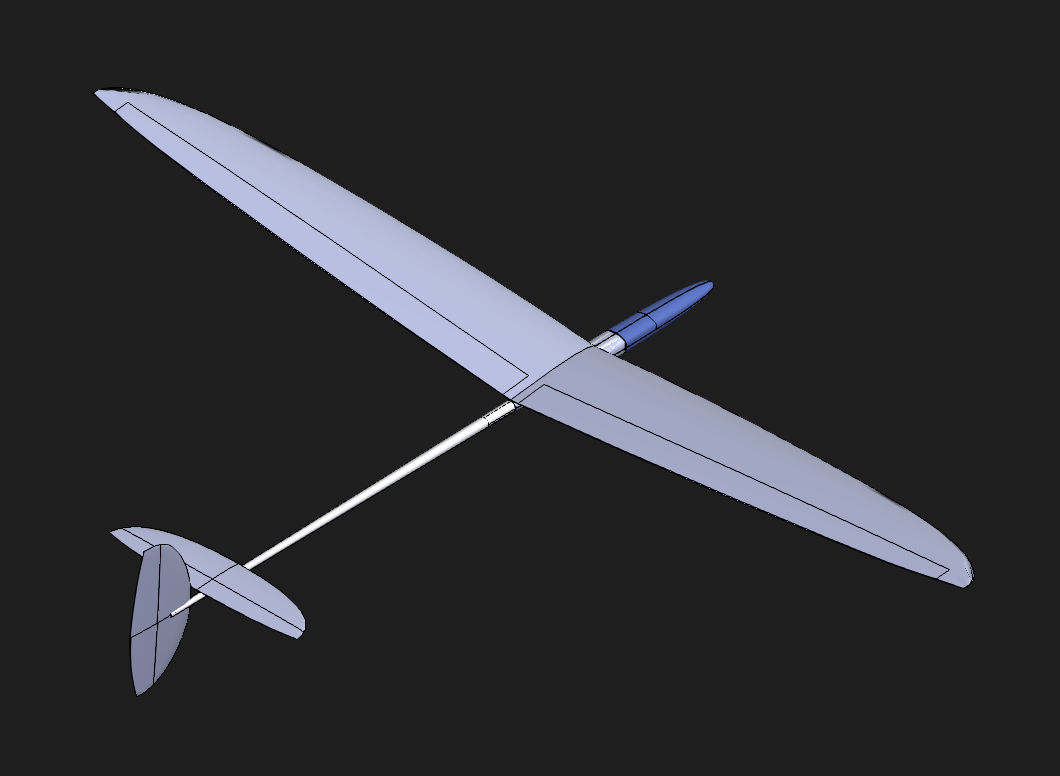

Als erstes habe ich kurzerhand ein CAD Modell ertsellt mit Abziehnase.

Bei meiner Version mit 90cm Spannweite sollte der Rumpf aus einem Rumpfboot und einem laminierten konischen Rohr bestehen. Beides dann in Negativformen laminiert und mittels Ballontechnik in die Form gepresst.

Fertiges CAD Modell des 90cm mikro DLG.

durch einen Kollegen aus Frankreich sind Daniel und ich aufmerksam auf dieses Thema geworden.

Als Ziel hatte ich mir einen mikro DLG mit 90cm Spannweite gesetzt.

Daniel wollte an die Grenze gehen und hat mit 42cm Spannweite gebaut.

Die DLG's sollten von den Proportionen ihren großen Originalen sehr ähnlich sein.

Die Rümpfe in Negativformen laminiert, die Flügel und Leitwerke in Positivbauweise mit gefrästen Kernen.

90cm Variante mit Querruder:

Als erstes habe ich kurzerhand ein CAD Modell ertsellt mit Abziehnase.

Bei meiner Version mit 90cm Spannweite sollte der Rumpf aus einem Rumpfboot und einem laminierten konischen Rohr bestehen. Beides dann in Negativformen laminiert und mittels Ballontechnik in die Form gepresst.

Fertiges CAD Modell des 90cm mikro DLG.