Steffen.L

User

@Alle

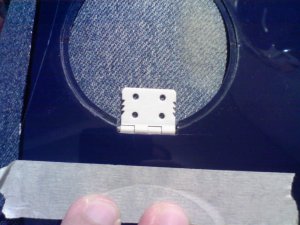

Als nächstes ist die Anlenkung des Höhenruders dran.

Da habe ich die selben Komponenten verwendet wie bei den Landeklappen und Querrudern.

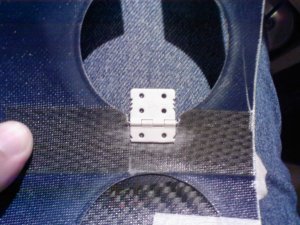

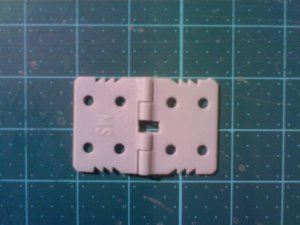

Ein kleines GFK Ruderhorn und ein Kugelkopfanlenkung.

In das Ruderhorn habe ich ein M2 Gewinde geschnitten, dann die M2 Schraube durch den Kugelkopf,

an das Ruderhorn geschraubt und zusätzlich noch mit einer Stoppmutter gekontert.

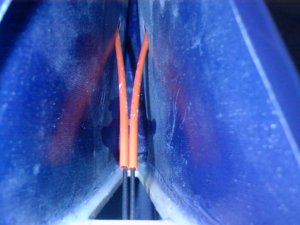

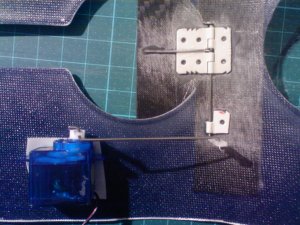

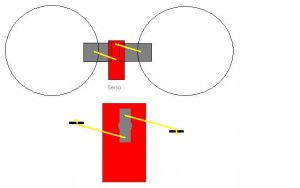

Die V-förmige Anlenkung ist jedes mal was besonderes da es im Hegteil der Panther sehr eng zu geht!

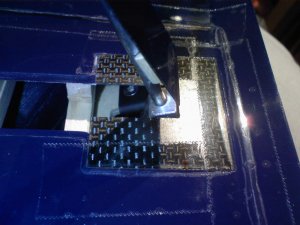

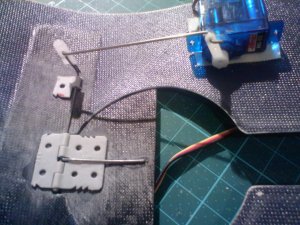

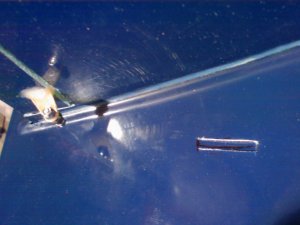

In meiner neuen Panther habe ich einen ø1,5mm Stahldraht verwendet der direkt im rotem Bowdenzugröhrchen läuft,

dieser wurde leicht gebogen damit die Reibung nicht so groß ist.

In der alten Panther war es ein ø1mm Draht, dieser war doch etwas flexibler als der ø1,5mm Draht.

Der ø1mm Draht lief als erstes in einem dünneren weisen Bowdenzugröhrchen und das wiederum in einem roten Bowdenzugröhrchen.

Beide Anlenkungen sind absolut spielfrei und leichtgängig.

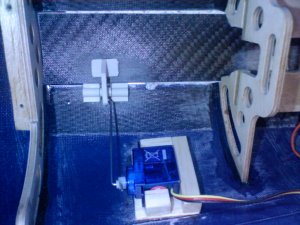

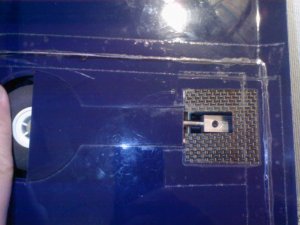

Der Ausschnitt für das Bowdenzugröhrchen: liegt ca. 5cm von Mitte Kugelkopf entfernt, ca.2cm lang und in einem Winkel von ca.20° in Richtung Servo:

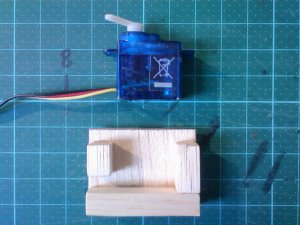

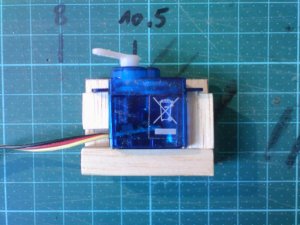

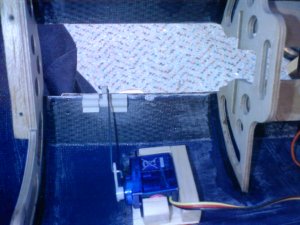

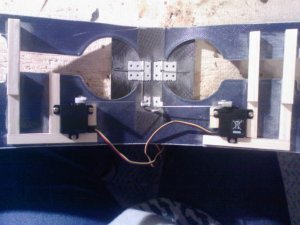

Das Servo sitzt auf einer 8x8mm und 12x8 Balsaleiste.

Die vordere Leiste ist etwas dicker, damit man für die Kabelführung für das Servo eine Aussparung anbringen kann, so kann man es auch wieder demontieren.

Gruß Steffen

„Auf die Dauer hilft nur Power!!“

www.fsc-knittlingen.de

Als nächstes ist die Anlenkung des Höhenruders dran.

Da habe ich die selben Komponenten verwendet wie bei den Landeklappen und Querrudern.

Ein kleines GFK Ruderhorn und ein Kugelkopfanlenkung.

In das Ruderhorn habe ich ein M2 Gewinde geschnitten, dann die M2 Schraube durch den Kugelkopf,

an das Ruderhorn geschraubt und zusätzlich noch mit einer Stoppmutter gekontert.

Die V-förmige Anlenkung ist jedes mal was besonderes da es im Hegteil der Panther sehr eng zu geht!

In meiner neuen Panther habe ich einen ø1,5mm Stahldraht verwendet der direkt im rotem Bowdenzugröhrchen läuft,

dieser wurde leicht gebogen damit die Reibung nicht so groß ist.

In der alten Panther war es ein ø1mm Draht, dieser war doch etwas flexibler als der ø1,5mm Draht.

Der ø1mm Draht lief als erstes in einem dünneren weisen Bowdenzugröhrchen und das wiederum in einem roten Bowdenzugröhrchen.

Beide Anlenkungen sind absolut spielfrei und leichtgängig.

Der Ausschnitt für das Bowdenzugröhrchen: liegt ca. 5cm von Mitte Kugelkopf entfernt, ca.2cm lang und in einem Winkel von ca.20° in Richtung Servo:

Das Servo sitzt auf einer 8x8mm und 12x8 Balsaleiste.

Die vordere Leiste ist etwas dicker, damit man für die Kabelführung für das Servo eine Aussparung anbringen kann, so kann man es auch wieder demontieren.

Gruß Steffen

„Auf die Dauer hilft nur Power!!“

www.fsc-knittlingen.de