Ist bei mir auch so.Hallo Eddy,

hört sich sehr interessant an was du da beschreibt. Bilder werden mir leider gar keine angezeigt, da scheint etwas schief gelaufen zu sein?!

kannst du die Bezugsquelle für das Nickelband nennen?

Grüße

Piotre

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Punktschweißgerät für <€20?!

- Ersteller BNoXTC1

- Erstellt am

comicflyer

User

Naja, anderswo sind meine verlinkten Bilder schon zu sehen.

Das müsste dann wahrscheinlich an der Software hier liegen.

Nickelband gibt es bei groetech.de

Ich verwende 10x0,15, also 1,5mm². Das sollte ganz grob geschätzt für 15A gut sein.

Viel mehr möchte ich die LiIon gar nicht belasten, daher auch 3p = 45A

CU Eddy

Das müsste dann wahrscheinlich an der Software hier liegen.

Nickelband gibt es bei groetech.de

Ich verwende 10x0,15, also 1,5mm². Das sollte ganz grob geschätzt für 15A gut sein.

Viel mehr möchte ich die LiIon gar nicht belasten, daher auch 3p = 45A

CU Eddy

Zur Dicke vom Verbinder: leider habe ich vor 10 Jahre alle alten Dewalt Verbinder von allen meinen Zellen entsorgt und kann die nicht mehr messen, es sind vermutlich 0.2 oder 0.3 mm.

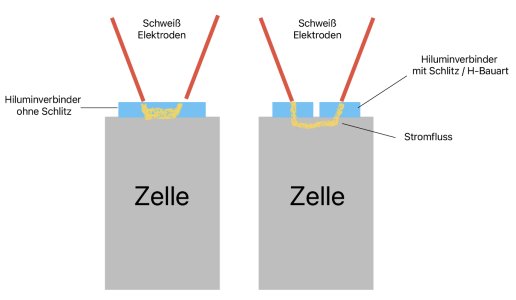

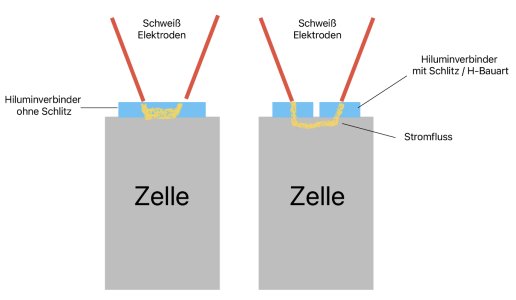

Was bei denen aber immer der Fall ist: Es sind geschlitzte Verbinder. Dies soll für eine bessere Schweißung sorgen weil dann der Schweißstrom zwischen Verbinder und Zelle fließen muss und eben nicht nur durch den Verbinder selber, hier ein Schaubild dazu:

Solche Verbinder habe ich mir auch besorgt:

Die Schweißpunkte sind sogar vorgeprägt. Der linke ist 0.4 mm dick, der rechte 0.3 mm und 10 bzw. 11 mm breit.

Nun muss ich es nur noch hinbekommen die erfolgreich am Pluspol der A123/Lithiumwerks 26650er Zellen zu verschweißen

Ich habe in einem Forum auch gelesen dass es mit den geschlitzten Verbindern besser funktioniert.

Bei dem von mir zerlegten A123 Pack von „FirstConnect“ (10 Jahre alt) sind 0.2mm Verbinder ohne Schlitz verwendet worden und zwar 2 Stück übereinander. Also der erste 0.2 mm Verbinder auf die Zellen geschweißt und dann auf diesen noch einen zweiten 0.2 mm Verbinder drauf geschweißt. Damit haben die damals auch geworben. Die Verschweißung selber auf dem Pluspol war wie ich ja nun herausfinden musste grottenschlecht

Generell ist die Frage wie wichtig der Widerstand der Verbinder ist, in der Praxis hat es im Hotliner mit 65A funktioniert (Motorlaufzeit ca. 10s). Die Oberfläche der Verbinder ist recht groß, heißt die anfallende Verlustwärme sollte einigermaßen abgeführt werden können, wobei das in einem verschrumpften Akkupack natürlich auch nur begrenzt möglich ist. Ich werde das in den nächsten Wochen mal testen, sofern ich es hinbekomme…

Piotre

Edit: man muss auch noch aufpassen, dass man bei den Querschnitten nicht Äpfeln mit Birnen vergleicht. Nickel hat einen ca. 4 mal höheren spezifischen Widerstand als Kupfer…das heißt um die gleiche Leitfähigkeit wie 2.5 mm² Kupfer zu haben bräuchte man 10 mm² Nickel

Was bei denen aber immer der Fall ist: Es sind geschlitzte Verbinder. Dies soll für eine bessere Schweißung sorgen weil dann der Schweißstrom zwischen Verbinder und Zelle fließen muss und eben nicht nur durch den Verbinder selber, hier ein Schaubild dazu:

Solche Verbinder habe ich mir auch besorgt:

Die Schweißpunkte sind sogar vorgeprägt. Der linke ist 0.4 mm dick, der rechte 0.3 mm und 10 bzw. 11 mm breit.

Nun muss ich es nur noch hinbekommen die erfolgreich am Pluspol der A123/Lithiumwerks 26650er Zellen zu verschweißen

Ich habe in einem Forum auch gelesen dass es mit den geschlitzten Verbindern besser funktioniert.

Bei dem von mir zerlegten A123 Pack von „FirstConnect“ (10 Jahre alt) sind 0.2mm Verbinder ohne Schlitz verwendet worden und zwar 2 Stück übereinander. Also der erste 0.2 mm Verbinder auf die Zellen geschweißt und dann auf diesen noch einen zweiten 0.2 mm Verbinder drauf geschweißt. Damit haben die damals auch geworben. Die Verschweißung selber auf dem Pluspol war wie ich ja nun herausfinden musste grottenschlecht

Generell ist die Frage wie wichtig der Widerstand der Verbinder ist, in der Praxis hat es im Hotliner mit 65A funktioniert (Motorlaufzeit ca. 10s). Die Oberfläche der Verbinder ist recht groß, heißt die anfallende Verlustwärme sollte einigermaßen abgeführt werden können, wobei das in einem verschrumpften Akkupack natürlich auch nur begrenzt möglich ist. Ich werde das in den nächsten Wochen mal testen, sofern ich es hinbekomme…

Piotre

Edit: man muss auch noch aufpassen, dass man bei den Querschnitten nicht Äpfeln mit Birnen vergleicht. Nickel hat einen ca. 4 mal höheren spezifischen Widerstand als Kupfer…das heißt um die gleiche Leitfähigkeit wie 2.5 mm² Kupfer zu haben bräuchte man 10 mm² Nickel

Zuletzt bearbeitet:

Naja, anderswo sind meine verlinkten Bilder schon zu sehen.

Das müsste dann wahrscheinlich an der Software hier liegen.

wo ist denn „anderswo“?

ansonsten kannst du ja auch den Link als Link/Text zu den Bildern hier posten oder die Fotos wirklich als Fotos hier hochladen

DANKE!

comicflyer

User

RCLwo ist denn „anderswo“?

Die Bilder sind korrekt per Link zu meinem Webspace eingefügt. Hochladen werde ich nicht.ansonsten kannst du ja auch den Link als Link/Text zu den Bildern hier posten oder die Fotos wirklich als Fotos hier hochladen

Mein Urheberrecht an meinen Fotos wäre nur noch eingeschränkt ausübbar.

Nachdem ich mal einen "kleinen" Rechtsdisput mit einer Heli-Firma hatte, die mir ein Bild aus einem

Forum geklaut und als Titelbild für Bauanleitungen mißbraucht hatte, bin ich geheilt.

Auch wenn man gewinnt, verliert man Nerven. Kann man so zwar nicht vermeiden, aber schon mal eingrenzen.

Kann ich ja auch so machen: https://www.unisolder.de/?Werkstatt/Akku-Punktschweisser

@ Piotre

Zu den Punkten und den Ableitern:

Schaun wir mal. Ich habe eine Zelle mit solchen Ableitern gepunktet und zum Messen versendet.

Ich bin selber äußerst gespannt, was bei meinem Dillentatismus rauskommt

Aber alles andere ist für mich die Sache mit dem Kaffeesatz...

CU Eddy

Zuletzt bearbeitet:

Hallo Piotre,

ich hab damals die vorhandenen Verbinder aus den Dewalt packs genutzt. Es wurden Pyramidenstangen als 6S daraus gebaut. An einem Ende ein Zellverbinder zwischen zwei Zellen + ein Anschluss gelötet von Minusleitung 4mm2. Am anderen Ende ebenfalls eine Originalverbindung zwischen zwei Zellen + der Abgriff von Plus direkt verlötet. Dazwischen die Balancerabgriffe auf die Verbinder. Die Dreier Blocks wurden Inline verlötet.

Es könnten wie du sagst Verbinder in der Stärke 0,2 bis 0,3 mm gewesen sein.

So gingen ohne Probleme im Schnitt im Kunstflieger 50 bis 80 Ampere (Spitze) durch. Ich hatte mehrere 6S und 3 4S Packs und konnte von einer 1 Meter Schaum Spitfire bis zum 14 Kilo Rosinenbomber alles damit fliegen. Über mehrere Jahre und hunderten von Zyklen.

ich hab damals die vorhandenen Verbinder aus den Dewalt packs genutzt. Es wurden Pyramidenstangen als 6S daraus gebaut. An einem Ende ein Zellverbinder zwischen zwei Zellen + ein Anschluss gelötet von Minusleitung 4mm2. Am anderen Ende ebenfalls eine Originalverbindung zwischen zwei Zellen + der Abgriff von Plus direkt verlötet. Dazwischen die Balancerabgriffe auf die Verbinder. Die Dreier Blocks wurden Inline verlötet.

Es könnten wie du sagst Verbinder in der Stärke 0,2 bis 0,3 mm gewesen sein.

So gingen ohne Probleme im Schnitt im Kunstflieger 50 bis 80 Ampere (Spitze) durch. Ich hatte mehrere 6S und 3 4S Packs und konnte von einer 1 Meter Schaum Spitfire bis zum 14 Kilo Rosinenbomber alles damit fliegen. Über mehrere Jahre und hunderten von Zyklen.

Ich scheine nun auf dem richtigen Weg zu sein. Ich hatte in einem anderen Forum was gefunden zum Punktschweißen vom Pluspol von den A123: https://endless-sphere.com/forums/viewtopic.php?t=110637

Dort sagt einer, dass es nicht nur auf die Schweiß Energie in Joule (die über automatische Anpassung der Pulslänge erreicht wird) ankommt, sondern auch auf den Schweißstrom und dieser beim Plus Pol in Richtung 1700A gehen sollte. Der Minus Pol ist wie früher bereits erwähnt überhaupt kein Problem, da bekommt man immer top Schweiß Ergebnisse.

Ich habe meine Stromquelle daher mal weiter aufgerüstet, bis jetzt hatte ich 6x 3s Lipos parallel geschaltet, nun sind es 8 Stück:

Damit komme ich nun mit 0,2 mm Hiluminband auf ca. 1800 Ampere und bekomme mit 150 Joule gute Ergebnisse hin. Mit dem alten Setup mit nur 6 Lipos hatte ich erst bei 250 Joule einigermaßen brauchbare Ergebnisse erzielt, da war der Strom circa 200 Ampere geringer.

Mit dem neuen Setup habe ich nun auch mit dem geschlitzten 0.3 mm Verbinder erstmalig ein gutes Ergebnis erreicht:

Plus Pol oben mit 200 Joule und ca. 1700A und Minus Pol unten mit 100 Joule.

An einer anderen Testzelle habe ich den Verbinder wieder gewaltsam abgezogen und an der Schweißstelle hat der Verbinder Löcher wie man gegen das Licht gut sehen kann, so muss es sein!

Bei 250 Joule schieße ich nun übrigens Löcher in den Zellendeckel rein

Da hat es gezischt und die Zelle scheint nun offen zu sein, hier grün umkreist (Zellverbinder wieder entfernt):

Das Loch ist aber defintiv durchs Schweißen entstanden (da hats ja auch gezischt) und nicht durch das spätere abziehen vom Verbinder.

Fortsetzung folgt

Piotre

Dort sagt einer, dass es nicht nur auf die Schweiß Energie in Joule (die über automatische Anpassung der Pulslänge erreicht wird) ankommt, sondern auch auf den Schweißstrom und dieser beim Plus Pol in Richtung 1700A gehen sollte. Der Minus Pol ist wie früher bereits erwähnt überhaupt kein Problem, da bekommt man immer top Schweiß Ergebnisse.

Ich habe meine Stromquelle daher mal weiter aufgerüstet, bis jetzt hatte ich 6x 3s Lipos parallel geschaltet, nun sind es 8 Stück:

Damit komme ich nun mit 0,2 mm Hiluminband auf ca. 1800 Ampere und bekomme mit 150 Joule gute Ergebnisse hin. Mit dem alten Setup mit nur 6 Lipos hatte ich erst bei 250 Joule einigermaßen brauchbare Ergebnisse erzielt, da war der Strom circa 200 Ampere geringer.

Mit dem neuen Setup habe ich nun auch mit dem geschlitzten 0.3 mm Verbinder erstmalig ein gutes Ergebnis erreicht:

Plus Pol oben mit 200 Joule und ca. 1700A und Minus Pol unten mit 100 Joule.

An einer anderen Testzelle habe ich den Verbinder wieder gewaltsam abgezogen und an der Schweißstelle hat der Verbinder Löcher wie man gegen das Licht gut sehen kann, so muss es sein!

Bei 250 Joule schieße ich nun übrigens Löcher in den Zellendeckel rein

Da hat es gezischt und die Zelle scheint nun offen zu sein, hier grün umkreist (Zellverbinder wieder entfernt):

Das Loch ist aber defintiv durchs Schweißen entstanden (da hats ja auch gezischt) und nicht durch das spätere abziehen vom Verbinder.

Fortsetzung folgt

Piotre

Zuletzt bearbeitet:

Hallo,Naja, anderswo sind meine verlinkten Bilder schon zu sehen.

Das müsste dann wahrscheinlich an der Software hier liegen.

du hast eine falsche Adresse benutzt

funktioniert so nicht.

VG

Volker

Piotre,

gratuliere. Dann geht's ja nun auch mit dem Pluspol.

Danke fürs Teilen!

Sollte nun auch für höhere Ströme gehen. So mit 6-8 Schwrißpunkten.

Geht das Gerät auch mit höheren Spannungen, z. B. 4 oder 6S?

Beantworte meine Frage mal selbst:

Lt. Anleitung 4-30 Volt. Also auch für dicke 6S Packs gut.

Grüße Bernd

gratuliere. Dann geht's ja nun auch mit dem Pluspol.

Danke fürs Teilen!

Sollte nun auch für höhere Ströme gehen. So mit 6-8 Schwrißpunkten.

Geht das Gerät auch mit höheren Spannungen, z. B. 4 oder 6S?

Beantworte meine Frage mal selbst:

Lt. Anleitung 4-30 Volt. Also auch für dicke 6S Packs gut.

Grüße Bernd

Zuletzt bearbeitet:

genau, das will ich nun die Tage mal testen…also erst mal nur 2 Schweißpunkte und dann den Spannungsabfall zwischen Zelle und Verbinder messen. Das gleiche dann mit 4 und mit 6 Schweißpunkten wiederholen.Sollte nun auch für höhere Ströme gehen. So mit 6-8 Schwrißpunkten.

Eine erste kurze Messung gestern hat schon bei nur 2 Schweißpunkten zwischen Zelle und Verbinder einen sehr niedrigen Spannungsabfall gezeigt (bei 25A Belastung).

Geht das Gerät auch mit höheren Spannungen, z. B. 4 oder 6S?

Beantworte meine Frage mal selbst:

Lt. Anleitung 4-30 Volt. Also auch für dicke 6S Packs gut.

genau, die Anleitung hast du ja dann schon gefunden, trotzdem hier nochmal der Link für alle

Sehr interessant und wichtig sind die Seiten 7 wo es um die POWER SUPPLY REQUIREMENTS mit Widerstandsbetrachtung geht und auch Seite 8 wo es um die WIRING REQUIREMENTS und dort vor allem um die Induktivität der Kabel geht.

Dieses Induktivitätsthema ist auch der Grund warum ich leider meinen dicken Versorgungsakku der aus ca. 150 Stück von den A123 Zellen besteht nicht als Stromquelle für das kWeld nutzen kann - die Kabellängen sind zu lang und damit die Induktivität zu groß. Vom Innenwiderstand her wäre der perfekt geeignet… Kurz als Hintergrund: Beim Ausschalten des Schweißpulses will der Strom weiter fließen und bei Strömen von über 1000A ist das ein relevantes Thema, was dazu führen kann, dass die Elektronik kaputt geht. Deshalb gibt es einen Zusammenhang zwischen maximal erlaubten Strom und der Kabellänge. Die reale Kabellänge muss man im kWeld eingeben und dann wird die Overcurrent Sicherheitsabschaltung dementsprechend angepasst.

Zuletzt bearbeitet:

comicflyer

User

Gut, das mit den // habe ich wohl übersehen.Hallo,

du hast eine falsche Adresse benutzt

funktioniert so nicht.

VG

Volker

Aber eher deswegen, weil es drüben offensichtlich trotzdem funzt!

Und hier funzt es wohl auch grundsätzlich, nur bei wenigen halt nicht.

Evtl bist Du so lieb, vorne ein "https://www.unisolder.de/" mit -1- Schrägstrich hinzubauen??

Ich will ja niemanden von meinen weltbewegenden Erkenntnissen ausschliessen

CU Eddy

erledigt

VG

Volker

VG

Volker

comicflyer

User

Ich bin sowieso ein einziges großes SicherheitsrisikoIch kann die Seite immer noch nicht direkt aufrufen.

Mein Firefox hat ein Sicherheitsrisiko erkannt.

Da mache ich nicht weiter.

CU Eddy

comicflyer

User

Ich habe nun mal ein bisschen untersucht welchen Einfluss die Anzahl der Schweißpunkte auf den elektrischen Widerstand haben.

Vorab schon mal: Der Einfluss ist da, aber sehr gering! Der Widerstand des Zellenverbinders über die „Strecke“ von einer zur anderen Zelle ist um ein Vielfaches höher als der Widerstand der Schweißungen.

Auf folgenden Fotos ist immer ein Strom von 20A geflossen und auf dem Multimeter wird der Spannungsabfall in Millivolt angezeigt. Der Verbinder ist 11 mm breit, der Schlitz ist 1 mm breit und die Dicke beträgt 0,3 mm, also 3 mm2 Querschnitt.

2 Schweißpunkte: Spannungsabfall zwischen Zelle und Verbinder 1,6 mV - entspricht 0,08 mOhm => das ist sehr wenig

6 Schweißpunkte pro Zelle:

Spannungsabfall über den Verbinder 14mV - entspricht 0,7 mOhm

Gleiches Setup, nun aber nicht auf dem Verbinder gemessen, sondern nun auf den jeweiligen Polen der Zellen, es sind mit 14,6 mV nur 0,6 mV mehr als oben. Das heißt 0,3 mV Spannungsabfall pro Schweißungen pro Pol.

Mit 6 Schweißpunkten ist der Spannungsabfall vom Verbinder selber über 20 mal höher als der Widerstand der Schweißpunkte.

Nun habe ich noch ein weiteren Streifen 0.3 mm Hilumin auf den bereits bestehenden 0.3mm Zellenverbinder oben drauf geschweißt und dann wieder den Spannungsabfall zwischen den Zellpolen gemessen:

Der Spannungabfall halbiert sich fast mit 8,2 mV im Vergleich zu 14,6mV zu oben. In Milliohm ausgedrückt sinkt der Widerstand von 0,73 mOhm auf 0,41 mOhm

Wie schon oben erwähnt: Die Verbinder selber und deren Querschnitt haben einen um ein vielfaches höheren Einfluss auf den Übergangswiderstand zwischen den Zellen als die Schweißpunkte.

Piotre

Vorab schon mal: Der Einfluss ist da, aber sehr gering! Der Widerstand des Zellenverbinders über die „Strecke“ von einer zur anderen Zelle ist um ein Vielfaches höher als der Widerstand der Schweißungen.

Auf folgenden Fotos ist immer ein Strom von 20A geflossen und auf dem Multimeter wird der Spannungsabfall in Millivolt angezeigt. Der Verbinder ist 11 mm breit, der Schlitz ist 1 mm breit und die Dicke beträgt 0,3 mm, also 3 mm2 Querschnitt.

2 Schweißpunkte: Spannungsabfall zwischen Zelle und Verbinder 1,6 mV - entspricht 0,08 mOhm => das ist sehr wenig

6 Schweißpunkte pro Zelle:

Spannungsabfall über den Verbinder 14mV - entspricht 0,7 mOhm

Gleiches Setup, nun aber nicht auf dem Verbinder gemessen, sondern nun auf den jeweiligen Polen der Zellen, es sind mit 14,6 mV nur 0,6 mV mehr als oben. Das heißt 0,3 mV Spannungsabfall pro Schweißungen pro Pol.

Mit 6 Schweißpunkten ist der Spannungsabfall vom Verbinder selber über 20 mal höher als der Widerstand der Schweißpunkte.

Nun habe ich noch ein weiteren Streifen 0.3 mm Hilumin auf den bereits bestehenden 0.3mm Zellenverbinder oben drauf geschweißt und dann wieder den Spannungsabfall zwischen den Zellpolen gemessen:

Der Spannungabfall halbiert sich fast mit 8,2 mV im Vergleich zu 14,6mV zu oben. In Milliohm ausgedrückt sinkt der Widerstand von 0,73 mOhm auf 0,41 mOhm

Wie schon oben erwähnt: Die Verbinder selber und deren Querschnitt haben einen um ein vielfaches höheren Einfluss auf den Übergangswiderstand zwischen den Zellen als die Schweißpunkte.

Piotre

Ich habe mir jetzt nochmal einen defekten Dewalt Akkupack bei ebay bestellt, in der Hoffnung das die A123 Zellen drin sind. Ich will einfach wissen wie gut und mit wie dickem Material die Zellen professionell verschweißt worden sind. Vor über 10 Jahren habe ich zwar schon jede Menge davon zerlegt, aber daran kann ich mich einfach nicht mehr erinnern, da hat mich die Punktschweißthematik auch einfach nicht interessiert

Beim Stöbern bin ich übrigens auf den Shop hier gestoßen, dort wird 10mm breites und nur 0.15mm dickes Nickelband benutzt für die A123. Als Ausgleich wird dann aber noch ein zweiter Streifen gleicher Dicke drüber geschweißt und dazu noch mehrfache Ableiter. Man kann die Poduktfotos auch gut ranzoomen.

shop.lipopower.de

shop.lipopower.de

Beim Stöbern bin ich übrigens auf den Shop hier gestoßen, dort wird 10mm breites und nur 0.15mm dickes Nickelband benutzt für die A123. Als Ausgleich wird dann aber noch ein zweiter Streifen gleicher Dicke drüber geschweißt und dazu noch mehrfache Ableiter. Man kann die Poduktfotos auch gut ranzoomen.

LiNANO® 10 Ah 12V Starter-Pack A123 vormontiert, Lipopower, LiNANO

Vormontiert (punktgeschweisst) zum Selberbauen!Akku der Baureihe SL-FA123A123 26650 Zellen 2500mAh, 4s4p Zellen verklebt!Serielle Verbindungen 8 x 10/0,15mmParallele Verbindung 1 x 10/0,15mmAbleiter +/- 8 x 10/0,15mmNennkapazität: 10 000 mAh Nennspannung: 12,8 V emfohlene...

So, es hat etwas länger gedauert, aber nun habe ich immerhin mal den georderten DeWalt Akkupack auseinander genommen.

Hier der 10s A123 DeWalt Pack….genauso wie ich vor über 10 Jahren schon dutzende davon in meinen Händen hatte.

Nun zum Interessanten:

Der originale A123/DeWalt Verbinder hat eine Dicke von 0.3 mm (!!) und ist 11 mm breit. Für den effektiven Querschnitt muss man dann noch den Schlitz und auch die halbkreisförmigen Einkerbungen abziehen, aber die Hauptnachricht ist erst mal, dass es 0.3 mm Materialstärke ist!

Zur mechanischen Beurteilung der originalen industriellen Punktschweißung:

Plus Pol - rechte Zelle auf dem Foto:

Der Verbinder lässt sich am Becher (Plus Pol) sehr einfach lösen in dem man einfach einen Schlitzschraubendreher zwischen Zelle und Verbinder schiebt und dann ein bisschen hebelt. Dies deckt sich mit meinen eigenen Schweißversuchen. Es ist offenbar einfach nicht möglich hier eine so feste Verbindung zu erhalten die nur mit Gewalt zu lösen ist. Auch interessant ist, dass nach dem Lösen des Verbinders vom Plus Pol nicht etwa Material vom Verbinder am Zellenboden zurückbleibt sondern das Gegenteil der Fall ist: In dem Plättchen was sich auf dem Pluspol befindet sind Löcher drin und dieses fehlende Material befindet sich am Verbinder. Das habe ich bei meinen eigenen Schweißversuchen auch schon beobachten können.

Minus Pol - linke Zelle auf dem Foto:

Beim Minus Pol ist alles genau andersrum. hier ist es so wie man es auch von anderen Punktverschweißungen kennt: Man kann die Verbindung nur mit ordentlichem Krafteinsatz lösen, dabei werden Löcher in den Verbinder gerissen und am Pol verbleibt Material vom Verbinder zurück.

Für mich sind das erst mal bestätigende Erkenntnisse. Deutlich bessere Punktschweißungen so wie ich sie bisher am Plus Pol erzielt habe sind offenbar auch in der industriellen Fertigung nicht möglich.

Die Zellen im obigen Pack sind übrigens wirklich defekt, sie haben zusammen 0,1V. Aber darum gings mir ja auch nicht. Vor allem habe ich damit nun genügend Material zum Üben

Ich muss mal schauen wann es mit dem Schweißen weiter gehen kann, gerade halten mich leider 2 Krücken und eine Treppe davon ab in mein Bastelzimmer zu kommen

Piotre

Hier der 10s A123 DeWalt Pack….genauso wie ich vor über 10 Jahren schon dutzende davon in meinen Händen hatte.

Nun zum Interessanten:

Der originale A123/DeWalt Verbinder hat eine Dicke von 0.3 mm (!!) und ist 11 mm breit. Für den effektiven Querschnitt muss man dann noch den Schlitz und auch die halbkreisförmigen Einkerbungen abziehen, aber die Hauptnachricht ist erst mal, dass es 0.3 mm Materialstärke ist!

Zur mechanischen Beurteilung der originalen industriellen Punktschweißung:

Plus Pol - rechte Zelle auf dem Foto:

Der Verbinder lässt sich am Becher (Plus Pol) sehr einfach lösen in dem man einfach einen Schlitzschraubendreher zwischen Zelle und Verbinder schiebt und dann ein bisschen hebelt. Dies deckt sich mit meinen eigenen Schweißversuchen. Es ist offenbar einfach nicht möglich hier eine so feste Verbindung zu erhalten die nur mit Gewalt zu lösen ist. Auch interessant ist, dass nach dem Lösen des Verbinders vom Plus Pol nicht etwa Material vom Verbinder am Zellenboden zurückbleibt sondern das Gegenteil der Fall ist: In dem Plättchen was sich auf dem Pluspol befindet sind Löcher drin und dieses fehlende Material befindet sich am Verbinder. Das habe ich bei meinen eigenen Schweißversuchen auch schon beobachten können.

Minus Pol - linke Zelle auf dem Foto:

Beim Minus Pol ist alles genau andersrum. hier ist es so wie man es auch von anderen Punktverschweißungen kennt: Man kann die Verbindung nur mit ordentlichem Krafteinsatz lösen, dabei werden Löcher in den Verbinder gerissen und am Pol verbleibt Material vom Verbinder zurück.

Für mich sind das erst mal bestätigende Erkenntnisse. Deutlich bessere Punktschweißungen so wie ich sie bisher am Plus Pol erzielt habe sind offenbar auch in der industriellen Fertigung nicht möglich.

Die Zellen im obigen Pack sind übrigens wirklich defekt, sie haben zusammen 0,1V. Aber darum gings mir ja auch nicht. Vor allem habe ich damit nun genügend Material zum Üben

Ich muss mal schauen wann es mit dem Schweißen weiter gehen kann, gerade halten mich leider 2 Krücken und eine Treppe davon ab in mein Bastelzimmer zu kommen

Piotre

Zuletzt bearbeitet:

Ähnliche Themen

- Antworten

- 4

- Aufrufe

- 611

- Antworten

- 5

- Aufrufe

- 374

- Antworten

- 9

- Aufrufe

- 732

- Antworten

- 16

- Aufrufe

- 2K

- Antworten

- 2

- Aufrufe

- 2K