... viel zu sehen ist da nicht...

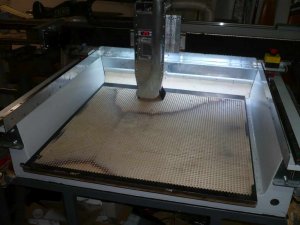

Im Bild wird der fertig montierte Tisch plangefräst.

Vakuumtisch besteht aus zwei Multiplex Siebdruckplatten. Unten 9 mm als luftdichter Abschluß, verschraubt mit der oberen Platte und rundum mit Silikon abgedichtet.

Gewinde sind Rampamuffen.

Obere Platte 15mm, unten sind viele Luftkanäle gefräst. Von oben Sacklöcher 6,0mm und Durchgangslöcher 0,8mm; insgesamt je Größe um die 5800 Stück.

Darauf liegt dann die Bautenschutzmatte 3mm. Ist das gleiche Zeugs wie die Waschmaschinen Schalldämmplatten aus dem Baumarkt, nur dünner und im Netz sehr viel günstiger.

Zentraler Vakuumanschluß ist vorne unten; die Vakuumspannplatte ist ca. 80mm länger wie das Maschinenbett. Spindel kann für Vertikalbearbeitung um die gleichen 80mm vor das Bett fahren.

Den Tisch würde ich heute nicht mehr so bauen. Wieder eine 9mm Sperrholzplatte, in diese werden auch Kanäle gefräst.

Darauf eine 8mm Faserdämmplatte, gibt es für ca. €5,00/m² im Baufachhandel. Kleben mit Ponal und Vakuum auf die Platte mit den Kanälen.

Darauf dann die 3mm Bautenschutzmatte. Die Dämmplatte ist genügend fest und verteilt den Druck ideal, nämlich auch horizontal.

Einfacher geht es nicht und funktioniert perfekt.

Verstehe nicht warum so viele keinen Vakuumtisch verwenden. Von der Anwendung ist dieser sehr komfortabel.

Ich fräse damit auch Negativformen aus 20mm Plexiglas, da ist noch nichts verrutscht.

+++++++++++++++++++++++++

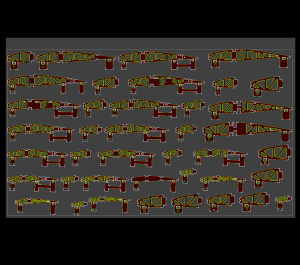

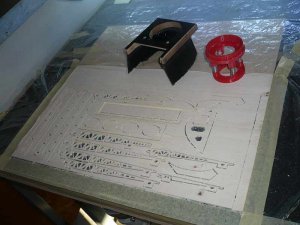

An sich ist das Thema Rippen fräsen gelöst. Ausschnitte werden komplett als Tasche ausgeräumt.

Tabs nur auf den Aussenkonturen; diese sind schnell mit dem Cutter ausgeschnitten.

Lediglich der höhere Aufwand im CAM ist etwas mühsam.

Letztendlich arbeiten beim Durchfräsen der kleinen Rippenausschnitte zwei Kräfte gegeneinander. Das Vakuum soll die ausgeschnittenen Teile festhalten. Die Staubabsaugung soll den Arbeitsraum sauber halten.

Dass dieses nicht prozesssicher zusammen machbar ist sollte klar sein.

Sheetcam ist keine Option für mich, komme mit Estlcam prima klar.

Kaufe die Pappelsperrholzplatten beim Holzhändler um die Ecke. Plattengröße 2,7x1,7m, kostet etwa €4.-/m² inkl. Ist durchaus verwendbar für kleine Teile; Fehlstellen werden vor dem Fräsen herausgeschnitten.

Von der Festigkeit sind die 3mm Pappelteile durchaus vergleichbar mit 2mm Balsa mittelhart.

Und auch sehr leicht.

Halbrippe ist ca. 65mm lang

Vollrippe ist ca. 240mm lang.

Gruß

Mike