FAFNIR – Ein fliegender Drache?

von Knut Zink.

Wer kennt ihn nicht? Wagner-Fans wissen sofort, wovon die Rede ist, obwohl sie einwenden werden, dass er eigentlich Fafner heißt. Kenner der Oldtimer-Szene von der Wasserkuppe verbinden mit diesem Namen unweigerlich den bekanntesten Segelflieger dieser Zeit – Günther Groenhoff. („...er selbst schrieb seinen Vornamen immer ohne ‚th’...“ aus Peter Riedel, Erlebte Rhöngeschichte, 1927-1932, S. 95)

1929 konstruierte Alexander M. Lippisch einen Hochleistungssegler, der war genau „auf Groenhoffs zierliche Statur zugeschnitten“ (Zitat: Martin Simons, Segelflugzeuge 1920 bis 1945, S. 65) war. Es war ein Segler mit 19 m Spannweite, Knickflügel in Hochdeckeranordnung und, als Besonderheit, mit einer Cockpithaube, die rechts und links zwei kleine Sichtöffnungen ohne Verglasung hatte. Jeder kennt auch das anscheinend einzige Bild des FAFNIR kurz nach dem Gummiseilstart auf der Wasserkuppe. Damals war fotografieren eben noch ein sehr teures Hobby, das erklärt die seltenen Schwarzweißbilder von Flugzeugen aus dieser Zeit.

Dieser Segler wurde schon oft als Modell nachgebaut, in allen möglichen Maßstäben und Ausführungen.

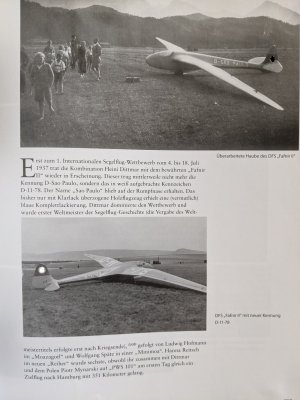

Wer kennt aber den FAFNIR 2? Warum hatte dieser Segler den Namen „Sao Paulo“? In Martin Simons’ Buch (S. 70) steht nur, dass Lippisch seiner Neukonstruktion „zu Ehren der brasilianischen Stadt, die hierfür finanzielle Mittel zur Verfügung gestellt hatte, den Namen São Paulo“ gegeben hat. Warum und von wem Geld aus Südamerika für ein Segelflugzeug auf der Wasserkuppe nach Deutschland geflossen ist, das steht da leider nicht. Heini Dittmar stellte damit beim Rhön-Wettbewerb 1934 mit 375 Kilometern einen neuen Streckenweltrekord auf.

Die auffälligsten Unterschiede zum FAFNIR sind die Mitteldeckeranordnung und die geschlossene, verglaste Kabinenhaube.

Vor 30 Jahren hatte ich schon einmal einen FAFNIR (die erste Variante) gebaut, nach einem Nietzer-Plan mit 3,80 m Spannweite. Nun fand ich einen gut abgelagerten Bauplan für den FAFNIR 2, auch mit einer Spannweite von 3,80 m und beschloss, diesmal diese seltenere Variante des FAFNIR zu bauen.

Rumpf

Da ich mich immer noch nicht, dem allgemeinen Trend folgend, zum Kauf einer CNC-Fräse entschließen konnte, musste ich den Bau wieder mal traditionell beginnen.

Die Rumpfspanten wurden vom Plan auf Transparentpapier gezeichnet und, nach etlichen Korrekturen, mit Blaupauspapier auf 3 mm Sperrholz übertragen. Die Änderungen betrafen neben anderem auch die Ausschnitte für die Gurte und die Verlängerung der Füßchen um 5 mm, um den Kiel noch auf dem Baubrett einfügen zu können.

Da ich abweichend vom Plan die Flügelsteckung mit einem Flachstahl realisiert habe, vorgesehen waren eigentlich zwei Rundstähle, und die Steckung auch im Holm unterbringen wollte, musste ich hinter dem Spant 4 noch einen Hilfsspant 4a vorsehen. Dieser liegt genau da, wo sich der Flügelholm befindet und auf diesem Hilfsspant habe ich die Messinghülse für die Flachstahlsteckung platziert, schön in einem Sperrholz-Sandwich eingebettet. Spant 4 und 4a haben genau einen Abstand von 15 mm. So konnte ich beide mit 15 x 15 mm Kiefernleisten zusammenkleben, das ist sehr stabil!

Vorne, an der Flügelnase, habe ich ein CfK-Rohr eingesetzt, um bei härteren Landungen ein Vorwippen der Flügel zu verhindern und vermeide damit Beschädigungen des Rumpfs.

Der vordere Rumpfabschluss…

…und der hintere Rumpfabschluss.

Der Rumpf wird mit Streifen aus 3 mm Balsa beplankt. Das erscheint zunächst etwas zu viel des Guten. Wenn man aber den Rumpf verschleift, ist man froh, etwas mehr Material zu haben, damit man nicht gleich Löcher reinschleift. Zuletzt habe ich den Rumpf noch mit 25 g/m²-GfK überzogen.

Die Rumpfspitze.

Weil ich vermutete, mindestens 500 g Blei in der Nase zu brauchen, habe ich vorsorglich schon mal 146 g eingebaut.

Epoxi war mir eigentlich zu schade, also nahm ich Weißleim. Es schaut aus wie Heidelbeersuppe.

Letztlich habe ich auf beiden Seiten des Nasenspantes insgesamt 450 g Blei eingegossen.

Eine Eigenbau-Schleppkupplung kommt in die Rumpfnase.

Die Nase ist verschliffen.

Kabinenhaube

Der Rahmen besteht aus zwei ganzen Spanten, zwei bogenförmigen Spanten und zwei Längsgurten. Die Verglasung aus 0,5 mm Plexiglas ist mit Schrauben am Rahmen befestigt. Sie entspricht nicht ganz der Originalhaube, aber für dieses kleine Modell geht es schon.

Als Haubenverschluss habe ich das schon bewährte drehbare Venturirohr hergestellt. Ich finde das raffinierter als einen einfachen Stahldraht unter dem Flügelanschluss zu platzieren.

Flügel

Die Rippen habe ich in vier Blöcken gefertigt: Je ein Block vom Rumpf bis zum Knick und je einen Block vom Knick bis zur Flügelspitze. Ich mache immer Rippenblöcke für die linke und die rechte Flügelhälfte getrennt, da ich die Sperrholzmusterrippen der Blöcke dann gleich mit in den Flügel einbauen kann. Da die Flügel nach außen hin ziemlich spitz zulaufen und die äußeren Rippen damit ziemlich kurz sind, muss ich ohnehin zwei getrennte Blöcke machen, damit diese mit M3-Gewindestangen zusammen gespannt werden können.

Als Holmleisten habe ich 3 x 10 mm Kiefernleisten genommen. Die gleichen Leisten kommen als Rumpfgurte zum Einsatz. Daher musste ich nur eine Leistengröße herstellen.

Da der Flügelknick nur 19° beträgt, ist zwar eine Helling nötig, konnten die Holmleisten aber ohne Schäftung gut über den Knick geführt werden. Bis zum Knick habe ich den Holm beidseitig mit 3 mm Sperrholz verkastet, vom Knick nach außen beidseitig mit 3 mm Balsa.

Als Flügelsteckung habe ich einen 14 x2 mm Flachstahl (senkrecht stehend) in entsprechenden Messinghülsen vorgesehen. Die Steckung verläuft natürlich innerhalb des Holmes. Deshalb habe ich die ersten drei Rippen nach der Abschlussrippe nochmal aus 3 mm Sperrholz ausgesägt und mit den vorhandenen Balsarippen zusammengeklebt. Der Flachstahl ragt jetzt 35 cm in den Flügel hinein.

In die Anschlussrippe kommt noch ein 9-poliger D-sub-Stecker für das Querruderservo und zwei kurze 6 mm Buchenrundstäbe, die den Flügel gegen Verdrehen sichern. Ein „Flächen-lock“ hält die Flügel fest am Rumpf. Damit die Flügel bei einer härteren Landung nicht durch nach-vorne-wippen den Rumpf eindrücken, liegt direkt hinter Spant 3 ein CfK-Stab.

Die Nasenleiste besteht aus 10 mm Balsa mit 5 mm tiefen Aussparungen für die Rippen. Die Endleiste wird, wie die restliche Beplankung, aus 1,5 mm Balsa hergestellt. Die Nasenbeplankung habe ich mit Pattex angeklebt, was bei diesen kleineren Flächen durchaus sinnvoll ist. Die Rippenaufleimer sind 6 mm breite und 1,5 mm dicke Balsastreifen.

Etwas aufwändiger waren die Querruder herzustellen. Zuerst habe ich die Beplankungsstreifen aus 1,5 mm Balsa auf der Oberseite des Flügels aufgebracht. Anschließend habe ich den Flügel umgedreht und die Querruderverkastung (zweimal) aus 4 mm Balsastücken von unten auf die Beplankung geklebt. Das ist zwar etwas mühsam, weil jedes Stück einzeln angefertigt werden muss, es lohnt sich aber.

Die Scharniere der Querruder bestehen aus 2 mm GfK-Laschen mit einer 2 mm GfK-Achse. So sind sie leicht demontierbar. Zwei auf einem Sperrholz-Deckel montierte flache Flächenservos treiben die Querruder an. Sie lassen sich somit leicht austauschen.

Höhenleitwerk (HLW)

Das HLW ist als Pendelleitwerk ausgeführt. Der vordere Teil besteht aus einem 10 mm Balsabrett, in das Einschnitte für die Rippen gesägt werden. Darin werden Dreiecksrippen verklebt. Die Endleiste aus 3 mm Balsa, ist ebenfalls mit Schlitzen für die Rippen versehen.

Die Steckung habe ich aus 5 mm CfK-Stangen gemacht, die in 6 mm Messingrohren stecken.

Ein Winkelhebel aus Messingblech mit Messingrohrstücken wird im Rumpf eingebaut. Eine CfK-Schubstange betätigt das HLW.

Seitenleitwerk (SLW)

Die SLW-Dämpfungsfläche besteht aus 3 mm Balsa-Dreiecksrippen auf einem 3 mm Sperrholzholm und wird mit 1,5 mm Balsa beplankt.

Das Seitenruder wird aus Dreiecksrippen auf einem 3 mm Sperrholzholm aufgebaut und nicht beplankt, nur bespannt. Es wird über Seile angelenkt.

Finish

Für Oldtimer immer wieder gut ist die Bespannung mit dem bewährten KOVERALL. Die habe ich natürlich auch gewählt.

Dieses Gewebe wird mit ADLER Soloplast G70-Lack auf die Holzteile geklebt, danach vorsichtig mit dem Bügeleisen an den Rändern angebügelt und die Freiflächen gespannt. Zuletzt wird alles noch zweimal mit diesem Lack gestrichen. Das ergibt eine sehr feste, leicht milchig-transparente Oberfläche. Ein einmaliges Flugbild, bei dem der filigrane Aufbau sichtbar wird, ist das Ergebnis.

Den Rumpf habe ich mit 25 g/m²-GfK überzogen.

Rumpf, Flächen und Leitwerke werden an den Bereichen, wo Holz unter der Bespannung ist, sandfarben gestrichen oder gerollt. Das Original war zwar Holz-natur, das gefiel mir aber beim Modell nicht. Da hätte man eventuell Sperrholzbeplankungen verwenden müssen.

Flug

Das Einfliegen erfolgte bei geringem Wind zunächst an einen flachen Hang (Lehrbuch!). Der Schwerpunkt lag genau an der im Plan eingezeichneten Stelle.

Der FAFNIR ging leicht aus der Hand und flog ohne irgendwelche Schwierigkeiten schön geradeaus. Nach etwa 100 m habe ich eine leichte Linkskurve eingeleitet, der FAFNIR folgte willig. Die Ruderausschläge mussten nicht korrigiert werden, alles passte.

Ein paar Tage später war kräftiger Hangwind. Auch jetzt flog der FAFNIR sofort sehr gut und ließ sich einwandfrei steuern. Man merkte, dass das Profil am Innenflügel bis zum Knick ein Thermikprofil und am Außenflügel ein Profil mit gerader Unterseite ist. Meine Bedenken wegen der starken Zuspitzung der Flügel erwiesen sich als unbegründet.

Es ist einfach etwas anderes, wenn man ein selbstgebautes Modell mit dieser Optik fliegt als ein modernes Zweckmodell. Ich bin nicht einmal sicher, dass es große Leistungsunterschiede gibt.

Die Landung auf einer normalen Wiese, also kein kurzer Golfrasen, ist unproblematisch. Nur gehen meistens die Multilocks auf und die Flügel werden etwa 5 cm vom Rumpf weggezogen, wenn die Flügel im Gras hängenbleiben. Das macht aber nichts, da die D-sub-Stecker genügend lange Kabel haben und nicht fest mit den Flügeln verbunden sind.

Mein Fazit

Die "Alten" konnten es eben noch. Der Bauplan ist ohne Fehler und die Bauweise ganz ohne CNC-Fräse und 3D-Drucker funktioniert auch perfekt. Ich habe am 31. Mai mit dem Bau begonnen und war am 9. August bereit zum Erstflug. Ich habe mir damit einen handlichen, kofferraumfreundlichen und noch dazu gut fliegenden Oldtimer gebaut, der sich wohltuend von der Styro- und ARF-Masse abhebt. Vielleicht sollten das mehr Modellflieger öfter mal ausprobieren. Es ist einfach ein schönes Gefühl und noch dazu billig. Ich schätze, dass ich etwa 150 € ausgegeben habe. Dabei sind die Servos noch der größte Posten gewesen. Das war vor den derzeitigen Krisen – 2022!

| Technische Daten: FAFNIR 2 im Maßstab 1:5 | Einheit | Maßzahl/Bemerkung |

|---|---|---|

| Spannweite | mm | 3800 |

| Länge | mm | 1400 |

| Flügelfläche | dm² | ~ 85 |

| Abfluggewicht | g | ~ 4000 |

| Flächenbelastung | g/dm² | ~ 47 |

| Profil | Clark Y mod. | |

| Schwerpunkt | gemäß Plan |

gibt eine einzige Farbaufnahme von dem Flieger nach einem Unfall in dem Buch über Hans Jacobs von Peter Ocker

gibt eine einzige Farbaufnahme von dem Flieger nach einem Unfall in dem Buch über Hans Jacobs von Peter Ocker