Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

254 cm LM-Ultimate mit 4-Zylinder Antrieb, Bau- und Tuningbericht

- Ersteller Gregor A

- Erstellt am

Gregor A

User

Haifisch Kiemen / Lüftungsrippen

Haifisch Kiemen / Lüftungsrippen

Hi Jürgen,

das hast Du ja superschnell umgesetzt! Sieht sehr gut aus!

Was die "großen" Kiemenlüfter betrifft sind die Aussenmaße perfekt. Wenn ich mir das so mit einem Lineal in der Hand 3D-mäßig vorstelle, finde ich 10 mm Kiemenhöhe (bei einer Kiemenbreite von 50 mm) allerdings recht heftig.

Meinst Du man könnte die Kiemenhöhe noch auf 8 mm reduzieren?

Die "kleinen" Kiemenlüfter sind von der Breite (und auch der Höhe) her perfekt passend. Allerdings könnten die dann doch etwas länger sein. Ich meine, wenn man hier auch 8 Kiemen einplanen würde so kommt man auf 100 mm x 35 mm, richtig? Also wenn möglich, dann mit 8 statt mit 6 Kiemen.

Bin schon auf Deine Vorschläge/Kommentare gespannt!!

Grüße

Gregor

Haifisch Kiemen / Lüftungsrippen

Hi Jürgen,

das hast Du ja superschnell umgesetzt! Sieht sehr gut aus!

Was die "großen" Kiemenlüfter betrifft sind die Aussenmaße perfekt. Wenn ich mir das so mit einem Lineal in der Hand 3D-mäßig vorstelle, finde ich 10 mm Kiemenhöhe (bei einer Kiemenbreite von 50 mm) allerdings recht heftig.

Meinst Du man könnte die Kiemenhöhe noch auf 8 mm reduzieren?

Die "kleinen" Kiemenlüfter sind von der Breite (und auch der Höhe) her perfekt passend. Allerdings könnten die dann doch etwas länger sein. Ich meine, wenn man hier auch 8 Kiemen einplanen würde so kommt man auf 100 mm x 35 mm, richtig? Also wenn möglich, dann mit 8 statt mit 6 Kiemen.

Bin schon auf Deine Vorschläge/Kommentare gespannt!!

Grüße

Gregor

ExtremerAnfänger

User

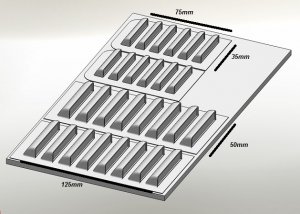

Tiefziehform Kiemen

Tiefziehform Kiemen

Hallo Gregor,

hab mal schnell was gefräst :-) da es 3.Wahl Material ist, muß ich noch mal paar stellen verspachteln und dann kurz mit 600er Naßschleif drüberreiben.. fertig ist die Tiefziehform

wie gewünscht

groß 8er Kiemen gerade

8mm hoch

50mm breit

125mm lang

klein 8er Kiemen gerade

35mm breit

100mm lang

..wenn ich das nächste mal was tiefziehe.. mache ich Dir ein Set aus 0,8mm ABS fertig

Gruß

Jürgen

Tiefziehform Kiemen

Hallo Gregor,

hab mal schnell was gefräst :-) da es 3.Wahl Material ist, muß ich noch mal paar stellen verspachteln und dann kurz mit 600er Naßschleif drüberreiben.. fertig ist die Tiefziehform

wie gewünscht

groß 8er Kiemen gerade

8mm hoch

50mm breit

125mm lang

klein 8er Kiemen gerade

35mm breit

100mm lang

..wenn ich das nächste mal was tiefziehe.. mache ich Dir ein Set aus 0,8mm ABS fertig

Gruß

Jürgen

Anhänge

Gregor A

User

Tiefziehform Kiemen

Tiefziehform Kiemen

Hallo Jürgen,

Mensch, sieht exorbitant klasse aus! Vielen Dank für die Konstruktion!

Mit diesen Lüftungskiemen kann ich dann die warme Luft optimal aus dem Rumpf der Ultimate befördern! Dabei werden die "großen" Lüftungskiemen in 2er Reihen unter dem Rumpf montiert und die "kleinen" und schmalen Lüftungskiemen werden hinten direkt unter dem Höhenleitwerk in die Rumpfseitenwände eingebaut.

Werde dann später mit Photos über den Einbau berichten!

Bin schon sehr auf die ABS-Tiefziehteile gespannt!

Grüße und einen guten Rutsch allen Doppeldecker-Fans!

Gregor

Tiefziehform Kiemen

Hallo Jürgen,

Mensch, sieht exorbitant klasse aus! Vielen Dank für die Konstruktion!

Mit diesen Lüftungskiemen kann ich dann die warme Luft optimal aus dem Rumpf der Ultimate befördern! Dabei werden die "großen" Lüftungskiemen in 2er Reihen unter dem Rumpf montiert und die "kleinen" und schmalen Lüftungskiemen werden hinten direkt unter dem Höhenleitwerk in die Rumpfseitenwände eingebaut.

Werde dann später mit Photos über den Einbau berichten!

Bin schon sehr auf die ABS-Tiefziehteile gespannt!

Grüße und einen guten Rutsch allen Doppeldecker-Fans!

Gregor

Gregor A

User

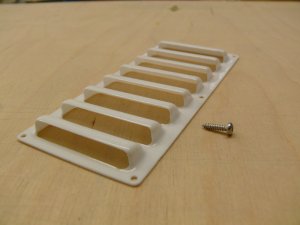

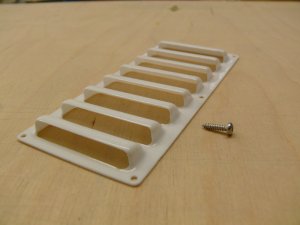

Teil 33: Vorbereitung Rumpfentlüftung

Teil 33: Vorbereitung Rumpfentlüftung

Hallo zusammen,

nachdem mir Jürgen (siehe auch hier: http://www.modellstaender.de/eshop/index.php?page=product&info=92) in Windeseile die Lüftungskiemen nach Maß tiefgezogen hat, hab ich mal schnell eines der kleinen Lüftungsgitter fertig gemacht. Die Abmessungen (aussen) sind: 110 mm x 48 mm, das Gewicht: siehe Photo!!

Die kleinen Lüftungsgitter werden bei der Ulti hinten direkt unter dem Höhenleitwerk positioniert. Detailierter Bericht kommt dann später!

@Jürgen: Haste klasse gemacht!! Passt perfekt!! Vielen Dank!!

Grüße an alle!

Gregor

Teil 33: Vorbereitung Rumpfentlüftung

Hallo zusammen,

nachdem mir Jürgen (siehe auch hier: http://www.modellstaender.de/eshop/index.php?page=product&info=92) in Windeseile die Lüftungskiemen nach Maß tiefgezogen hat, hab ich mal schnell eines der kleinen Lüftungsgitter fertig gemacht. Die Abmessungen (aussen) sind: 110 mm x 48 mm, das Gewicht: siehe Photo!!

Die kleinen Lüftungsgitter werden bei der Ulti hinten direkt unter dem Höhenleitwerk positioniert. Detailierter Bericht kommt dann später!

@Jürgen: Haste klasse gemacht!! Passt perfekt!! Vielen Dank!!

Grüße an alle!

Gregor

Gregor A

User

Haifisch Kiemen / Lüftungsrippen

Haifisch Kiemen / Lüftungsrippen

Hallo zusammen,

hab im letzten Post die "falsche" Web-Adresse gepostet!

Für die Lembeck Ultimate bzw. änlich gebaute Rümpfe mit "glatten" Flächen eignen sich die folgenden Lüftungsrippen bestens:

http://www.modellstaender.de/eshop/index.php?page=product&info=94

Nochmal vielen Dank an Jürgen für seinen prompten Einsatz!!

Grüße und eine schöne Woche

Gregor

Haifisch Kiemen / Lüftungsrippen

Hallo zusammen,

hab im letzten Post die "falsche" Web-Adresse gepostet!

Für die Lembeck Ultimate bzw. änlich gebaute Rümpfe mit "glatten" Flächen eignen sich die folgenden Lüftungsrippen bestens:

http://www.modellstaender.de/eshop/index.php?page=product&info=94

Nochmal vielen Dank an Jürgen für seinen prompten Einsatz!!

Grüße und eine schöne Woche

Gregor

Gregor A

User

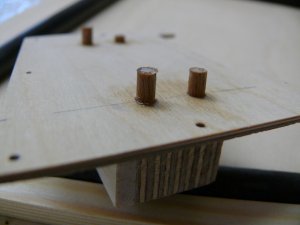

Teil 34: Neue Servodeckel Höhenruder

Teil 34: Neue Servodeckel Höhenruder

Servus Doppeldeckergemeinde,

ja, das Pitts-Treffen naht und so muss man langsam die in der letzten Saison aufgelaufenen kleineren "Optimierungsbaustellen" in Angriff nehmen. Ich gehe dabei von hinten nach vorne vor und so waren als erstes die Servodeckel der Höhenruder an der Reihe.

und so muss man langsam die in der letzten Saison aufgelaufenen kleineren "Optimierungsbaustellen" in Angriff nehmen. Ich gehe dabei von hinten nach vorne vor und so waren als erstes die Servodeckel der Höhenruder an der Reihe.

Die weiter vorne im Thread (http://www.rc-network.de/forum/show...-Zylinder-Antrieb-Bau-und-Tuningbericht/page2) bei post #19 beschriebene Lösung wurde ja auch schon von prominenter Seite (gell Wolfgang! ) vorsichtig kritisiert. Mir gefällt die Lösung mittlerweile auch nicht mehr und so wurden kurzerhand neue Servodeckel geschnitzt!

) vorsichtig kritisiert. Mir gefällt die Lösung mittlerweile auch nicht mehr und so wurden kurzerhand neue Servodeckel geschnitzt!

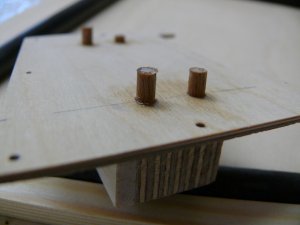

Dabei harze ich (schon wie bei den neu gebauten Querruderdeckeln) Klötzchen aus starker Multiplex-Platte auf die eigentlichen Servodeckel aus 1,5 mm Flugzeugsperrholz. So kann man dann die Servos schwingungsgedämpft mit den Gummitüllen und den allseits beliebten Inbus-Spaxschrauben

befestigen:

befestigen:

Die Verleimung der Multiplex-Klötze wird noch von der Deckelseite mit 4 mm Buchendübeln und etwas Harz verstärkt:

Am Ende ergibt das eine saubere, haltbare Lösung und sogar ein paar Gramm gespartes Gewicht!

Euch allen eine schöne Woche!

Gregor

Teil 34: Neue Servodeckel Höhenruder

Servus Doppeldeckergemeinde,

ja, das Pitts-Treffen naht

und so muss man langsam die in der letzten Saison aufgelaufenen kleineren "Optimierungsbaustellen" in Angriff nehmen. Ich gehe dabei von hinten nach vorne vor und so waren als erstes die Servodeckel der Höhenruder an der Reihe.

und so muss man langsam die in der letzten Saison aufgelaufenen kleineren "Optimierungsbaustellen" in Angriff nehmen. Ich gehe dabei von hinten nach vorne vor und so waren als erstes die Servodeckel der Höhenruder an der Reihe.Die weiter vorne im Thread (http://www.rc-network.de/forum/show...-Zylinder-Antrieb-Bau-und-Tuningbericht/page2) bei post #19 beschriebene Lösung wurde ja auch schon von prominenter Seite (gell Wolfgang!

) vorsichtig kritisiert. Mir gefällt die Lösung mittlerweile auch nicht mehr und so wurden kurzerhand neue Servodeckel geschnitzt!

) vorsichtig kritisiert. Mir gefällt die Lösung mittlerweile auch nicht mehr und so wurden kurzerhand neue Servodeckel geschnitzt!Dabei harze ich (schon wie bei den neu gebauten Querruderdeckeln) Klötzchen aus starker Multiplex-Platte auf die eigentlichen Servodeckel aus 1,5 mm Flugzeugsperrholz. So kann man dann die Servos schwingungsgedämpft mit den Gummitüllen und den allseits beliebten Inbus-Spaxschrauben

befestigen:

befestigen:

Die Verleimung der Multiplex-Klötze wird noch von der Deckelseite mit 4 mm Buchendübeln und etwas Harz verstärkt:

Am Ende ergibt das eine saubere, haltbare Lösung und sogar ein paar Gramm gespartes Gewicht!

Euch allen eine schöne Woche!

Gregor

Gregor A

User

Teil 35: Seitenruder-1

Teil 35: Seitenruder-1

Hallo zusammen,

wie ganz zu Anfang in Post #11 berichtet, hatte ich das Seitenruderblatt zur Gewichtsreduktion im EMHW-Style komplett neu aufgebaut. Dabei konnten insgesamt 105g (- 30%) an Gewicht gegenüber dem Bausatzoriginal eingespart werden.

Leider hat sich aber das mit Oratex bespannte Seitenruderblatt während der Saison 2013 deutlich verzogen!

Es gibt in diesem Forum zwar Mitleser die fest davon ausgehen, dass der Verzug durch gelegentliches "Dagegentreten"

meinerseits verursacht wurde! Ich bin jedoch mittlerweile recht sicher, dass das nur 12 mm starke Seitenruderblatt bei den "tablettartigen" Abmessungen auf Dauer keine echte Chance (gegen Verzug) hatte.......

meinerseits verursacht wurde! Ich bin jedoch mittlerweile recht sicher, dass das nur 12 mm starke Seitenruderblatt bei den "tablettartigen" Abmessungen auf Dauer keine echte Chance (gegen Verzug) hatte.......

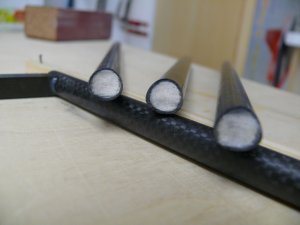

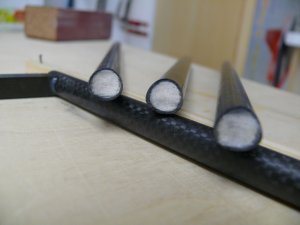

Also muss nun was stabileres (leichteres?) und dauerhaft verzugfreies her............was mich am Ende dazu bewogen hat, das Ruderblatt im Wesentlichen aus Kohlerohren neu zu bauen!

Vom Prinzip her sollten alle linearen, geraden Bauteile aus Kohlerohren bzw. Kohleprofilen und die runden, geschwungenen Bauteile aus Balsa hergestellt werden.

Also hab ich zunächst die "Nasenleiste" (12 mm Kohlerohr) des Seitenruderblattes mit einem 10 mm Balsastab "gefüllt" und die Position der Scharniere angezeichnet. Die Balsafüllung gibt dabei hinterher den eingeharzten Scharnieren den sicheren Halt.

Die Schlitze für die Scharniere wurden auf dem Koordinatentisch exakt mittig und fluchtend in das "Nasenleistenrohr" gebohrt/gefräst:

Damit ist der Anfang gemacht und die Nasenleiste des neuen Seitenruderblattes sitzt genau da wo sie hinsoll:

Vom Bauprinzip sitzen zwischen der Nasen- und Endleise aus 12 mm Kohlerohr waagerecht und parallel Streben, die ebenfalls aus 12 mm Kohlerohr hergestellt werden. Die Strebenrohre müssen dazu am Ende jeweils entsprechend rund ausgefräst werden. Abschließend habe ich dann in die Rohrenden jeweils einen kurzen Stopfen aus 10 mm Balsavollstab eingeharzt. Dies vergrößert nicht nur die Klebefläche sondern hilft auch noch Harz bei der Verklebung mit der Nasen- und Endleiste zu sparen!

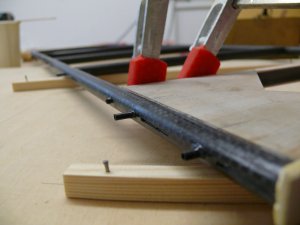

Vor der Verklebung der Streben werden nochmal alle Passungen geprüft:

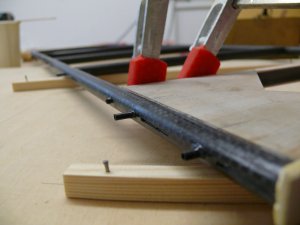

Schließlich erfolgte die Verklebung aller Bauteile in einer einfachen Helling. Die Ausrichtung (Scharnierschlitze) der Nasenleiste gelang mit Hilfe kleiner Hilfsbrettchen (in den Scharnierschlitzen). So aufgespannt lässt sich schon gut die Form des neuen Seitenruderblattes erkennen:

So, das wars erstmal für diese Woche!

Grüße an alle Ultimate-Fans!

Gregor

Teil 35: Seitenruder-1

Hallo zusammen,

wie ganz zu Anfang in Post #11 berichtet, hatte ich das Seitenruderblatt zur Gewichtsreduktion im EMHW-Style komplett neu aufgebaut. Dabei konnten insgesamt 105g (- 30%) an Gewicht gegenüber dem Bausatzoriginal eingespart werden.

Leider hat sich aber das mit Oratex bespannte Seitenruderblatt während der Saison 2013 deutlich verzogen!

Es gibt in diesem Forum zwar Mitleser die fest davon ausgehen, dass der Verzug durch gelegentliches "Dagegentreten"

meinerseits verursacht wurde! Ich bin jedoch mittlerweile recht sicher, dass das nur 12 mm starke Seitenruderblatt bei den "tablettartigen" Abmessungen auf Dauer keine echte Chance (gegen Verzug) hatte.......

meinerseits verursacht wurde! Ich bin jedoch mittlerweile recht sicher, dass das nur 12 mm starke Seitenruderblatt bei den "tablettartigen" Abmessungen auf Dauer keine echte Chance (gegen Verzug) hatte.......Also muss nun was stabileres (leichteres?) und dauerhaft verzugfreies her............was mich am Ende dazu bewogen hat, das Ruderblatt im Wesentlichen aus Kohlerohren neu zu bauen!

Vom Prinzip her sollten alle linearen, geraden Bauteile aus Kohlerohren bzw. Kohleprofilen und die runden, geschwungenen Bauteile aus Balsa hergestellt werden.

Also hab ich zunächst die "Nasenleiste" (12 mm Kohlerohr) des Seitenruderblattes mit einem 10 mm Balsastab "gefüllt" und die Position der Scharniere angezeichnet. Die Balsafüllung gibt dabei hinterher den eingeharzten Scharnieren den sicheren Halt.

Die Schlitze für die Scharniere wurden auf dem Koordinatentisch exakt mittig und fluchtend in das "Nasenleistenrohr" gebohrt/gefräst:

Damit ist der Anfang gemacht und die Nasenleiste des neuen Seitenruderblattes sitzt genau da wo sie hinsoll:

Vom Bauprinzip sitzen zwischen der Nasen- und Endleise aus 12 mm Kohlerohr waagerecht und parallel Streben, die ebenfalls aus 12 mm Kohlerohr hergestellt werden. Die Strebenrohre müssen dazu am Ende jeweils entsprechend rund ausgefräst werden. Abschließend habe ich dann in die Rohrenden jeweils einen kurzen Stopfen aus 10 mm Balsavollstab eingeharzt. Dies vergrößert nicht nur die Klebefläche sondern hilft auch noch Harz bei der Verklebung mit der Nasen- und Endleiste zu sparen!

Vor der Verklebung der Streben werden nochmal alle Passungen geprüft:

Schließlich erfolgte die Verklebung aller Bauteile in einer einfachen Helling. Die Ausrichtung (Scharnierschlitze) der Nasenleiste gelang mit Hilfe kleiner Hilfsbrettchen (in den Scharnierschlitzen). So aufgespannt lässt sich schon gut die Form des neuen Seitenruderblattes erkennen:

So, das wars erstmal für diese Woche!

Grüße an alle Ultimate-Fans!

Gregor

Gregor A

User

Teil 36: Seitenruder-2

Teil 36: Seitenruder-2

Hallo zusammen,

weiter gehts mit dem Bau des neuen Seitenruders. Die oberste (im Photo rechts) und die untersten beiden Kohlestreben (im Photo links) wurden aus 10 x 10 mm Kohlehohlprofil hergestellt und exakt eingepasst.

Daran wurden dann die "formgebenden" Teile (oberer "Randbogen" und auch die Abrundung am hinteren, unteren Ende) sowie der Bereich für die Aufnahme der Ruderhörner aus 10 mm Vollbalsa angeharzt:

Für die Aufnahme/Auflage der Gabriel-Ruderhörner wurde das eingepasste Vollbalsateil zusätzlich mit einem Klötzchen aus 10 mm Pappelsperrholz verstärkt:

Die 10 x 10 mm Kohlehohlprofile (und die daran angebrachten 10 mm Vollbalsaformteile) wurden dann im nächsten Arbeitsschritt beidseitig mit 1 mm Balsa und der Bereich der Ruderhornaufnahme mit 1 mm Flugzeugsperrholz beplankt. Dies liefert dann mit 12 mm die gleiche "Dicke" wie die bisher bereits verbauten 12 mm Kohlerohre. Außerdem sorgt diese Maßnahme für eine gute und sichere Einleitung der Ruderkräfte in das Seitenruderblatt:

Zur Optimierung der "Kraftübertragung" wurden an der Nasenleiste des Seitenruderblattes noch insgesamt 5 Stück 4 mm Kohledübel durch das Nasenleistenrohr bis in die Ruderhornaufnahme bzw. die Kohlequerstreben eingeharzt:

Zur Vergrößerung der Auflage der späteren Folienbespannung wurde dann zwischen jede Kohlestrebe noch jeweils eine weitere Strebe aus 4 mm Balsa eingeharzt. Nach dem Verschleifen wurden die Gabriel-Ruderhörner eingepasst und das neue Seitenruderblatt zur Probe montiert:

Passt perfekt und ist bocksteif!

Spannend ist dann noch die Frage: Wie schwer ist es denn nun am Ende? So wie auf dem Photo zu sehen, bleibt die Waage bei 220 g stehen!

Meine EMHW-Version lag auch nur bei einem Rohbaugewicht von 234 g, kann aber was die Torsionssteifheit betrifft bei Weitem nicht mit der Kohleversion mithalten!

Das dem Bausatz beiliegende Seitenruderblatt wiegt stolze 340 g!

Im Gegensatz zu meinem mit Oratex-2K-Lack gefinishten EMHW-Ruderblatt wird die neue Kohleversion mit leichter Oracover Scale in Weiß bespannt. Vom Jörg hab ich schon einen neuen Dekorsatz für das Seitenruderblatt bekommen. Am Ende steht die Ulti wieder so wie vorher da, nur mit einem neuen, leichteren und absolut verzugsfreien Seitenruderblatt!

So, das wars mal wieder für diese Woche.

Grüße an die Doppeldeckergemeinde!

Gregor

Teil 36: Seitenruder-2

Hallo zusammen,

weiter gehts mit dem Bau des neuen Seitenruders. Die oberste (im Photo rechts) und die untersten beiden Kohlestreben (im Photo links) wurden aus 10 x 10 mm Kohlehohlprofil hergestellt und exakt eingepasst.

Daran wurden dann die "formgebenden" Teile (oberer "Randbogen" und auch die Abrundung am hinteren, unteren Ende) sowie der Bereich für die Aufnahme der Ruderhörner aus 10 mm Vollbalsa angeharzt:

Für die Aufnahme/Auflage der Gabriel-Ruderhörner wurde das eingepasste Vollbalsateil zusätzlich mit einem Klötzchen aus 10 mm Pappelsperrholz verstärkt:

Die 10 x 10 mm Kohlehohlprofile (und die daran angebrachten 10 mm Vollbalsaformteile) wurden dann im nächsten Arbeitsschritt beidseitig mit 1 mm Balsa und der Bereich der Ruderhornaufnahme mit 1 mm Flugzeugsperrholz beplankt. Dies liefert dann mit 12 mm die gleiche "Dicke" wie die bisher bereits verbauten 12 mm Kohlerohre. Außerdem sorgt diese Maßnahme für eine gute und sichere Einleitung der Ruderkräfte in das Seitenruderblatt:

Zur Optimierung der "Kraftübertragung" wurden an der Nasenleiste des Seitenruderblattes noch insgesamt 5 Stück 4 mm Kohledübel durch das Nasenleistenrohr bis in die Ruderhornaufnahme bzw. die Kohlequerstreben eingeharzt:

Zur Vergrößerung der Auflage der späteren Folienbespannung wurde dann zwischen jede Kohlestrebe noch jeweils eine weitere Strebe aus 4 mm Balsa eingeharzt. Nach dem Verschleifen wurden die Gabriel-Ruderhörner eingepasst und das neue Seitenruderblatt zur Probe montiert:

Passt perfekt und ist bocksteif!

Spannend ist dann noch die Frage: Wie schwer ist es denn nun am Ende? So wie auf dem Photo zu sehen, bleibt die Waage bei 220 g stehen!

Meine EMHW-Version lag auch nur bei einem Rohbaugewicht von 234 g, kann aber was die Torsionssteifheit betrifft bei Weitem nicht mit der Kohleversion mithalten!

Das dem Bausatz beiliegende Seitenruderblatt wiegt stolze 340 g!

Im Gegensatz zu meinem mit Oratex-2K-Lack gefinishten EMHW-Ruderblatt wird die neue Kohleversion mit leichter Oracover Scale in Weiß bespannt. Vom Jörg hab ich schon einen neuen Dekorsatz für das Seitenruderblatt bekommen. Am Ende steht die Ulti wieder so wie vorher da, nur mit einem neuen, leichteren und absolut verzugsfreien Seitenruderblatt!

So, das wars mal wieder für diese Woche.

Grüße an die Doppeldeckergemeinde!

Gregor

Gregor A

User

Teil 37: Rumpfentlüftung hinten

Teil 37: Rumpfentlüftung hinten

Hallo zusammen,

nachdem das neue Seitenruder mit Oracover Scale in weiss bespannt war, hab ich den in der Zwischenzeit von Jörg nachgelieferten Dekorbogen aufgebracht. Das neue Ruderblatt wiegt fertig gefinisht nur noch 285 g und ist damit nochmal 57 g leichter als das (verzogene) "alte" (links):

Die Nutzung von Telemetriesensoren lieferte im letzten Sommer doch so manche Überraschung! So habe ich bei 31°C Aussentemperatur an verschiedenen Stellen im Rumpfinneren nach ca. 3 Minuten Flugzeit reproduzierbar Temperaturen zwischen 70 und 76°C gemessen!!

Offensichtlich wird der Rumpf (die MTW TD-110 liegen etwa zur Hälfte im Rumpfinneren) noch nicht ausreichend durchlüftet. Daher steht die Überarbeitung der Rumpfentlüftung in diesem Winter natürlich ganz oben auf der Prioritätenliste.

Neben der Entlüftung am Rumpfboden (dazu später mehr) habe ich auch ganz hinten am Rumpf eine Entlüftung vorgesehen.

Dazu hat mir Jürgen (Vielen Dank!) entsprechende Lüftungskiemen aus ABS tiefgezogen: http://www.modellstaender.de/eshop/index.php?page=product&info=94

Diese habe ich jeweils rechts und links hinten direkt unter dem Höhenleitwerk positioniert. Somit fallen diese "Lüftungskiemen" nicht weiter auf, wenn das Modell am Boden steht:

So, das wars mal wieder für diese Woche.

Grüße an alle Ulti-Fans!

Gregor

Teil 37: Rumpfentlüftung hinten

Hallo zusammen,

nachdem das neue Seitenruder mit Oracover Scale in weiss bespannt war, hab ich den in der Zwischenzeit von Jörg nachgelieferten Dekorbogen aufgebracht. Das neue Ruderblatt wiegt fertig gefinisht nur noch 285 g und ist damit nochmal 57 g leichter als das (verzogene) "alte" (links):

Die Nutzung von Telemetriesensoren lieferte im letzten Sommer doch so manche Überraschung! So habe ich bei 31°C Aussentemperatur an verschiedenen Stellen im Rumpfinneren nach ca. 3 Minuten Flugzeit reproduzierbar Temperaturen zwischen 70 und 76°C gemessen!!

Offensichtlich wird der Rumpf (die MTW TD-110 liegen etwa zur Hälfte im Rumpfinneren) noch nicht ausreichend durchlüftet. Daher steht die Überarbeitung der Rumpfentlüftung in diesem Winter natürlich ganz oben auf der Prioritätenliste.

Neben der Entlüftung am Rumpfboden (dazu später mehr) habe ich auch ganz hinten am Rumpf eine Entlüftung vorgesehen.

Dazu hat mir Jürgen (Vielen Dank!) entsprechende Lüftungskiemen aus ABS tiefgezogen: http://www.modellstaender.de/eshop/index.php?page=product&info=94

Diese habe ich jeweils rechts und links hinten direkt unter dem Höhenleitwerk positioniert. Somit fallen diese "Lüftungskiemen" nicht weiter auf, wenn das Modell am Boden steht:

So, das wars mal wieder für diese Woche.

Grüße an alle Ulti-Fans!

Gregor

Hallo Gregor,

das ist ja nicht mal mehr grenzwertig.

Priorität richtig gesetzt.

Noch etwas.

Viele stellen ja ihr Modell bei vergleichbarer Konfiguration nach dem Flug auf dem Parkplatz ab und lassen es "abkühlen". Wenn man da nach 5 Minuten die Telemetriesensoren nochmals bemühen würde, gebe es sicher die eine oder andere Überraschung.

Die Nutzung von Telemetriesensoren lieferte im letzten Sommer doch so manche Überraschung! So habe ich bei 31°C Aussentemperatur an verschiedenen Stellen im Rumpfinneren nach ca. 3 Minuten Flugzeit reproduzierbar Temperaturen zwischen 70 und 76°C gemessen!!

das ist ja nicht mal mehr grenzwertig.

Daher steht die Überarbeitung der Rumpfentlüftung in diesem Winter natürlich ganz oben auf der Prioritätenliste.

Priorität richtig gesetzt.

Noch etwas.

Viele stellen ja ihr Modell bei vergleichbarer Konfiguration nach dem Flug auf dem Parkplatz ab und lassen es "abkühlen". Wenn man da nach 5 Minuten die Telemetriesensoren nochmals bemühen würde, gebe es sicher die eine oder andere Überraschung.

Gregor A

User

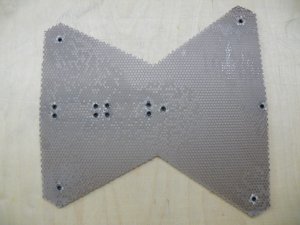

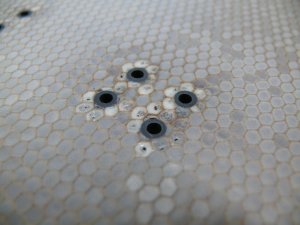

Teil 38: Steckung untere Fläche

Teil 38: Steckung untere Fläche

Hallo zusammen,

@Wolfgang: Ja, grenzwertig ist tatsächlich milde ausgedrückt. Die Ulti wird (zumindest in meinem Falle) im Hochsommer zu ner richtig heißen Kiste!

Da diese Situation für die Bordelektronik ein bedeutendes Risiko darstellt, soll hier durch ein gezieltes Be- und Entlüftungssystem Abhilfe geschaffen werden. Die Entlüftung hinten ist der erste Teil dazu. Die weiteren Baumaßnahmen beschreibe ich dann in einem der nächsten posts......

In der vergangenen Saison habe ich auch beobachtet, dass das untere Steckungsrohr beim Abbauen des Fliegers praktisch nicht mehr aus der im Rumpf eingeharzten Steckrohrhülse herauszubekommen ist. Mehr als einmal habe ich dann fluchend und teilweise unter Anwendung roher Gewalt versucht die unteren Flächen und das Steckrohr ohne Beschädigung des Fliegers vom Rumpf zu trennen!

Auch das vorsichtige und wiederholte Ausschleifen der Steckrohrhülse brachte letztlich keine Abhilfe!

Der Grund für diesen Zustand ist in der nicht gerade überzeugenden Qualität der Steckrohrhülse zu sehen. Diese besteht aus einem einfachen, relativ weichen Kunststoffrohr, welches nicht faserverstärkt ist!

Die Wärmeentwicklung im Rumpf (besonders während der heißen Sommertage) scheint offenbar bei jedem Flugtag zu einem "Schrumpf" der Steckrohrhülse zu führen, was das Steckrohr dann total "festgeknallt".

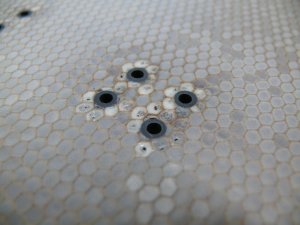

Neben dem auf dem folgenden Photo erkennbaren teilweisen "Ausbruch" der Steckrohrhülse in dem für die Krafteinleitung wichtigen und tragenden Bereich der Rumpfkonstruktion, ist die Steckrohrhülse mit der Zeit auch eingerissen (siehe Photo 2 oben, und 3).

Damit war klar, der ganze Krempel muss raus:

Da die Dimension des Kohlesteckrohrs nicht so marktgängig ist (32 mm Außendurchmesser) musste eine neue Steckrohrhülse der Dimension 32 mm (innen) x 34 mm (außen) neu laminiert werden.

Dazu wurde das Steckrohr hergenommen und nach üblicher Vorgehensweise 9 Lagen ("Umdrehungen") 80 g Glasfaser "drumherum" laminiert, und dann zum Fixieren und Andrücken ein entsprechender Schrumpfschlauch drüber geschrumpft.

Die 9 Lagen Glasfaser liefern dann eine Wandstärke von knapp unter 1 mm.

Nach dem Aushärten wurde die Steckrohrhülse entsprechend abgelängt und dann auf einer Helling (dazu musste ich mal wieder das Wohnzimmer ausräumen ) zusammen mit Steckrohr und den beiden unteren Flächen im Rumpf ausgerichtet.

) zusammen mit Steckrohr und den beiden unteren Flächen im Rumpf ausgerichtet.

Nach entsprechender Fixierung wurden die Flächen abgenommen und die verbliebenen "Lücken" zwischen Aussenseite Steckrohrhülse und den Längsträgern mit Harz "ausgegossen". Damit ist nun eine optimale Krafteinleitung in die tragende Rumpfkonstruktion gegeben.

Am Ende wird dann noch der Pappelsperrholzspant durch einen aus Wabenmaterial hergestellten Spant ausgetauscht.

Jetzt "flutscht" das Steckrohr zum ersten mal einwandfrei und ohne Spiel leicht rein und raus und ich hoffe, dass das die Flucherei auf dem Platz nun der Vergangenheit angehört!

So, das wars mal wieder für diese Woche.

Grüße an alle Doppeldecker Fans!

Gregor

Teil 38: Steckung untere Fläche

Hallo zusammen,

@Wolfgang: Ja, grenzwertig ist tatsächlich milde ausgedrückt. Die Ulti wird (zumindest in meinem Falle) im Hochsommer zu ner richtig heißen Kiste!

Da diese Situation für die Bordelektronik ein bedeutendes Risiko darstellt, soll hier durch ein gezieltes Be- und Entlüftungssystem Abhilfe geschaffen werden. Die Entlüftung hinten ist der erste Teil dazu. Die weiteren Baumaßnahmen beschreibe ich dann in einem der nächsten posts......

In der vergangenen Saison habe ich auch beobachtet, dass das untere Steckungsrohr beim Abbauen des Fliegers praktisch nicht mehr aus der im Rumpf eingeharzten Steckrohrhülse herauszubekommen ist. Mehr als einmal habe ich dann fluchend und teilweise unter Anwendung roher Gewalt versucht die unteren Flächen und das Steckrohr ohne Beschädigung des Fliegers vom Rumpf zu trennen!

Auch das vorsichtige und wiederholte Ausschleifen der Steckrohrhülse brachte letztlich keine Abhilfe!

Der Grund für diesen Zustand ist in der nicht gerade überzeugenden Qualität der Steckrohrhülse zu sehen. Diese besteht aus einem einfachen, relativ weichen Kunststoffrohr, welches nicht faserverstärkt ist!

Die Wärmeentwicklung im Rumpf (besonders während der heißen Sommertage) scheint offenbar bei jedem Flugtag zu einem "Schrumpf" der Steckrohrhülse zu führen, was das Steckrohr dann total "festgeknallt".

Neben dem auf dem folgenden Photo erkennbaren teilweisen "Ausbruch" der Steckrohrhülse in dem für die Krafteinleitung wichtigen und tragenden Bereich der Rumpfkonstruktion, ist die Steckrohrhülse mit der Zeit auch eingerissen (siehe Photo 2 oben, und 3).

Damit war klar, der ganze Krempel muss raus:

Da die Dimension des Kohlesteckrohrs nicht so marktgängig ist (32 mm Außendurchmesser) musste eine neue Steckrohrhülse der Dimension 32 mm (innen) x 34 mm (außen) neu laminiert werden.

Dazu wurde das Steckrohr hergenommen und nach üblicher Vorgehensweise 9 Lagen ("Umdrehungen") 80 g Glasfaser "drumherum" laminiert, und dann zum Fixieren und Andrücken ein entsprechender Schrumpfschlauch drüber geschrumpft.

Die 9 Lagen Glasfaser liefern dann eine Wandstärke von knapp unter 1 mm.

Nach dem Aushärten wurde die Steckrohrhülse entsprechend abgelängt und dann auf einer Helling (dazu musste ich mal wieder das Wohnzimmer ausräumen

) zusammen mit Steckrohr und den beiden unteren Flächen im Rumpf ausgerichtet.

) zusammen mit Steckrohr und den beiden unteren Flächen im Rumpf ausgerichtet.Nach entsprechender Fixierung wurden die Flächen abgenommen und die verbliebenen "Lücken" zwischen Aussenseite Steckrohrhülse und den Längsträgern mit Harz "ausgegossen". Damit ist nun eine optimale Krafteinleitung in die tragende Rumpfkonstruktion gegeben.

Am Ende wird dann noch der Pappelsperrholzspant durch einen aus Wabenmaterial hergestellten Spant ausgetauscht.

Jetzt "flutscht" das Steckrohr zum ersten mal einwandfrei und ohne Spiel leicht rein und raus und ich hoffe, dass das die Flucherei auf dem Platz nun der Vergangenheit angehört!

So, das wars mal wieder für diese Woche.

Grüße an alle Doppeldecker Fans!

Gregor

Lembeck vs EMHW

Lembeck vs EMHW

Hallo Gregor,

....hmmm ich weiß ja nicht, aber ist überhaupt noch ein Brettchen vom ursprünglichen Baukasten von dir unberührt?

.....vielleicht wäre eine EMHW-Bodo Ulbricht-Ulti für dich mit weniger arbeit verbunden gewesen?

.....ducK und wech.....

P.S.: nicht falsch verstehen, die Lembeck Ulti iss schon gut!

gruß Arnd

Lembeck vs EMHW

Hallo Gregor,

....hmmm ich weiß ja nicht, aber ist überhaupt noch ein Brettchen vom ursprünglichen Baukasten von dir unberührt?

.....vielleicht wäre eine EMHW-Bodo Ulbricht-Ulti für dich mit weniger arbeit verbunden gewesen?

.....ducK und wech.....

P.S.: nicht falsch verstehen, die Lembeck Ulti iss schon gut!

gruß Arnd

Gregor A

User

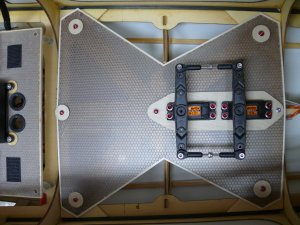

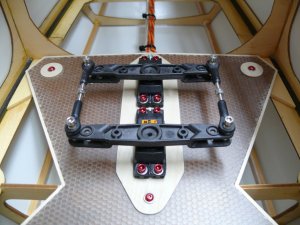

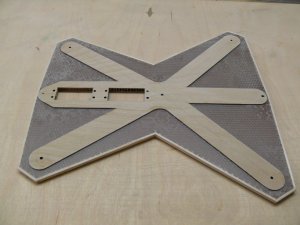

Teil 39: Neues Brettchen......

Teil 39: Neues Brettchen......

Nabend zusammen,

Nachdem das Seitenruderblatt neu aufgebaut ist, ging es an die Überarbeitung des Seitenruderantriebs. In der letzten Saison hatte ich manchmal den Eindruck als ob die Stellkraft (2 x Savöx SA 1283 SG) des Seitenruderantriebs grenzwertig sein könnte.....

Da ich sowieso Servos für meine neue Krill Extra 330sc brauche, habe ich kurzerhand 2 neue Savöx SA 1230 (36 kg @ 6.0 Volt) für die Ulti angeschafft (Die 1283er kommen bei der EA aufs Querruder).

Nach dem Ausbau des "alten" CFK-Pappel-Servobrettes kam selbiges erstmal auf die Waage: 96 g.......nicht gerade leicht!

Tja, mit 2 neuen Servos dachte ich dann sofort dass auch ein neues (leichteres) Servobrett vielleicht nicht schlecht wäre! (Schon wieder ein neues Brettchen..... )

)

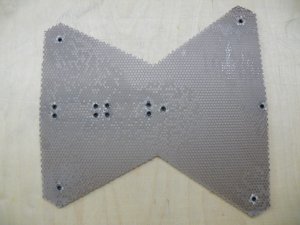

Wesentlich leichter als CFK-Pappel ist natürlich Wabenmaterial. Allerdings muss dieses zur Aufnahme der Ruderkräfte meiner Ulti entsprechend verstärkt werden!

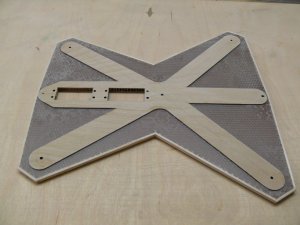

Nach dem Ausschneiden der Form wurden zunächst alle vorgesehenen Bohrungen gesetzt und mit Kohlerohr (3 x 5 mm) ausgebüchst. Von der Unterseite des Servobrettes wurden dann die um die Buchsen herumliegenden Wabenzellen mit Hilfe einer Spritze (Kanüle) mit gefülltem Epoxy (Microballoons) gefüllt.

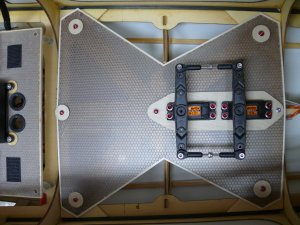

Im nächsten Schritt hab ich die Oberseite des Servobrettes bearbeitet:

Servoausschnitte rein, Einfassung für die Servos aus 1 mm Flugzeugsperrholz aufgeharzt, runde "Unterlagsscheiben" zur Verbesserung der Krafteinleitung aus 1 mm Flugzeugsperrholz aufgeharzt und abschließend eine vollständige Einfassung des Servobrettes aus 2 mm Balsa realisiert:

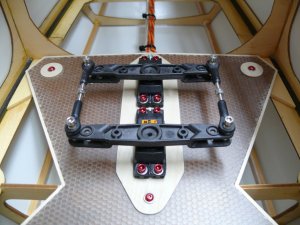

Abschließend noch die Unterseite des Servobrettes modifiziert. Analog zur Oberseite hab ich auch hier aus 1 mm Flugzeugsperrholz eine Einfassung der Servoausschnitte aufgeharzt. Diese weist allerdings noch zusätzlich und sternförmig 5 "Finger" auf, die bis zu den Verschraubungspunkten reichen. Hierdurch werden die Zugkräfte wirkungsvoll auf die Anschraubpunkte verteilt.

Anschließend kam das Servobrett natürlich auf die Waage. Ergebnis: 47 g, kann sich sehen lassen....

Zum Schluß dann die neuen 1230er mit 3 mm Aluschrauben befestigt und dann das neue Servobrett (ebenfalls mit 3 mm Aluschrauben) an seiner Wirkungsstätte verschraubt.

Gefällt mir jetzt viel besser als vorher!

So, das wars mal wieder für diese Woche.

Grüße an alle Ultimate-Fans!

Gregor

Teil 39: Neues Brettchen......

Nabend zusammen,

Nachdem das Seitenruderblatt neu aufgebaut ist, ging es an die Überarbeitung des Seitenruderantriebs. In der letzten Saison hatte ich manchmal den Eindruck als ob die Stellkraft (2 x Savöx SA 1283 SG) des Seitenruderantriebs grenzwertig sein könnte.....

Da ich sowieso Servos für meine neue Krill Extra 330sc brauche, habe ich kurzerhand 2 neue Savöx SA 1230 (36 kg @ 6.0 Volt) für die Ulti angeschafft (Die 1283er kommen bei der EA aufs Querruder).

Nach dem Ausbau des "alten" CFK-Pappel-Servobrettes kam selbiges erstmal auf die Waage: 96 g.......nicht gerade leicht!

Tja, mit 2 neuen Servos dachte ich dann sofort dass auch ein neues (leichteres) Servobrett vielleicht nicht schlecht wäre! (Schon wieder ein neues Brettchen.....

)

)Wesentlich leichter als CFK-Pappel ist natürlich Wabenmaterial. Allerdings muss dieses zur Aufnahme der Ruderkräfte meiner Ulti entsprechend verstärkt werden!

Nach dem Ausschneiden der Form wurden zunächst alle vorgesehenen Bohrungen gesetzt und mit Kohlerohr (3 x 5 mm) ausgebüchst. Von der Unterseite des Servobrettes wurden dann die um die Buchsen herumliegenden Wabenzellen mit Hilfe einer Spritze (Kanüle) mit gefülltem Epoxy (Microballoons) gefüllt.

Im nächsten Schritt hab ich die Oberseite des Servobrettes bearbeitet:

Servoausschnitte rein, Einfassung für die Servos aus 1 mm Flugzeugsperrholz aufgeharzt, runde "Unterlagsscheiben" zur Verbesserung der Krafteinleitung aus 1 mm Flugzeugsperrholz aufgeharzt und abschließend eine vollständige Einfassung des Servobrettes aus 2 mm Balsa realisiert:

Abschließend noch die Unterseite des Servobrettes modifiziert. Analog zur Oberseite hab ich auch hier aus 1 mm Flugzeugsperrholz eine Einfassung der Servoausschnitte aufgeharzt. Diese weist allerdings noch zusätzlich und sternförmig 5 "Finger" auf, die bis zu den Verschraubungspunkten reichen. Hierdurch werden die Zugkräfte wirkungsvoll auf die Anschraubpunkte verteilt.

Anschließend kam das Servobrett natürlich auf die Waage. Ergebnis: 47 g, kann sich sehen lassen....

Zum Schluß dann die neuen 1230er mit 3 mm Aluschrauben befestigt und dann das neue Servobrett (ebenfalls mit 3 mm Aluschrauben) an seiner Wirkungsstätte verschraubt.

Gefällt mir jetzt viel besser als vorher!

So, das wars mal wieder für diese Woche.

Grüße an alle Ultimate-Fans!

Gregor