HaDi

User

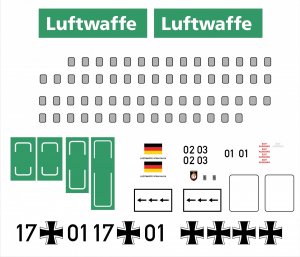

Hallo,

habe heute ein wenig mehr Zeit und den Cockpitbereich geschliffen und grundiert.

Da der Rumpf langsam baulich in die Endphase geht, mach ich mir Gedanken über die Lackierung.

Hier meine beiden Favoriten:

Hamburg Shopper hebt sich sehr von den anderen ab, was auch gewollt ist.

Ich habe hierzu bereits die Freigabe des Designbüros, damit keine Urheberrechte verletzt werden

Es wird langsam

Kontrolle mit der Schablone

Hierfür habe ich die offizielle Genehmigung

Auch nicht schlecht

Grüße,

HaDi

habe heute ein wenig mehr Zeit und den Cockpitbereich geschliffen und grundiert.

Da der Rumpf langsam baulich in die Endphase geht, mach ich mir Gedanken über die Lackierung.

Hier meine beiden Favoriten:

Hamburg Shopper hebt sich sehr von den anderen ab, was auch gewollt ist.

Ich habe hierzu bereits die Freigabe des Designbüros, damit keine Urheberrechte verletzt werden

Es wird langsam

Kontrolle mit der Schablone

Hierfür habe ich die offizielle Genehmigung

Auch nicht schlecht

Grüße,

HaDi