Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ASW22-Race 8,3m 1:3 mit FES

- Ersteller tobiporter

- Erstellt am

tobiporter

User

Hallo,

eine Frage an die Experten: Ich habe vor, die Servoanschlüsse an der Central Box 400 von Hand zuzuweisen. Rein nach der Geometrie: Servokabel, die von links kommen, sollen auf die linke Reihe der Anschlüsse, Kabel, die von rechts kommen, auf die rechte Seite. Damit würden höhere Kanalnummern mit Querruderservos etc. belegt. Das würde helfen, den Kabelsalat deutlich zu reduzieren. Früher war es bei Fernsteuerungen ja einmal so, dass zunächst die ersten 12 Kanäle oder so übertragen wurden und dann die höheren Kanäle. Dadurch konnte es dann bei den höheren Kanälen zu Zeitverzögerungen kommen. Ist hier in Sachen Central Box 400 etwas bekannt, oder ist es in Bezug auf die Übertragungsgeschwindigkeit völlig egal, welche Ausgänge man belegt? Über eine Rückmeldung würde ich mich sehr freuen. Danke schon mal!

Grüße

Michi

eine Frage an die Experten: Ich habe vor, die Servoanschlüsse an der Central Box 400 von Hand zuzuweisen. Rein nach der Geometrie: Servokabel, die von links kommen, sollen auf die linke Reihe der Anschlüsse, Kabel, die von rechts kommen, auf die rechte Seite. Damit würden höhere Kanalnummern mit Querruderservos etc. belegt. Das würde helfen, den Kabelsalat deutlich zu reduzieren. Früher war es bei Fernsteuerungen ja einmal so, dass zunächst die ersten 12 Kanäle oder so übertragen wurden und dann die höheren Kanäle. Dadurch konnte es dann bei den höheren Kanälen zu Zeitverzögerungen kommen. Ist hier in Sachen Central Box 400 etwas bekannt, oder ist es in Bezug auf die Übertragungsgeschwindigkeit völlig egal, welche Ausgänge man belegt? Über eine Rückmeldung würde ich mich sehr freuen. Danke schon mal!

Grüße

Michi

dreamflight69

User

Hallo Michael,Hallo,

eine Frage an die Experten: Ich habe vor, die Servoanschlüsse an der Central Box 400 von Hand zuzuweisen. Rein nach der Geometrie: Servokabel, die von links kommen, sollen auf die linke Reihe der Anschlüsse, Kabel, die von rechts kommen, auf die rechte Seite. Damit würden höhere Kanalnummern mit Querruderservos etc. belegt. Das würde helfen, den Kabelsalat deutlich zu reduzieren. Früher war es bei Fernsteuerungen ja einmal so, dass zunächst die ersten 12 Kanäle oder so übertragen wurden und dann die höheren Kanäle. Dadurch konnte es dann bei den höheren Kanälen zu Zeitverzögerungen kommen. Ist hier in Sachen Central Box 400 etwas bekannt, oder ist es in Bezug auf die Übertragungsgeschwindigkeit völlig egal, welche Ausgänge man belegt? Über eine Rückmeldung würde ich mich sehr freuen. Danke schon mal!

Grüße

Michi

ich bin sicher kein RC- oder JETI Experte, da ich erst vor 1,5 Jahren auf JETI gewechselt bin, ich habe aber einige CB 220 im Einsatz.

Ich denke, das ist gleich oder ähnlich mit der CB 400.

Das Signal kommt ja nicht über die CB sondern über die Empfänger. Ich denke, du verwendest wie eigentlich üblich 2 R-SAT und einen RC-Switch.

Alle Kanäle werden dabei zeitgleich übertragen und in der CB auf die einzelnen Ausgänge zugeordnet.

Eine Zeitverzögerung einzelner Ausgänge ist mir nicht bekannt.

Verwendest du das 900 MHZ HF-Modul?

Wenn du den Kabelsalat reduzieren möchtest, gibt es seit kurzem ein interessantes Bauteil:

HEPF SE4 Expander - HEPF Modellbau

SE4 BUS Expander bzw Servosignal Wandler bzw Telemetrie Expander wandelt den Seriellen BUS in PWM um (= Servosignal) Der "kleine Bruder" vom SE6 BUS nur 4g

Das gibt es auch für 6 Kanäle.

damit kannst du zB die Kabelverbindung vom Rumpf auf die Flächen auf einen Stecker reduzieren.

Das Bauteil hat aber auch Nachteile : Du musst auf die Einzelservoabsicherung der Ausgänge der CB verzichten.

Die Stromversorgung läuft entweder direkt über das einzelne Servokabel oder über einen zusätzlichen Bypass der Plus und Minus Leitung ( was ich bei 4 Flächenservos unbedingt empfehlen würde). Das hat dann allerdings den Nachteil, dass die Spannungsversorgung direkt - und nicht spannungsgeregelt - über die Empfängerakkus erfolgt.

Danke für den spannenden Bericht.

Ich lese interessiert weiter!

LG

Hansjörg

sevenupi

User

Hallo Michael,

Wenn du den Kabelsalat reduzieren möchtest, gibt es seit kurzem ein interessantes Bauteil:

HEPF SE4 Expander - HEPF Modellbau

SE4 BUS Expander bzw Servosignal Wandler bzw Telemetrie Expander wandelt den Seriellen BUS in PWM um (= Servosignal) Der "kleine Bruder" vom SE6 BUS nur 4ghepf.com

Das gibt es auch für 6 Kanäle.

damit kannst du zB die Kabelverbindung vom Rumpf auf die Flächen auf einen Stecker reduzieren.

Das Bauteil hat aber auch Nachteile : Du musst auf die Einzelservoabsicherung der Ausgänge der CB verzichten.

Die Stromversorgung läuft entweder direkt über das einzelne Servokabel oder über einen zusätzlichen Bypass der Plus und Minus Leitung ( was ich bei 4 Flächenservos unbedingt empfehlen würde). Das hat dann allerdings den Nachteil, dass die Spannungsversorgung direkt - und nicht spannungsgeregelt - über die Empfängerakkus erfolgt.

…..kann man so machen, ich würde den Vorteil der Box, wegen 3 zusätzlicher Kabel pro Seite aber nicht aufgeben….. und man hat noch ein zusätzliches El. Bauteil…..id Fall 2 an Bord

tobiporter

User

Hallo zusammen,

gleich einmal ein Dankeschön für Eure Antworten bezüglich der CB 400 etc. Ich mache das Hobby schon über 40 Jahre und habe schon viel erlebt. Deshalb ziehe ich es vor, jedes Servo einzeln über Kabel zu versorgen. Bin also kein Fan von einem BUS-System.

Ob ich evtl. Minus an einem Stecker doppelt belege, wird sich noch weisen.

Zum Thema Empfänger und Akku siehe Beitrag Nr. 5.

Vielleicht noch ein bisschen mehr zu meiner Wahl des Antriebsakkus. Ich werde den LiIon Akkupack von Schambeck einsetzen. Ich bin schon lange dabei und doch einiges herumgekommen. Und so kenne ich mehrere Fälle, in denen Lipos großen Schaden angerichtet haben. Ich möchte jetzt keinen seitenlangen Diskurs über die korrekte Behandlung etc. von Lipos führen. Was ich weiß, hat mich auf jeden Fall dazu gebracht, dass ich die Lipos in meinem Fundus auf das absolute Minimum reduziere. Natürlich werden sie so brandsicher wie möglich gelagert und transportiert und im Einsatz wird strengstens darauf geachtet, dass keine Limits überschritten werden.

Ich habe Florian Schambeck nie danach gefragt, welche Zellen er genau für seine Akkupacks verwendet. Vielleicht hätte er es mir sogar gesagt. Ich habe anhand vorhandener Packs von ihm bei Freunden einfach mal im Internet recherchiert. Wenn es die Zelle ist, die ich vermute, hat sie sich tatsächlich einen sehr guten Ruf als robuste Zelle erworben. Laut Angaben von Florian Schambeck wird der Antrieb der ASW auf 55 A Stromaufnahme limitiert. Dazu später einmal mehr. Damit bewegt man sich innerhalb der zulässigen Maximalstromgrenze der Zellen und die Lebensdauer sollte ordentlich sein.

gleich einmal ein Dankeschön für Eure Antworten bezüglich der CB 400 etc. Ich mache das Hobby schon über 40 Jahre und habe schon viel erlebt. Deshalb ziehe ich es vor, jedes Servo einzeln über Kabel zu versorgen. Bin also kein Fan von einem BUS-System.

Ob ich evtl. Minus an einem Stecker doppelt belege, wird sich noch weisen.

Zum Thema Empfänger und Akku siehe Beitrag Nr. 5.

Vielleicht noch ein bisschen mehr zu meiner Wahl des Antriebsakkus. Ich werde den LiIon Akkupack von Schambeck einsetzen. Ich bin schon lange dabei und doch einiges herumgekommen. Und so kenne ich mehrere Fälle, in denen Lipos großen Schaden angerichtet haben. Ich möchte jetzt keinen seitenlangen Diskurs über die korrekte Behandlung etc. von Lipos führen. Was ich weiß, hat mich auf jeden Fall dazu gebracht, dass ich die Lipos in meinem Fundus auf das absolute Minimum reduziere. Natürlich werden sie so brandsicher wie möglich gelagert und transportiert und im Einsatz wird strengstens darauf geachtet, dass keine Limits überschritten werden.

Ich habe Florian Schambeck nie danach gefragt, welche Zellen er genau für seine Akkupacks verwendet. Vielleicht hätte er es mir sogar gesagt. Ich habe anhand vorhandener Packs von ihm bei Freunden einfach mal im Internet recherchiert. Wenn es die Zelle ist, die ich vermute, hat sie sich tatsächlich einen sehr guten Ruf als robuste Zelle erworben. Laut Angaben von Florian Schambeck wird der Antrieb der ASW auf 55 A Stromaufnahme limitiert. Dazu später einmal mehr. Damit bewegt man sich innerhalb der zulässigen Maximalstromgrenze der Zellen und die Lebensdauer sollte ordentlich sein.

tobiporter

User

Gleich noch zu den RC-Akkus:

Wenn man sich die Infos zur CB 400 genauer durchliest, stolpert man irgendwann über den Hinweis, welche Stromstärken die RC-Akkus liefern können sollten. (bin jetzt zu faul, das noch einmal genau nachzulesen) Da kommen LiIon-Zellen schnell mal an ihre Grenzen - vor allem, wenn aus irgendwelchen unerwarteten Gründen mal richtig "Saft" gefordert ist. Deshalb habe ich mich für LiFePo entschieden. Die Flachzellen von Hacker haben mit 3100 mAh noch ein bisschen mehr Kapazität als z. B. A123 ANR 26650. Die schmale und niedrige Form sollte sich auch gut in einen schlanken Rumpf einfügen lassen. Bis auf wenige Ausreißer (ich habe insgesamt ca. 20 Packs im Einsatz) habe ich mit A123 18650 und 26650 LiFePo Rundzellen extrem gute Erfahrungen gemacht. Ich setze sie noch nach 8 -10 Jahren zur RC-Versorgung ein. Mit den Flachzellen habe ich noch keine Langzeiterfahrung. Ich hoffe auf das Beste

Grüße

Michi

Wenn man sich die Infos zur CB 400 genauer durchliest, stolpert man irgendwann über den Hinweis, welche Stromstärken die RC-Akkus liefern können sollten. (bin jetzt zu faul, das noch einmal genau nachzulesen) Da kommen LiIon-Zellen schnell mal an ihre Grenzen - vor allem, wenn aus irgendwelchen unerwarteten Gründen mal richtig "Saft" gefordert ist. Deshalb habe ich mich für LiFePo entschieden. Die Flachzellen von Hacker haben mit 3100 mAh noch ein bisschen mehr Kapazität als z. B. A123 ANR 26650. Die schmale und niedrige Form sollte sich auch gut in einen schlanken Rumpf einfügen lassen. Bis auf wenige Ausreißer (ich habe insgesamt ca. 20 Packs im Einsatz) habe ich mit A123 18650 und 26650 LiFePo Rundzellen extrem gute Erfahrungen gemacht. Ich setze sie noch nach 8 -10 Jahren zur RC-Versorgung ein. Mit den Flachzellen habe ich noch keine Langzeiterfahrung. Ich hoffe auf das Beste

Grüße

Michi

tobiporter

User

Es geht weiter im Bau:

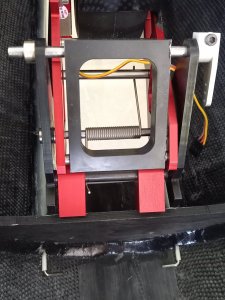

Das Einziehfahrwerk

Ich habe die Arbeiten am Fahrwerk damit begonnen, dass ich die Fahrwerksklappen beschriftet und abmontiert habe. Sicher ist sicher.

Es gibt da einen Film, eine Persiflage auf die Winnetou-Filme. Als Rauchzeichen aufsteigen, fällt der Satz: „Was schreiben´s denn?“. Den sollte man unbedingt im Kopf behalten, wenn man sich zum ersten Mal mit dem Einziehfahrwerk beschäftigt. Denn: Das Bremsservo arbeitet in einem extrem kleinen Bereich. Wird es einfach angesteckt und der Servohebel will einem nicht wirklich passenden Kommando des Senders folgen, könnten schnell Rauchzeichen aufsteigen. Übrigens: Sowohl für das Bremsservo, als auch das Einfahrservo liegen nicht umsonst Kabel mit Sicherheitselektroniken dem Gesamtpaket bei, die das Schlimmste verhindern sollen.

Das Bremsservo, bei mir ein KST DS 125 MG, hat einen Servohebel aus Metall, in den ein Langloch gefräst wurde. Darin läuft das eine Ende des Bremshebels. Außerdem wurde an der Außenkante etwas Material abgetragen.

Das Einziehfahrwerk

Ich habe die Arbeiten am Fahrwerk damit begonnen, dass ich die Fahrwerksklappen beschriftet und abmontiert habe. Sicher ist sicher.

Es gibt da einen Film, eine Persiflage auf die Winnetou-Filme. Als Rauchzeichen aufsteigen, fällt der Satz: „Was schreiben´s denn?“. Den sollte man unbedingt im Kopf behalten, wenn man sich zum ersten Mal mit dem Einziehfahrwerk beschäftigt. Denn: Das Bremsservo arbeitet in einem extrem kleinen Bereich. Wird es einfach angesteckt und der Servohebel will einem nicht wirklich passenden Kommando des Senders folgen, könnten schnell Rauchzeichen aufsteigen. Übrigens: Sowohl für das Bremsservo, als auch das Einfahrservo liegen nicht umsonst Kabel mit Sicherheitselektroniken dem Gesamtpaket bei, die das Schlimmste verhindern sollen.

Das Bremsservo, bei mir ein KST DS 125 MG, hat einen Servohebel aus Metall, in den ein Langloch gefräst wurde. Darin läuft das eine Ende des Bremshebels. Außerdem wurde an der Außenkante etwas Material abgetragen.

Anhänge

tobiporter

User

Wenn man genau hinsieht, erkennt man gleich die Zusammenhänge: Die Fahrwerksschwinge hat nur wenig Spielraum zum Rahmen. Der Servohebel des Bremsservos darf deshalb beim Aus- und Einfahren nicht wirklich über die Fahrwerksschwinge hinausschauen. Andererseits ist auch der Weg, den das Servo nach innen machen kann, extrem gering. Auf dem Weg in Richtung Rad wird die Bremse zunehmend fester angezogen. Es macht Sinn, ehe man das Bremsservo zum ersten Mal ansteckt, den Servoweg auf beiden Seiten auf max. 10% zu begrenzen. Sobald man dann ein Gefühl für die Sache hat, kann man die Wege sauber programmieren. Ich habe das bei meiner Jeti Anlage über eine Funktionskurve erledigt.

Bei mir ist es so, dass, wenn der Servohebel außen mit der Radschwinge exakt fluchtet, das Rad leicht angebremst ist. Es lässt sich mit den Fingern noch drehen, aber der Widerstand ist deutlich zu spüren. Wird der der Hebel in Richtung Rad bewegt, klemmt das Rad sehr schnell sehr fest. Inwieweit sich die leichte Vorbremsung bei den ersten Flügen einläuft, wird sich noch zeigen.

Bei mir ist es so, dass, wenn der Servohebel außen mit der Radschwinge exakt fluchtet, das Rad leicht angebremst ist. Es lässt sich mit den Fingern noch drehen, aber der Widerstand ist deutlich zu spüren. Wird der der Hebel in Richtung Rad bewegt, klemmt das Rad sehr schnell sehr fest. Inwieweit sich die leichte Vorbremsung bei den ersten Flügen einläuft, wird sich noch zeigen.

tobiporter

User

Als ich mein Modell bei Florian Schambeck abholte, hat er sich sehr viel Zeit genommen und mir viele der kleinen Tipps gegeben, auf die es am Ende ja immer ankommt. U. a. hat er mir geraten, bei der Montage das Fahrwerks genau darauf zu achten, dass der Halbspant, der hinten auf den Fahrwerksrahmen aufgeschoben wird, absolut an der der Querverbindung anliegt. Begründung: Wenn das Fahrwerk einmal bei einer härteren Landung sehr stark durchschwingt, könnte sonst der Rahmen aus dem Halbspannt rutschen.

Da der FES Rahmen minimal breiter ist, als die herkömmlichen Fahrwerke, müssen die Aussparungen für den Rahmen im Halbspant noch etwas nachgefeilt werden. Das ist schnell erledigt. Dann kann das Fahrwerk schon montiert werden, denn die notwendigen Spanten sowie die Fahrwerksklappen sind schon ab Werk eingebaut. Allerdings kommt es auch hier wieder auf Kleinigkeiten an:

1. Steckt und schraubt man Fahrwerk, Halbspant und Gummipuffer zusammen, ist das Gebilde etwas länger, als die lichte Weite zwischen den eingeharzten Fahrwerksspanten. Das ist wo gewollt. So stehen die Schwinggummis nach dem Einbau immer etwas unter Druck.

Da der FES Rahmen minimal breiter ist, als die herkömmlichen Fahrwerke, müssen die Aussparungen für den Rahmen im Halbspant noch etwas nachgefeilt werden. Das ist schnell erledigt. Dann kann das Fahrwerk schon montiert werden, denn die notwendigen Spanten sowie die Fahrwerksklappen sind schon ab Werk eingebaut. Allerdings kommt es auch hier wieder auf Kleinigkeiten an:

1. Steckt und schraubt man Fahrwerk, Halbspant und Gummipuffer zusammen, ist das Gebilde etwas länger, als die lichte Weite zwischen den eingeharzten Fahrwerksspanten. Das ist wo gewollt. So stehen die Schwinggummis nach dem Einbau immer etwas unter Druck.

Anhänge

tobiporter

User

2. Es ist schon etwas Druck nötig, um die Schwinggummis so zusammenzupressen, dass der Rahmen dahin rutscht, wo er sein soll. Folgender Trick bewahrt davor, sich die Fingerspitzen zu verbiegen: Man schiebt die Gewindestangen des vormontierten Gebildes in den hinteren Spant und setzt dann die rot eloxierten Montageblöcke auf die Kante des vorderen Spants. Jetzt drückt man das Fahrwerk nach unten. Die Sache „schnappt ein“. Man wird feststellen, dass im unteren Bereich des Spantes minimal mehr Luft vorhanden ist.

Anhänge

tobiporter

User

tobiporter

User

Jetzt fehlt noch das Servo zum Ein- und Ausfahren. Infos dazu demnächst. Schönes Wochenende!!!

Grüße

Michi

Grüße

Michi

tobiporter

User

Wie eingangs schon erwähnt, ist es ja das erste Mal, dass ich so ein Projekt verwirkliche.

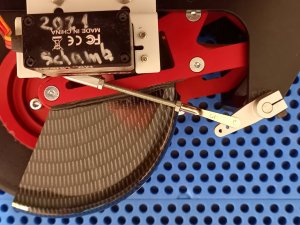

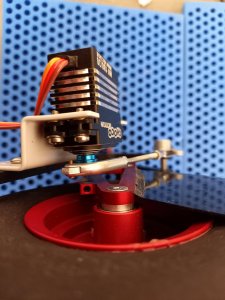

Ich habe den Montagesatz von Schambeck erworben, dem ein Chocomotion HV 180/30 beiliegt. Der Bolide ist also schon auf 180 Grad Ausschlag voreingestellt, was ja für die „mechanische Verriegelung“ in den Endstellungen sehr wichtig ist.

Als Bauunterlagen standen mir ein paar Fotos vom (Standard(!)-) Fahrwerk Florians eigener ASW, Maßangaben von Mitarbeitern, sowie die Begleitpapiere zur Verfügung.

An dem Einbausatz hat mir super gefallen, dass die Aluminiumhalterung sauber lackiert (oder pulverbeschichtet?) und mit einwandfrei geschnittenen Gewinden versehen ist. Das Servo war in Nullkommanichts montiert und saß von Anfang an perfekt. Die Bohrungen der Lochreihen für die Befestigungsschrauben zur Montage am Fahrwerksrahmen sind für meinen Geschmack etwas zu großzügig ausgefallen. Deshalb habe ich die Halterung nicht nur verschraubt, sondern zusätzlich noch mit ein paar Tropfen Harzpampe verklebt. Ich habe mich dabei bemüht, die Gewinde der Befestigungsschrauben frei von Harz zu halten - nur für den Fall, dass… Der gebogen gefräste Anlenkhebel für die Servoseite ist ein tolles Stück Handwerk und die perfekte Lösung für seine Aufgabe!

Als ich ausprobierte, wie alle Teile des Antriebs sitzen mussten, damit sie auch fluchten, fiel mir auf, dass bei Florians Fahrwerk der Antriebshebel gegenüber dem Auslieferzustand 180 ° gedreht war. Damit war klar, dass das Fahrwerk auf Zug eingefahren und auf Druck ausgefahren wird.

Das extrem kräftige 180°-Servo bringt Zerstörungs- und Verletzungsgefahr mit sich. Deshalb habe ich für die allerersten Versuche auch hier den Servoweg deutlich begrenzt und die Servogeschwindigkeit auf 3 Sekunden pro Seite eingestellt. Nach etwas Herumspielen ergab sich folgende Gesamtlösung:

*Der Anlenkhebel am Fahrwerk wurde um 180 ° gedreht und mit der Hebelseite in Richtung Gehäuse montiert.

* Die Aluhalterung wurde seitlich von vorne gesehen am 2. und 3. Rahmenloch verschraubt.

* Damit das Servo innen am Rumpf nicht ansteht, wurden die Befestigungsschrauben in die mittlere Lochreihe der Servohalterung gesetzt. (Vgl. Einbauanleitung.)

*Das Servo liegt mit seinen Befestigungslaschen in Richtung Fahrwerk auf der Aluhalterung auf. So fluchten alle Teile des Gestänges.

*Der Abstand Mitte Servogetriebe bis Mitte 1. Bohrung am Hebel lag bei allen in der Packung enthaltenen Servohebeln bei rund 10 mm. Die 2. Bohrung fand sich bei ca. 15 mm. Deshalb wurde entschieden, den beiliegenden Servohebel aus Aluminium zu verwenden und das Gestänge in der 1. Bohrung einzuhängen. In der Folge musste auch der Gabelkopf am innersten Loch des Abtriebshebels eingehängt werden.

* Die Servowege wurden so eingestellt, dass im ausgefahrenen Zustand das Gestänge einwandfrei „mechanisch verriegelt“. Die Gegenseite wurde entsprechend angepasst. Der Abstand zwischen dem Gabelkopf und dem gebogen geformten Aluhebel beträgt bei mir 41 mm, womit ich ziemlich nahe an den 39 mm der Einbauanleitung liege.

*Aufgrund der Geometrie des Ein- und Ausfahrmechanismus bewegt sich die Radschwinge in den Endstellungen relativ langsam und in der Mitte, wo insbesondere beim Einfahren etwas Schwung nicht schadet, recht zügig. Deshalb wurde eine Standard-Servokurve verwendet. Ich werde für die ersten Flugversuche gesamt 3 Sekunden für den Vorgang einstellen. Damit läuft alles zügig, ohne am Ende zu hart anzulaufen oder nachzuschwingen.

*Die Fahrwerksklappen werden über Spanngummis geschlossen. Deren Einbau wird auf die Endmontage verschoben.

Ich habe den Montagesatz von Schambeck erworben, dem ein Chocomotion HV 180/30 beiliegt. Der Bolide ist also schon auf 180 Grad Ausschlag voreingestellt, was ja für die „mechanische Verriegelung“ in den Endstellungen sehr wichtig ist.

Als Bauunterlagen standen mir ein paar Fotos vom (Standard(!)-) Fahrwerk Florians eigener ASW, Maßangaben von Mitarbeitern, sowie die Begleitpapiere zur Verfügung.

An dem Einbausatz hat mir super gefallen, dass die Aluminiumhalterung sauber lackiert (oder pulverbeschichtet?) und mit einwandfrei geschnittenen Gewinden versehen ist. Das Servo war in Nullkommanichts montiert und saß von Anfang an perfekt. Die Bohrungen der Lochreihen für die Befestigungsschrauben zur Montage am Fahrwerksrahmen sind für meinen Geschmack etwas zu großzügig ausgefallen. Deshalb habe ich die Halterung nicht nur verschraubt, sondern zusätzlich noch mit ein paar Tropfen Harzpampe verklebt. Ich habe mich dabei bemüht, die Gewinde der Befestigungsschrauben frei von Harz zu halten - nur für den Fall, dass… Der gebogen gefräste Anlenkhebel für die Servoseite ist ein tolles Stück Handwerk und die perfekte Lösung für seine Aufgabe!

Als ich ausprobierte, wie alle Teile des Antriebs sitzen mussten, damit sie auch fluchten, fiel mir auf, dass bei Florians Fahrwerk der Antriebshebel gegenüber dem Auslieferzustand 180 ° gedreht war. Damit war klar, dass das Fahrwerk auf Zug eingefahren und auf Druck ausgefahren wird.

Das extrem kräftige 180°-Servo bringt Zerstörungs- und Verletzungsgefahr mit sich. Deshalb habe ich für die allerersten Versuche auch hier den Servoweg deutlich begrenzt und die Servogeschwindigkeit auf 3 Sekunden pro Seite eingestellt. Nach etwas Herumspielen ergab sich folgende Gesamtlösung:

*Der Anlenkhebel am Fahrwerk wurde um 180 ° gedreht und mit der Hebelseite in Richtung Gehäuse montiert.

* Die Aluhalterung wurde seitlich von vorne gesehen am 2. und 3. Rahmenloch verschraubt.

* Damit das Servo innen am Rumpf nicht ansteht, wurden die Befestigungsschrauben in die mittlere Lochreihe der Servohalterung gesetzt. (Vgl. Einbauanleitung.)

*Das Servo liegt mit seinen Befestigungslaschen in Richtung Fahrwerk auf der Aluhalterung auf. So fluchten alle Teile des Gestänges.

*Der Abstand Mitte Servogetriebe bis Mitte 1. Bohrung am Hebel lag bei allen in der Packung enthaltenen Servohebeln bei rund 10 mm. Die 2. Bohrung fand sich bei ca. 15 mm. Deshalb wurde entschieden, den beiliegenden Servohebel aus Aluminium zu verwenden und das Gestänge in der 1. Bohrung einzuhängen. In der Folge musste auch der Gabelkopf am innersten Loch des Abtriebshebels eingehängt werden.

* Die Servowege wurden so eingestellt, dass im ausgefahrenen Zustand das Gestänge einwandfrei „mechanisch verriegelt“. Die Gegenseite wurde entsprechend angepasst. Der Abstand zwischen dem Gabelkopf und dem gebogen geformten Aluhebel beträgt bei mir 41 mm, womit ich ziemlich nahe an den 39 mm der Einbauanleitung liege.

*Aufgrund der Geometrie des Ein- und Ausfahrmechanismus bewegt sich die Radschwinge in den Endstellungen relativ langsam und in der Mitte, wo insbesondere beim Einfahren etwas Schwung nicht schadet, recht zügig. Deshalb wurde eine Standard-Servokurve verwendet. Ich werde für die ersten Flugversuche gesamt 3 Sekunden für den Vorgang einstellen. Damit läuft alles zügig, ohne am Ende zu hart anzulaufen oder nachzuschwingen.

*Die Fahrwerksklappen werden über Spanngummis geschlossen. Deren Einbau wird auf die Endmontage verschoben.

tobiporter

User

tobiporter

User

tobiporter

User

Der Schwerpunkt

Florian gibt den von ihm erflogenen Schwerpunkt wie folgt an: Man montiert den komplett ausgerüsteten Rumpf flugfertig, also inklusive Höhenleitwerk etc. Wenn man vom vordersten Punkt der Profilanformung am Rumpf nach oben zum Rand der Profilanformung misst, sind es 112,5 mm. Bei diesem Schwerpunkt fängt sich das Modell nach dem Anstechen nicht ab. Wenn, dann nur sehr spät und sehr langsam. Ist der Rumpf aufgehängt, ist bei diesem Schwerpunkt die Oberkante des letzten Stückes Rumpf vor dem Leitwerk im Wasser.

Bleibt die Frage, wie man den Rumpf dann so aufhängen kann, dass der Schwerpunkt zu ermitteln ist. Florian hat mir empfohlen, einen 4 - 5 mm Stahlstab quer durch den Rumpf zu stecken. Er wird sich durchbiegen. Damit der Stahldraht an Ort und Stelle bleibt, wird bei 112,5 mm eine kleine Rundung in die Profilanformung des Rumpfes gefeilt. Gerade so viel, wie unbedingt notwendig und etwas schräg nach unten, damit es für den durchgebogenen Stahldraht gerade so genügt. Jede unnötige Verletzung des Rumpfes ist zu vermeiden. Man will später ja keine Risse.

Damit ist auch klar, warum gerade der Schwerpunkt angesprochen wurde: Die nächsten Bauschritte betreffen Höhenleitwerk und Seitenruder. Erst nach deren Abschluss wird vorne im Rumpf die exakte Lage weiterer Komponenten ermittelt.

Florian gibt den von ihm erflogenen Schwerpunkt wie folgt an: Man montiert den komplett ausgerüsteten Rumpf flugfertig, also inklusive Höhenleitwerk etc. Wenn man vom vordersten Punkt der Profilanformung am Rumpf nach oben zum Rand der Profilanformung misst, sind es 112,5 mm. Bei diesem Schwerpunkt fängt sich das Modell nach dem Anstechen nicht ab. Wenn, dann nur sehr spät und sehr langsam. Ist der Rumpf aufgehängt, ist bei diesem Schwerpunkt die Oberkante des letzten Stückes Rumpf vor dem Leitwerk im Wasser.

Bleibt die Frage, wie man den Rumpf dann so aufhängen kann, dass der Schwerpunkt zu ermitteln ist. Florian hat mir empfohlen, einen 4 - 5 mm Stahlstab quer durch den Rumpf zu stecken. Er wird sich durchbiegen. Damit der Stahldraht an Ort und Stelle bleibt, wird bei 112,5 mm eine kleine Rundung in die Profilanformung des Rumpfes gefeilt. Gerade so viel, wie unbedingt notwendig und etwas schräg nach unten, damit es für den durchgebogenen Stahldraht gerade so genügt. Jede unnötige Verletzung des Rumpfes ist zu vermeiden. Man will später ja keine Risse.

Damit ist auch klar, warum gerade der Schwerpunkt angesprochen wurde: Die nächsten Bauschritte betreffen Höhenleitwerk und Seitenruder. Erst nach deren Abschluss wird vorne im Rumpf die exakte Lage weiterer Komponenten ermittelt.

Anhänge

dreamflight69

User

... die Detailverliebheit gefällt mir!

Alle diese „Kleinigkeiten“ führen letztendlich zu einem super Ergebnis und einem problemlosen Flugbetrieb.

Weiter so!

LG aus Österreich

Hansjörg

Alle diese „Kleinigkeiten“ führen letztendlich zu einem super Ergebnis und einem problemlosen Flugbetrieb.

Weiter so!

LG aus Österreich

Hansjörg

tobiporter

User

Hallo

danke für die Anerkennung. Das motoviert

Grüße

Michi

danke für die Anerkennung. Das motoviert

Grüße

Michi

Ähnliche Themen

- Antworten

- 3

- Aufrufe

- 4K

- Antworten

- 2

- Aufrufe

- 620