Modifikationen LT200

Modifikationen LT200

Hallo @Bassie

Es freut mich, daß Du meine Anregung gut fandest und auch gleich in die Tat umgesetzt hast und Dir auch die Mühe machst, das Servobrettchen nachträglich zu ändern.

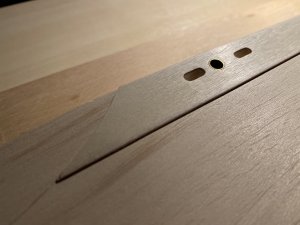

Ich meine, daß der Gewichtsunterschied der neuen Außenrippe am Rumpf zwischen 2 mm und 4 mm vernachlässigt werden kann. Diese Rippe hat ja je 2 Aussparungen für Holm- u. Kabeldurchführungen. Zugegebenermaßen würde es meiner Meinung auch eine 3 mm Sperrholzrippe tun. – Aber ich habe schon immer meine Holzmodelle lieber stabil gebaut.

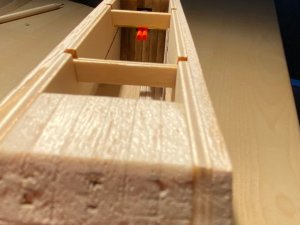

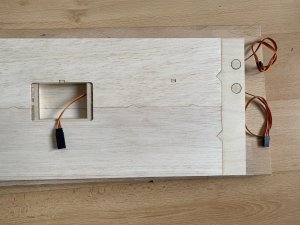

Ich sehe, daß Deine Holzbearbeitungen an Kabinenhaube, Spant und Holmdurchführungen so exakt sind wie professionell gemacht. Du musst wohl über gute maschinelle Helfer und entsprechende Erfahrung in Holzbearbeitung verfügen. Wie machst Du das bloß und was ist Dein Geheimnis?

Ich dachte zuerst, Du bist vielleicht Schreiner. Aber es irritiert mich, daß Du das Servobrettchen mit Epoxydharz eingeklebt hast. Ich klebe alle Holz- mit Holzverbindungen immer mit Weißleim, der in die Holzporen kriecht.

Deine Idee die Kabinenhaube magnetisch zu verriegeln ist auch ingeniös. Ich habe das Prinzip verstanden. Aber ich verstehe nicht, weshalb das Karbonröhrchen über den Balsaklotz im Rumpf hinaus steht. Und wenn man den Akku wechseln will, muß man dann wohl den Rumpfdeckel als Serviceklappe abnehmen können, um den Verriegelungsstift zurück zu ziehen? – Hast Du dafür auch schon eine Idee?

Ich wollte ja den Rumpfdeckel fest einkleben. Aber wenn man den versenkt und mit den Rumpfseiten nach oben abschließend einbaut, dann bringt es auch die gewünschte Stabilität der Rumpfseitenwände.

Ich habe mir inzwischen Gedanken über die Verlegung der Servokabel gemacht. Obwohl Aeronaut bestimmte Servos zum Einbau empfiehlt, gibt es dafür keinen Einbauvorschlag in der Bedienungsanleitung.

Auf jeden Fall muß man das Servokabel für Querruder verlängern. Von der Wurzelrippe bis zum Servo-Einbauplatz sind es insgesamt ca. 65 cm. Ich habe für QR noch 2 unbenutzte Graupner Digital-Micro-Flächen-Servos DS 3210. Die sind entsprechend schmal und ziehen ca. 4 kg. Diese Servos sind weitgehend identisch mit dem Corona-Servo DS-239NG, die bei Ebay von verschiedenen Lieferanten angeboten werden und auch vom HobbyKing ab EU-Warehouse in NL zu € 12,50 frei Haus. Die Lieferung erfolgte schnell und ich werde mir wahrscheinlich noch 1 oder 2 davon bestellen. Das Anschlusskabel ist ca. 20 cm lang.

Aber zurück zum Servo-Einbau. Ich habe mir überlegt, ob es eventuell nicht vorteilhafter wäre, wenn man vor dem Zusammenbau des Innen- und Außenflügels den Außenflügel beidseitig beplankt, aber den Innenflügel zunächst nur oben und erst nach dem Zusammenbau auch unten. Vielleicht wäre das ein Vorteil für den Einbau einer straffen Kabelverlegung. - Aber man könnte das Kabel auch bei beplankter Unterseite straffen, indem man beim Zusammenbau der Flügelteile an der Wurzelrippe ein kleines Gewicht abbringt. Dann wäre das Servokabel auch nicht im Wege.

Es wäre schön, wenn Du auch in Zukunft weitere Aufnahmen machen würdest, insbesondere von Baustadien, wo Du eigene Ideen verwirklichst. Ich freue mich darauf.

Freundliche Grüße

Siegfried

.

.

.

.