Es mal richtig schön, mitzulesen und nicht selber eine Bauthread zu schreiben.

Servus Michael,

ja, das kann ich bestätigen

; es ist wesentlich entspannter bei anderen Bauthreads mitzulesen, als selber zu schreiben. Und ich lese

viel mit und notiere mir gedanklich dabei viele gute Ideen anderer Modellbauer

!

******************************************************************

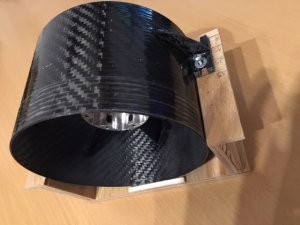

So, weiter geht es mit dem Schubrohrbau und -Einbau.

Ein Durchmesser des Schubrohrs ist ja immer bekannt, der

andere (Auslass) ist immer so eine heikle Sache. Optimiert man für Schub oder Speed? Manchmal muss man aber auch einfach sich an die baulichen Gegebenheiten anpassen

. Der Auslass der Hawk hatte einen Durchmesser von 99mm. Etwas wenig, wenn man eher auf Schub optimieren will. Nun, Ich habe mit der Schleifwalze so viel es geht noch weggeschliffen und kam so auf einen Durchmesser von 105mm. Zudem mußte auch der hinterste Spant noch abgeschliffen werden. Trotzdem konnte ich das Rohr nicht mit einem Auslass von 105mm machen, da die Montageplatte der Höhenrudermechanik etwas nach unten in den Schubrohrkanal reicht; die läßt sich nicht wegschleifen

. Mit 103mm ging es sich aber aus und das ist immer noch ein durchaus brauchbarer Auslass für den JetFan 120 Pro:

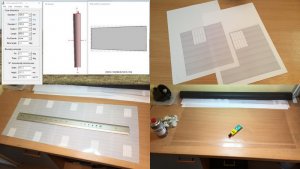

Nun mußte ich mir noch 0,3mm dicke durchsichtige Folie beim Kunststoffhändler meines Vertrauens besorgen und dann ging es los. Wie immer verwendete ich für die Berechnung des Folienstücks das Programm

"ConeLayout". Nach Eingabe des Einlassdurchmessers, der Schubrohrlänge und des Auslassdurchmessern berechnet das Programm die "Schnittzeichnung" und man druckt sich diese auf mehrere Din A4 Seiten (mit Schnittmarken) aus. Diese kann man so einfach zusammenkleben und hat somit die genaue Form des Schubrohrs. Die Folie wird nun auf die Schnittzeichnung gelegt und mit einem scharfen Messer und langem Metalllineal wird das Teil ausgeschnitten. Da die beiden Stirnseiten ja etwas bombiert (leichte Kurve) sind, werden diese freihändig ausgeschnitten. Auch das funktioniert recht gut.

Nun wird noch ein Verbindungsteil (ca. 30mm breit) ausgeschnitten. Mit diesem wird dann das gerollte Folienstück zusammengeklebt.

Grundsätzlich könnte man einfach das Folienstück 2-3cm

breiter auschneiden und

überlappend verkleben. Optimaler und schöner finde ich aber, wenn die Breitseiten der Folie stumpf zusammenlaufen und mittels eines obenliegenden Verbindungsteils verklebt werden. Für die Verklebung eignet sich übrigens UHU-Por sehr gut. Die zu verklebenden Teile sind mit Schleifpapier anzurauhen und dann mit Nitroverdünnung zu reinigen. So hält die Verklebung mit UHU-Por super!!!

Nachdem das Rohr fertig war verklebte ich am Auslassteil noch ca. 20cm breit eine schwarze Plotterfolie, damit man von hinten auf dem Rumpf schauend keine Innenwände, Holz und dergleichen sieht; ist also nur Optik

. Zusätzlich umwickelte ich das Rohr noch mit etwas Gewebeband:

Ist zwar alles etwas Aufwand und läßt sich nicht in 1/2 Std. realisieren, aber diese Rohre sind von mir mehrfach erprobt und funktionell:

Und für heute ist genug geschehen; wieder ein kleines Teilstück erledigt.

Jetgruß Peter

, da es ab Samstag in wärmere Gefilde geht. Thailands Strände lassen grüßen

, da es ab Samstag in wärmere Gefilde geht. Thailands Strände lassen grüßen  !

!

.

. , da es ab Samstag in wärmere Gefilde geht. Thailands Strände lassen grüßen

, da es ab Samstag in wärmere Gefilde geht. Thailands Strände lassen grüßen  !

!

.

.

), aber die Sache hat Potenzial.

), aber die Sache hat Potenzial.

.

.