Hallo Wolfgang Hallo Claus,

Danke für Eure Antworten,

Ok werde mir mal ein 0.3 mm Draht besorgen ,jedoch kann ich mir vorstellen das er schnell reist.

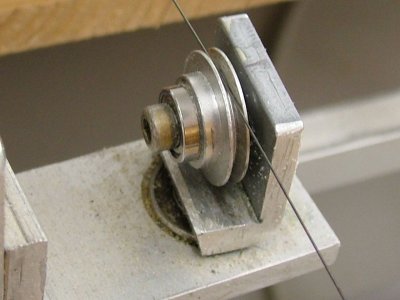

Die Aufnähme des Drahtes ist offen, hierbei hadelt es sich um ein Messingrohr mit 0.8 mm Innendurchmesser das von oben aufgeschnitten worden ist. So das der Bogen einfach von oben aufgestellt wird.

Das hier habe ich noch im Internet gefunden, das finde ich sehr hilfreich.

Ermittlung der Schnittparameter für das zu schneidende Material

Für das Planen der Opferplatte mit der Maschine müssen zum ersten Mal die Schnittparameter Schnittgeschwindigkeit und Hitze ermittelt werden. Das Folgende ist für den Umgang mit der Maschine essentiell und gilt grundsätzlich für alle neuen Schaummaterialien, die auf der Maschine bearbeitet werden. Die Parameter werden in einer GMFC internen Materialdatenbank abgelegt und können jederzeit aufgerufen werden. Nur wenn diese Daten korrekt ermittelt werden, sind Potenzial und Genauigkeit der Maschine nutzbar. Bei korrekter Ermittlung lassen sich Genauigkeiten im Zehntel Millimeter Bereich erzielen.

An dieser Stelle möchte ich noch einmal an meine Erklärungen zum Schnittvorgang erinnern. Mit einer CNC Maschine wird berührungslos geschnitten. Auf den zu schneidenden Block wirkt keine Kraft ein. Also muss zum Vorschub die passende Temperatur des Drahtes ermittelt werden, bei der das berührungslose Schneiden auf der gesamten Länge des Drahtes stattfindet.

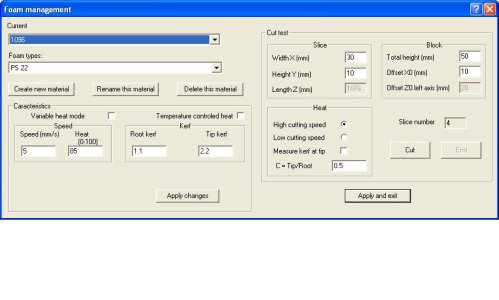

Zunächst muss in der Datenbank das Material als Datensatz angelegt werden. Dazu über GMFC/Material (oder Strg+G) die Materialdatenbank aufrufen.

Abbildung 74: Einrichten des Materials in der GMFC Datenbank

In obiger Abbildung sind die Materialeinstellungen zu sehen, wie ich sie auf meiner Maschine für Styropor PS 35 für eine Schnittgeschwindigkeit von 4mm/s verwende. Für die Ermittlung der

S. 68

Schnittdaten können sie als erste Referenz herangezogen werden. Die Daten im Feld Eigenschaften so übernehmen, unter dem Feld C den Drahtdurchmesser eintragen. Das Feld Min Geschwindigkeit kann bei der Verwendung einer Heizdrahtsteuerung ignoriert werden. Die Daten mit Klick auf Anwenden und Schließen übernehmen.

Für die Ermittlung der optimalen Schnittparameter benötigen wir einige gut 50cm lange und etwa 50mm breite Stücke des zu schneidenden Materials.

Die Opferplatte auf dem Tisch am Anschlag auflegen und einen der Testblöcke auflegen. Für das folgende muss sie noch nicht geplant sein. Der aufgelegte Testblock wird nicht beschwert, er liegt nur durch sein eigenes Gewicht auf der Platte! Über das Menu Schneiden/Schneiden Test die integrierte Funktion zum Ermitteln der optimalen Schnittparameter aufrufen.

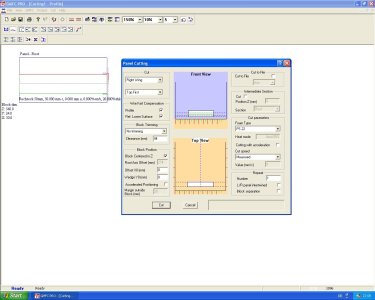

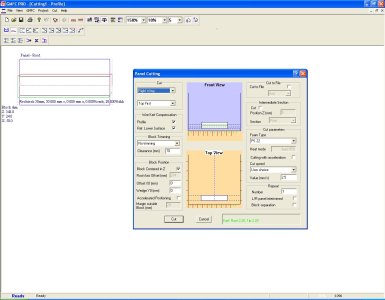

Abbildung 75: Funktion Schneiden Test

Die Werte aus der obigen Abbildung übernehmen. Mit Klick auf OK beginnt der Schnitt. Die Maschine wird mehrere Schnitte durchführen, die beobachtet werden müssen. Das Verhalten des Schaums auf der Platte muss beobachtet werden, um die Schnittparameter zu optimieren.

S. 69

Die Drahttemperatur ist zu niedrig

Symptome und Ursache:

Der Block bewegt sich beim Schnitt. Die Temperatur des Drahtes ist für den gewählten Vorschub zu niedrig oder der Vorschub zu hoch. Der Draht gerät in Eingriff mit dem Material und bewegt dieses.

Maßnahme:

Erhöhung der Drahttemperatur durch Anhebung des Heizstroms im Feld Heizung um 5 Prozent. Wiederholung des Testschnitts.

Eine Anmerkung:

In diversen Quellen im Internet wird beschrieben, dass mit dem Austritt des Drahtes aus dem Material daran Fäden zu sehen sein müssen. Für das Schneiden von Hand ist das ein gutes Beurteilungskriterium, beim Schneiden mit einer Maschine ist dieses Merkmal nicht zu gebrauchen. Die Temperatur des Drahtes ist in diesem Fall zu niedrig, die Fäden entstehen durch Nachziehen des Materials bei Eingriff des Drahtes im Block.

Die Drahttemperatur ist zu hoch:

Symptome und Ursache:

Der Draht bewegt sich durch den Block ohne dass dieser sich bewegt. Die Schnittoberfläche wirkt aber verbrannt, bei Styropor zeigt sich eine kugelige Oberfläche.

Maßnahme

Verminderung der Drahttemperatur durch Absenken des Wertes im Feld Heizung um 5 Prozent. Wiederholung des Testschnitts.

Ziel:

Zwischen beiden Fällen muss die niedrigste Drahttemperatur ermittelt werden, bei der sich der Block nicht mehr bewegt. Diesem Wert muss man sich durch Beobachtung des oben beschriebenen Verhaltens und immer feineren Anpassung des Wertes Heizung schrittweise immer feiner annähern. Sobald das Optimum gefunden ist, den Wert notieren.