Hi,

zur Heizungsansteuerung: Was ist da genau dein Problem? Du stellst dne Jumper auf automatisch und definierst den Heizstrom unter Foam Management.

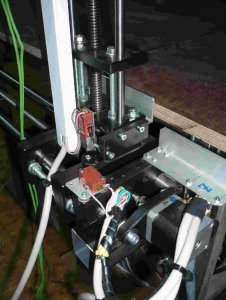

Poti auf der Platine ist zum Spannungsregeln und die Brücke zum Umschalten zw. Manuell<->Automatik

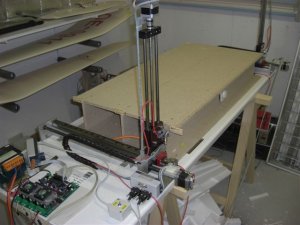

Deine Ausgangsleistung ist für EPP auf jeden Fall zu gering.

Ich habe ein externes 24V~3A Netzteil, die Ausgangsleistung bzw. Spannung für Gleichsstrom wäre ja 1,4 mal so viel und langt trotzdem nicht für den Letmathe Draht. Bin da gerade auf der Sucha nach einem neuen.

Gruß Martin

P.s.: Ich habe zur Zeit arge Probleme mit großen Pfeilungen und aufgedickten Profilen, also wenn jemand von Euch mir mal helfen könnte, wäre das auch cool

zur Heizungsansteuerung: Was ist da genau dein Problem? Du stellst dne Jumper auf automatisch und definierst den Heizstrom unter Foam Management.

Poti auf der Platine ist zum Spannungsregeln und die Brücke zum Umschalten zw. Manuell<->Automatik

Deine Ausgangsleistung ist für EPP auf jeden Fall zu gering.

Ich habe ein externes 24V~3A Netzteil, die Ausgangsleistung bzw. Spannung für Gleichsstrom wäre ja 1,4 mal so viel und langt trotzdem nicht für den Letmathe Draht. Bin da gerade auf der Sucha nach einem neuen.

Gruß Martin

P.s.: Ich habe zur Zeit arge Probleme mit großen Pfeilungen und aufgedickten Profilen, also wenn jemand von Euch mir mal helfen könnte, wäre das auch cool

!

!