Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Erwa 8 Pfeilnurflügel aus den 1930er Jahren

- Ersteller ratzfatz

- Erstellt am

UweH

User

1)In welcher Konstellation hattest Du den Flattern?

Pfeilflügel mit Holm, Verbinder und D-Box, ebenso wie bei den Modellen die bei ähnlicher Belastung nicht geflattert haben

Warum willst Du das wissen?

2) Hast du weitere Infos (Link) zu Drelas Systematik?

Mein Zugriff zu den Infos ist mit der Schließung des IG-Horten-Forums verloren gegangen, wie so viele andere Informationen die von den Mitgliedern nur dort abgelegt wurden.

Vielleicht kann Kurbel hier aushelfen? ....er hatte damals die meisten Infos dazu ins IG-Horten-Forum gebracht.

Gruß,

Uwe.

UweH

User

Oh Mann Christoph, Du machst mir das Leben schwer, aber ich hab ein Beispiel für das Flattern gefunden obwohl Alex das Video nicht benannt und auch keinen Betreff reingeschrieben hat

Das sind 2 gleiche Horten XIV mit 4 m Spannweite, also gleiche D-Box aus Sperrholz, gleiche Rippen, gleiche Holmfestigkeit. Trotzdem sind die aber nicht die Selben.

Zunächst Norberts Start mit mäßigem Gummizug und flattern:

Hier meine Starts mit wesentlich mehr Gummizug, aber trotzdem flatterfrei. Den höheren Gummizug sieht man besonders beim 4 Flug ab 3:20 min:

Die Modelle unterscheiden sich im wesentlichen in folgenden Punkten am Beispiel meiner Ho XIV mit geringerer Flatterneigung, das Gewicht ist mit ~ 5 kg ziemlich gleich:

- Kohleholme statt Holzholme. Die Festigkeit meiner Kohleholme ist nur unwesentlich höher als bei Norbert, aber sie sind steifer.

- zusätzlicher Untergurt im Mittelteil bei meinem Modell, bei Norbert sind nur die Steckungen als Holmbrücke drin.

- Brückung des Verbinders an der Trennstelle durch Schraube oben und Glastape unten auf Höhe der Steckung. Norbert hatte einen anderen Tragflächenanschluß der keine Holmkräfte übertragen konnte.

- Norberts Modell in der E-Version ist am Mittelteil viel mehr geschlossen, meines hat im Mittelteil nur ein Fachwerk als Torsionsbrücke und ist nach oben statisch komplett offen, also kein geschlossener Kasten.

- bei mir sind noch einige Diagonalstreben im Bereich der offenen Rippenfelder.

Ich hatte auch schon Flatterprobleme bei höheren Geschwindigkeiten und negativer Belastung des Außenflügels, beim Start hatte ich trotz Gummi am Anschlag noch nie flattern. Mit der Anbindung des Mittelteils an den Flügel mit einem großen Hebelarm in Form des Glastapes unten und einer Verschraubung oben, sowie dem Austausch des Glasverbinders gegen einen kohlegefüllten Stahlrohrverbinder konnte auch das flattern beim Schnellflug abgemindert werden. Die Flattergrenze wurde auch bei negativer Belastung spürbar nach oben geschoben, obwohl das alles Maßnahmen waren die nur die Holmsteifigkeit an dem Schwachpunkt der Steckung verbessern, aber auf die Torsion keinen Einfluß haben.

Vielleicht hilft das etwas zu zeigen dass das Prinzip funktioniert?

Gruß,

Uwe.

Das sind 2 gleiche Horten XIV mit 4 m Spannweite, also gleiche D-Box aus Sperrholz, gleiche Rippen, gleiche Holmfestigkeit. Trotzdem sind die aber nicht die Selben.

Zunächst Norberts Start mit mäßigem Gummizug und flattern:

Hier meine Starts mit wesentlich mehr Gummizug, aber trotzdem flatterfrei. Den höheren Gummizug sieht man besonders beim 4 Flug ab 3:20 min:

Die Modelle unterscheiden sich im wesentlichen in folgenden Punkten am Beispiel meiner Ho XIV mit geringerer Flatterneigung, das Gewicht ist mit ~ 5 kg ziemlich gleich:

- Kohleholme statt Holzholme. Die Festigkeit meiner Kohleholme ist nur unwesentlich höher als bei Norbert, aber sie sind steifer.

- zusätzlicher Untergurt im Mittelteil bei meinem Modell, bei Norbert sind nur die Steckungen als Holmbrücke drin.

- Brückung des Verbinders an der Trennstelle durch Schraube oben und Glastape unten auf Höhe der Steckung. Norbert hatte einen anderen Tragflächenanschluß der keine Holmkräfte übertragen konnte.

- Norberts Modell in der E-Version ist am Mittelteil viel mehr geschlossen, meines hat im Mittelteil nur ein Fachwerk als Torsionsbrücke und ist nach oben statisch komplett offen, also kein geschlossener Kasten.

- bei mir sind noch einige Diagonalstreben im Bereich der offenen Rippenfelder.

Ich hatte auch schon Flatterprobleme bei höheren Geschwindigkeiten und negativer Belastung des Außenflügels, beim Start hatte ich trotz Gummi am Anschlag noch nie flattern. Mit der Anbindung des Mittelteils an den Flügel mit einem großen Hebelarm in Form des Glastapes unten und einer Verschraubung oben, sowie dem Austausch des Glasverbinders gegen einen kohlegefüllten Stahlrohrverbinder konnte auch das flattern beim Schnellflug abgemindert werden. Die Flattergrenze wurde auch bei negativer Belastung spürbar nach oben geschoben, obwohl das alles Maßnahmen waren die nur die Holmsteifigkeit an dem Schwachpunkt der Steckung verbessern, aber auf die Torsion keinen Einfluß haben.

Vielleicht hilft das etwas zu zeigen dass das Prinzip funktioniert?

Gruß,

Uwe.

Ich hatte da mal ein bisschen was in rcgroups.com gefunden, wo auch Drela schreibt.

Finde es gerade nicht auf die Schnelle und an die damals im IG-Horten abgelegten Infos komme ich eben nicht mehr dran.

Werde vllt morgen nochmal in rcg danach suchen.

Kern der Sache ist die Koppelung der symmetrischen Biegegrundschwingung mit der Starrkörpernickschwingung, die durch die Pfeilung ermöglicht wird.

Fasst man den (Halb-)Flügel als Balken auf mit der Balkenachse entlang des Holms, dann wird klar, wie an dem Flatterfall primär überhaupt keine Torsion beteiligt sein muss.

Kurbel

Finde es gerade nicht auf die Schnelle und an die damals im IG-Horten abgelegten Infos komme ich eben nicht mehr dran.

Werde vllt morgen nochmal in rcg danach suchen.

Kern der Sache ist die Koppelung der symmetrischen Biegegrundschwingung mit der Starrkörpernickschwingung, die durch die Pfeilung ermöglicht wird.

Fasst man den (Halb-)Flügel als Balken auf mit der Balkenachse entlang des Holms, dann wird klar, wie an dem Flatterfall primär überhaupt keine Torsion beteiligt sein muss.

Kurbel

Baufortschritt

Baufortschritt

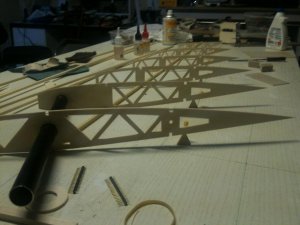

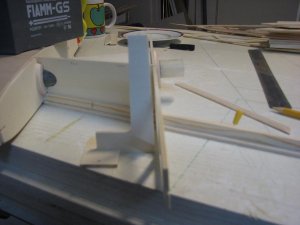

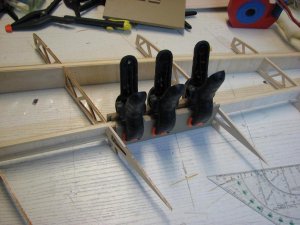

So hier weitere Bilder vom Bau.

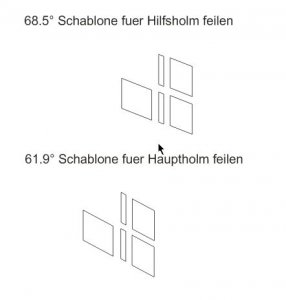

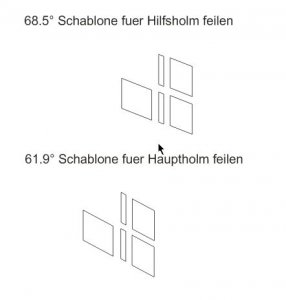

Für die Holmausschnitte in den Sperrholzrippen habe ich mir zwei Schleifschablonen gemacht.

Die kann man auf die Rippe setzen und mit einer kleinen Feile sehr schnell im richtigen Winkel die

Holmaussparungen auffeilen.

Die Rippen sind so gefräst, dass die Aussparungen so breit sind, dass man genau bis zu einer Kante auffeilen kann.

Ich hoffe die Bilder machen das deutlich.

Die Teile für die Schablonen:

Baufortschritt

So hier weitere Bilder vom Bau.

Für die Holmausschnitte in den Sperrholzrippen habe ich mir zwei Schleifschablonen gemacht.

Die kann man auf die Rippe setzen und mit einer kleinen Feile sehr schnell im richtigen Winkel die

Holmaussparungen auffeilen.

Die Rippen sind so gefräst, dass die Aussparungen so breit sind, dass man genau bis zu einer Kante auffeilen kann.

Ich hoffe die Bilder machen das deutlich.

Die Teile für die Schablonen:

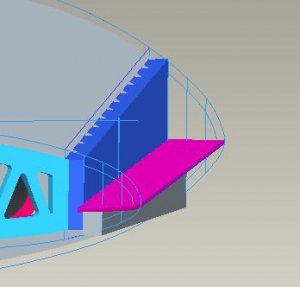

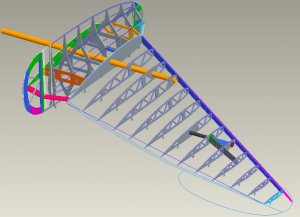

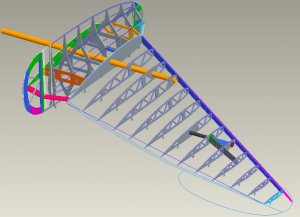

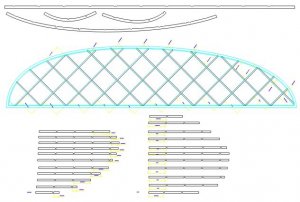

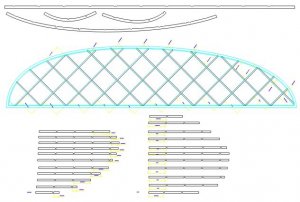

aktuelles CAD Modell

aktuelles CAD Modell

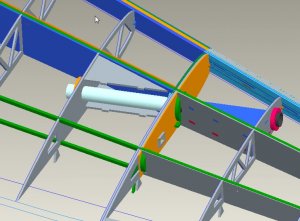

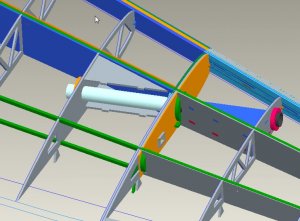

Hier ein Bild des aktuellen CAD-Modells.

Die Nasenleiste wird aus 4 Schichten a 5mm aufgebaut. Das soll die Schleifarbeit vermindern.

Die Mitte der Nasenleiste (Profilsehne) wird durch ein 1,5mm Sperrholzbrett abgebildet.

Zu sehen ist auch die Steckung der geteilten Fläche, um die Transportmasse im Griff zu haben.

aktuelles CAD Modell

Hier ein Bild des aktuellen CAD-Modells.

Die Nasenleiste wird aus 4 Schichten a 5mm aufgebaut. Das soll die Schleifarbeit vermindern.

Die Mitte der Nasenleiste (Profilsehne) wird durch ein 1,5mm Sperrholzbrett abgebildet.

Zu sehen ist auch die Steckung der geteilten Fläche, um die Transportmasse im Griff zu haben.

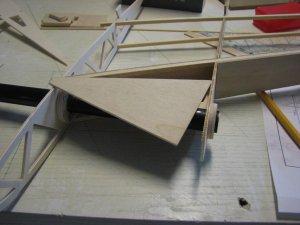

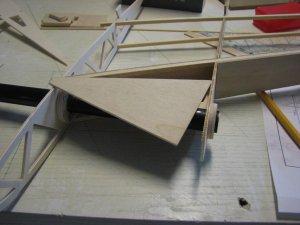

Verkastung der Steckung. Noch ohne Verzapfung mit Füllklotz also etwas anders als dann in der 3D-Zeichnung. Wird dann bei der linken Fläche umgesetzt.

Der 10mm Füllklotz dient lediglich als Montagehilfe, da noch keine Verzapfung vorhanden ist.

Das 3mm dicke dreieckige Verkastungsblech wird dann noch mit 2mm Sperrholz zum Holm geschlossen.

Der 10mm Füllklotz dient lediglich als Montagehilfe, da noch keine Verzapfung vorhanden ist.

Das 3mm dicke dreieckige Verkastungsblech wird dann noch mit 2mm Sperrholz zum Holm geschlossen.

Verkastung

Verkastung

Die Verkastungsbrettchen wurden gefräst. Mit dem Tellerschleifer wird nur noch die Fase links und rechts angebracht.

Die Verkastungsbrettchen passen dank CNC natürlich sehr gut und müssen nicht einzeln angepasst werden.

Kleine Löcher sorgen für die Erkennung und die richtige Positionierung.

Den nächsten Pfeilnurflügel werde ich aber mit durchgehendem Holm und Rippen senkrecht zum Holm konstruieren.

Das macht weniger Arbeit. Vielleicht mache ich es schon beim Flügelinnenteil so.

Verkastung

Die Verkastungsbrettchen wurden gefräst. Mit dem Tellerschleifer wird nur noch die Fase links und rechts angebracht.

Die Verkastungsbrettchen passen dank CNC natürlich sehr gut und müssen nicht einzeln angepasst werden.

Kleine Löcher sorgen für die Erkennung und die richtige Positionierung.

Den nächsten Pfeilnurflügel werde ich aber mit durchgehendem Holm und Rippen senkrecht zum Holm konstruieren.

Das macht weniger Arbeit. Vielleicht mache ich es schon beim Flügelinnenteil so.

Nasenleiste in schichten für wenig Schleifarbeit.

Nasenleiste in schichten für wenig Schleifarbeit.

Die Nasenleiste wird wie schon beschrieben in Schichten aufgebaut.

Dann lässt sie sich ohne viel Schleifaufwand in Form bringen.

Zuerst mit dem Cuttermesser und dann mit dem Schleifklotz. Die Staubschluckersparnis ist enorm.

Durch das Einbringen eines 1.5mm Sperrholzschicht in der Mitte ist die Nasenleiste auch sehr Stoss-stabil.

Ausserdem hat man eine harten Kante (genau in der Profilbezugslinie) als Bezug beim Schleifen.

Hier die Bilder:

Nasenleiste in schichten für wenig Schleifarbeit.

Die Nasenleiste wird wie schon beschrieben in Schichten aufgebaut.

Dann lässt sie sich ohne viel Schleifaufwand in Form bringen.

Zuerst mit dem Cuttermesser und dann mit dem Schleifklotz. Die Staubschluckersparnis ist enorm.

Durch das Einbringen eines 1.5mm Sperrholzschicht in der Mitte ist die Nasenleiste auch sehr Stoss-stabil.

Ausserdem hat man eine harten Kante (genau in der Profilbezugslinie) als Bezug beim Schleifen.

Hier die Bilder:

kurbel schrieb:Ich hatte da mal ein bisschen was in rcgroups.com gefunden, wo auch Drela schreibt.

Habs durch Zufall wiedergefunden:

http://www.rcgroups.com/forums/showthread.php?t=786913#post8747797

Kurbel

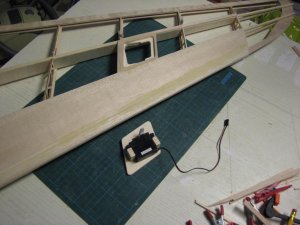

Die aüssere Tragfläche hat nun eine Endleiste und das geodätische Querruder ist zusammen.

Ich werde das Querruder aber wahrscheinlich noch beplanken, da trotz geodätischer Bauweise die Torsionssteifigkeit noch nicht überzeugend ist. Dafür wiegt es nur 20g. bei Abmessungen 5x800x170 mm.

Eventuell bespanne ich es auch mit Koverall um dann zu prüfen, ob sich die Torsionssteifigkeit hinreichend verbessert.

Das sind die benötigten Teile für das geodätische Querruder.

Kein Wunder, das niemand so etwas baut.

Ich werde das Querruder aber wahrscheinlich noch beplanken, da trotz geodätischer Bauweise die Torsionssteifigkeit noch nicht überzeugend ist. Dafür wiegt es nur 20g. bei Abmessungen 5x800x170 mm.

Eventuell bespanne ich es auch mit Koverall um dann zu prüfen, ob sich die Torsionssteifigkeit hinreichend verbessert.

Das sind die benötigten Teile für das geodätische Querruder.

Kein Wunder, das niemand so etwas baut.

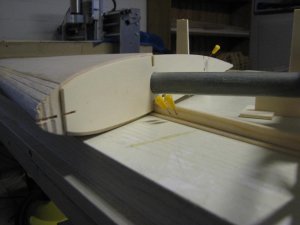

Rumpfnase verschliffen

Rumpfnase verschliffen

Da ich auf eine Holzlieferung warte habe ich wieder dem Rumpf gewidmet.

Die Rumpfnase ist nun verschliffen und die Aufleimer für die Bespannung auf der Unterseite ist weitestgehend fertig.

War am Ende garnicht so schwierig die Nase in die richtige Form zu schleifen.

Balsa ist zwar nicht so hübsch, aber einfacher zu verarbeiten

Die Aufleimer werden gefräst, damit sie an der Rumpfkontur passen.

Rumpfnase verschliffen

Da ich auf eine Holzlieferung warte habe ich wieder dem Rumpf gewidmet.

Die Rumpfnase ist nun verschliffen und die Aufleimer für die Bespannung auf der Unterseite ist weitestgehend fertig.

War am Ende garnicht so schwierig die Nase in die richtige Form zu schleifen.

Balsa ist zwar nicht so hübsch, aber einfacher zu verarbeiten

Die Aufleimer werden gefräst, damit sie an der Rumpfkontur passen.

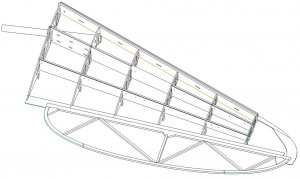

Bau des inneren Flächenteils

Bau des inneren Flächenteils

Der Bau des inneren Teils hat begonnen.

Testweise wurde schon mal alles auf den Bautisch gestellt. Gleichzeitig wurde der Aussenflügel schon mal provisorisch eingesteckt.

Die recht großen Abmessungen erkennt man am Bautisch. Dabei handelt es sich um ein Türblatt.

Siehe Bilder.

Einige Teile der inneren Tragfläche

Provisorischer Aufbau. Es muss ja auch alles auf den Tisch passen.

Bau des inneren Flächenteils

Der Bau des inneren Teils hat begonnen.

Testweise wurde schon mal alles auf den Bautisch gestellt. Gleichzeitig wurde der Aussenflügel schon mal provisorisch eingesteckt.

Die recht großen Abmessungen erkennt man am Bautisch. Dabei handelt es sich um ein Türblatt.

Siehe Bilder.

Einige Teile der inneren Tragfläche

Provisorischer Aufbau. Es muss ja auch alles auf den Tisch passen.

Der Holm wird mit 2mm Balsa unterlegt. so ist das im CAD Programm vorgesehen.

Als Trennmittel zum Kiefernholm dient ein Tesastreifen.

Die bereits gebaute Aussenfläche wird zusammen mit Rippe 24 und Rippe23 und dem Steckungsrohr aufs Baubrett

gesetzt. Dies dient dazu die Fluchtung der Steckung 100% zu gewährleisten.

Dabei zeigt sich das der Holm noch etwa 1mm höher aufgebockt werden muss. Das liegt daran, dass die Aussenfläche mit 2,5mm beplankt wurde und die Balsabrettchen in der Dicke relativ stark abweichen.

Um den korrekten Einstellwinkel der Rippen zu behalten, müssen natürlich auch die Stützen der Rippen mit 1mm unterfüttert werden.

Die Passgenauigkeit dank CAD und CNC ist schon erstaunlich. Auch hier stellen sich die Rippen durch das Steckungsrohr automatisch mit 3° aufs Baubrett.

Als Trennmittel zum Kiefernholm dient ein Tesastreifen.

Die bereits gebaute Aussenfläche wird zusammen mit Rippe 24 und Rippe23 und dem Steckungsrohr aufs Baubrett

gesetzt. Dies dient dazu die Fluchtung der Steckung 100% zu gewährleisten.

Dabei zeigt sich das der Holm noch etwa 1mm höher aufgebockt werden muss. Das liegt daran, dass die Aussenfläche mit 2,5mm beplankt wurde und die Balsabrettchen in der Dicke relativ stark abweichen.

Um den korrekten Einstellwinkel der Rippen zu behalten, müssen natürlich auch die Stützen der Rippen mit 1mm unterfüttert werden.

Die Passgenauigkeit dank CAD und CNC ist schon erstaunlich. Auch hier stellen sich die Rippen durch das Steckungsrohr automatisch mit 3° aufs Baubrett.

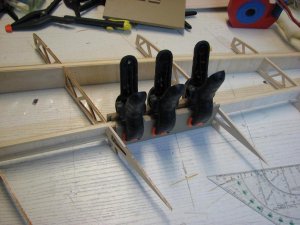

innere Tragfläche Rippe 24 und 23 mit Steckung

innere Tragfläche Rippe 24 und 23 mit Steckung

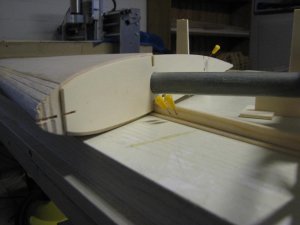

Hier Bilder von der Rippe 24 und 23 , welche die Steckung des Aussenflügels aufnehmen.

Die Verkastung muss wegen der Pfeilung ausgeschliffen werden. Dazu dient das Steckungsrohr aus Alu mit provisorisch umwickeltem Schleifpapier.

Der Rest wird mit einer Halbrundfeile angepasst.

Das Ganze wird zusammen mit dem Aussenflügel auf den Bautisch gebracht und verklebt. Das stellt die Passung zwischen Aussen und InnenFlügel sicher.

Hier die Bilder:

CAD-Modell:

In dickenrichtung geschliffene Aufnahme der Steckung mit Werkzeug.

innere Tragfläche Rippe 24 und 23 mit Steckung

Hier Bilder von der Rippe 24 und 23 , welche die Steckung des Aussenflügels aufnehmen.

Die Verkastung muss wegen der Pfeilung ausgeschliffen werden. Dazu dient das Steckungsrohr aus Alu mit provisorisch umwickeltem Schleifpapier.

Der Rest wird mit einer Halbrundfeile angepasst.

Das Ganze wird zusammen mit dem Aussenflügel auf den Bautisch gebracht und verklebt. Das stellt die Passung zwischen Aussen und InnenFlügel sicher.

Hier die Bilder:

CAD-Modell:

In dickenrichtung geschliffene Aufnahme der Steckung mit Werkzeug.

Anhänge

Ähnliche Themen

- Antworten

- 2

- Aufrufe

- 4K

- Antworten

- 10

- Aufrufe

- 6K