Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Flächen

- Ersteller jonasm

- Erstellt am

Jan Henning

User †

Moin

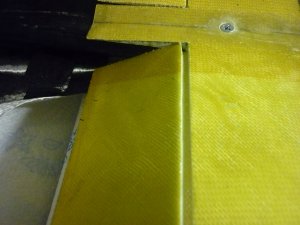

Hier einmal 4 Fotos die Unterschiedliche Aufbauten zeigen Bild 1

von links nach rechts

Aufbau D-Box 100 Spread in 45° ,36gr AFK in 45° keine Ruderverkastung Bild 4

Fläche ist Druckfest /Torsionsfest in Richtung Spannweite aber elastisch Ruder sehr weich

Endleiste schwer sauber zu schleifen.Gewicht 125gr

Fläche 2. 2*25 Glas 1K Disser zwichen den Lage Holm Kohle 3/0,8mm Ruder Verkastet

In alle Richtungen ,auch Ruder Steif ,lässt sich gut schleifen Gewicht 130gr

Fläche 3 100 Spread in 90° 2*25gr Glas nur hinten in 45° +1K Disser Holm 3/0,8mm ,

nur Ruder verkastet Fläche sau steif, Ruder Steif Druckfest vorne 72gr pro Hälfte lässt sich gut schleifen.

Fläche 4 Knall hart 1*100 Sp in 90° 1*100Sp in45° Holm 6/0,8 Ruder verkastung mit Hohlkehle lässt sich gut schleifen Gewicht bei 90cm 185gr pro Hälfte.

Vieleicht hilft das ja.

Gruß Jan Henning

Hier einmal 4 Fotos die Unterschiedliche Aufbauten zeigen Bild 1

von links nach rechts

Aufbau D-Box 100 Spread in 45° ,36gr AFK in 45° keine Ruderverkastung Bild 4

Fläche ist Druckfest /Torsionsfest in Richtung Spannweite aber elastisch Ruder sehr weich

Endleiste schwer sauber zu schleifen.Gewicht 125gr

Fläche 2. 2*25 Glas 1K Disser zwichen den Lage Holm Kohle 3/0,8mm Ruder Verkastet

In alle Richtungen ,auch Ruder Steif ,lässt sich gut schleifen Gewicht 130gr

Fläche 3 100 Spread in 90° 2*25gr Glas nur hinten in 45° +1K Disser Holm 3/0,8mm ,

nur Ruder verkastet Fläche sau steif, Ruder Steif Druckfest vorne 72gr pro Hälfte lässt sich gut schleifen.

Fläche 4 Knall hart 1*100 Sp in 90° 1*100Sp in45° Holm 6/0,8 Ruder verkastung mit Hohlkehle lässt sich gut schleifen Gewicht bei 90cm 185gr pro Hälfte.

Vieleicht hilft das ja.

Gruß Jan Henning

Anhänge

Flächenform fertig

Flächenform fertig

Hallöchen,

die Flächenform ist mittlerweile fertig, zumindest was den laminiertechnischen Teil angeht. Hat alles wunderbar funktioniert und das Ergebnis kann sich durchaus sehen lassen.

Nächste Schritte: noch kleinere Macken ausschleifen, Hochglanzpolieren der Formhälften und Einsetzen in den Rahmen (2 x 19 mm Spanplatte), welcher letztendlich die V-Form enthält.

Und dann gehts weiter mit dem Bau der ersten Schalenfläche.

Viele Grüße,

Holger

Flächenform fertig

Hallöchen,

die Flächenform ist mittlerweile fertig, zumindest was den laminiertechnischen Teil angeht. Hat alles wunderbar funktioniert und das Ergebnis kann sich durchaus sehen lassen.

Nächste Schritte: noch kleinere Macken ausschleifen, Hochglanzpolieren der Formhälften und Einsetzen in den Rahmen (2 x 19 mm Spanplatte), welcher letztendlich die V-Form enthält.

Und dann gehts weiter mit dem Bau der ersten Schalenfläche.

Viele Grüße,

Holger

Styrodurplatten

Styrodurplatten

Hallo,

ich habe mal hier im Baumarkt und Baustoffhandel geschaut nach Styrodur.

Leider gibts hier auch nur das C2800. Aber egal. Für die erste Fläche zum Testen ist das ok.

Was für eine Dicke verwendet Ihr?

Von den Schneidrippen her würden 30mm reichen.

Oder eher 60mm und diese in der Mitte teilen?

Wieviel bekommt man aus einer Platte raus bei z.B 30mm?

Grüße Kai

Styrodurplatten

Hallo,

ich habe mal hier im Baumarkt und Baustoffhandel geschaut nach Styrodur.

Leider gibts hier auch nur das C2800. Aber egal. Für die erste Fläche zum Testen ist das ok.

Was für eine Dicke verwendet Ihr?

Von den Schneidrippen her würden 30mm reichen.

Oder eher 60mm und diese in der Mitte teilen?

Wieviel bekommt man aus einer Platte raus bei z.B 30mm?

Grüße Kai

Leider gibts hier auch nur das C2800. Aber egal. Für die erste Fläche zum Testen ist das ok.

Warum leider? Das ist doch gutes Zeug! Ich habe alle meine Positivflächen mit dem BASF 3035 gebaut und war sehr zufrieden. Auch das Gewicht stimmt am Ende. Was man am Kerngewicht spart, legt man am Layup wieder drauf um auf die gleiche Festigkeit zu kommen.

Viele Grüße,

Holger

Material f. RCN09

Material f. RCN09

Hallo Kai,

ich verwende Styrodur 2800 ohne Falz, 5cm dick, das trenne ich in der Mitte und erhalte dadurch gleich eine wirklich plane Seite, die dann die Unterseite der Blöcke f. d. Kerne bildet.

Auf diese Weise bekomme ich aus einer Platte, dank der günstigen Flächenform und der Länge der Segmente, 4 Flächen.

Noch etwas ist mir aufgefallen:

Bei Styrodur wird der Schaum mit zunehmender Dicke immer gröber, d.h. je dünner die Platte, umso feiner der Schaum umso glatter die Oberfläche!

Natürlich werden die Kerne CNC geschnitten. Mittlerweile bin ich an besonders dünnen Schneidedraht 0,17mm gekommen. Geht suuper! Feinste Oberfläche, ist ja klar: je weniger Material geschmolzen wird umso weniger bleibt für die Schmelzhaut, Härchen gibt es ohnehin keine.

Gruß

Wolfgang

Zum CNC Schneiden >>> einfach PN

Material f. RCN09

Hallo Kai,

ich verwende Styrodur 2800 ohne Falz, 5cm dick, das trenne ich in der Mitte und erhalte dadurch gleich eine wirklich plane Seite, die dann die Unterseite der Blöcke f. d. Kerne bildet.

Auf diese Weise bekomme ich aus einer Platte, dank der günstigen Flächenform und der Länge der Segmente, 4 Flächen.

Noch etwas ist mir aufgefallen:

Bei Styrodur wird der Schaum mit zunehmender Dicke immer gröber, d.h. je dünner die Platte, umso feiner der Schaum umso glatter die Oberfläche!

Natürlich werden die Kerne CNC geschnitten. Mittlerweile bin ich an besonders dünnen Schneidedraht 0,17mm gekommen. Geht suuper! Feinste Oberfläche, ist ja klar: je weniger Material geschmolzen wird umso weniger bleibt für die Schmelzhaut, Härchen gibt es ohnehin keine.

Gruß

Wolfgang

Zum CNC Schneiden >>> einfach PN

betreff schbneidedraht

betreff schbneidedraht

betreff schneidedraht:

die amis, speziell Phil Barnes schwärmte vom Inconell wire.

Er meinte das die äussersten Panel bei den zone und Edge flügeln mit normalem draht nicht in genügend guter Qualität zu schneiden waren und empfiehlt dazu draht mit 0.2mm dicke.

Phil und andere Amis nehmen wie bei RC Groups gepostet wurde eben Inconell wire.

Ich hatte Rc Groups mal abgesucht und fand nur Inconell 600.

Inconell hat nen deutschen Vertrieb: Ropa Stahl

Da hab ich mich dann mal beraten lassen

Der gute Mann hat mir folgende qualitäten empfohlen:

RW41

118 / 122 ( ich nehme an auch RW ) ( hab hier nur meine alten Notizen )

http://www.ropa-stahl.com/DRAHT SONDERLEGIERUNGEN.htm

punky

betreff schbneidedraht

betreff schneidedraht:

die amis, speziell Phil Barnes schwärmte vom Inconell wire.

Er meinte das die äussersten Panel bei den zone und Edge flügeln mit normalem draht nicht in genügend guter Qualität zu schneiden waren und empfiehlt dazu draht mit 0.2mm dicke.

Phil und andere Amis nehmen wie bei RC Groups gepostet wurde eben Inconell wire.

Ich hatte Rc Groups mal abgesucht und fand nur Inconell 600.

Inconell hat nen deutschen Vertrieb: Ropa Stahl

Da hab ich mich dann mal beraten lassen

Der gute Mann hat mir folgende qualitäten empfohlen:

RW41

118 / 122 ( ich nehme an auch RW ) ( hab hier nur meine alten Notizen )

http://www.ropa-stahl.com/DRAHT SONDERLEGIERUNGEN.htm

punky

Frage betreff ruderhörner für Flaperons:

Wie weit soll das Ruderhornloch ( max. )über die Fläche/Flaps herausragen damit man noch genug Bremsklappenausschlag hat.

Ich verwende die Hyperion servos, original anlenkhebel im innersten Loch.

Das müssten doch hier auch einige so haben.

wie weit schaut bei euch das ruderhornloch aus dem Flügel raus ?

merci,

punky

Wie weit soll das Ruderhornloch ( max. )über die Fläche/Flaps herausragen damit man noch genug Bremsklappenausschlag hat.

Ich verwende die Hyperion servos, original anlenkhebel im innersten Loch.

Das müssten doch hier auch einige so haben.

wie weit schaut bei euch das ruderhornloch aus dem Flügel raus ?

merci,

punky

Minimal,

schaust du hier:

http://www.rc-network.de/forum/showthread.php/136854-Turbo-09/page5?highlight=turbo09

Viele Grüße,

Holger

schaust du hier:

http://www.rc-network.de/forum/showthread.php/136854-Turbo-09/page5?highlight=turbo09

Viele Grüße,

Holger

Flächenkerne

Flächenkerne

Hallo Kollegen des Fliegens.

Ich bin neu hier im Forum und interessiere mich sehr fürs SAL fliegen.

Da ich mich mal versuchen will ein Modell selber zu bauen (bauerfahrung ist vorhanden) aber keine möglichkeit habe Flächenkerne zu schneiden wollt ich mal fragen wer ein oder zwei Flächenpaare also die Kerne abzugeben hat?

wollt ich mal fragen wer ein oder zwei Flächenpaare also die Kerne abzugeben hat?

würd mich sehr über ne PN freuen.

LG Jan

Flächenkerne

Hallo Kollegen des Fliegens.

Ich bin neu hier im Forum und interessiere mich sehr fürs SAL fliegen.

Da ich mich mal versuchen will ein Modell selber zu bauen (bauerfahrung ist vorhanden) aber keine möglichkeit habe Flächenkerne zu schneiden

wollt ich mal fragen wer ein oder zwei Flächenpaare also die Kerne abzugeben hat?

wollt ich mal fragen wer ein oder zwei Flächenpaare also die Kerne abzugeben hat?würd mich sehr über ne PN freuen.

LG Jan

Flächenform

Flächenform

Es ging mal wieder ein Stück vorwärts. Langsam aber stetig...

Mittlerweile sind die einzelnen Formhälften im Rahmen für Ober- und Unterseite eingebaut.

Heute darf auch schon mal der Stützstoff der ersten Fläche probeliegen.

Ich werde bei der ersten Fläche 1 mm Balsa (Sortierung weich) als Stützstoff und außen und innen je eine Lage 50er Glas +/-45° nehmen. Mal sehen, vielleicht kommt in die Außenlage auch noch etwas Kohle an den Spitzen und in der Mitte. Holme aus 80er UD, 20 mm breit und als Holmsteg 4 mm Balsastirnholz mit beidseitiger Glasbelegung je 50 g/m². Die Klappenstege aus 2,5 mm Balsa mit 50 g Glas beidseitig.

Sicher alles nicht optimal, was Gewicht und eventuell auch die verwendeten Materialien angeht, aber das wird meine allererste Schalenfläche als Versuchsfläche. Optimiert wird dann später...

Möchte dann auch mal mit den Stützstoffen rumexperimentieren (Airex liegt schon bereit) und auch für die Holmstege andere Materialien bzw. Methoden ausprobieren (z.B. Depron mit Kohleschlauch etc.). Sicher hat der ein oder andere schon diverse Erfahrungen gemacht und möchte sie hier gern kundtun!?

Viele Grüße,

Holger

Flächenform

Es ging mal wieder ein Stück vorwärts. Langsam aber stetig...

Mittlerweile sind die einzelnen Formhälften im Rahmen für Ober- und Unterseite eingebaut.

Heute darf auch schon mal der Stützstoff der ersten Fläche probeliegen.

Ich werde bei der ersten Fläche 1 mm Balsa (Sortierung weich) als Stützstoff und außen und innen je eine Lage 50er Glas +/-45° nehmen. Mal sehen, vielleicht kommt in die Außenlage auch noch etwas Kohle an den Spitzen und in der Mitte. Holme aus 80er UD, 20 mm breit und als Holmsteg 4 mm Balsastirnholz mit beidseitiger Glasbelegung je 50 g/m². Die Klappenstege aus 2,5 mm Balsa mit 50 g Glas beidseitig.

Sicher alles nicht optimal, was Gewicht und eventuell auch die verwendeten Materialien angeht, aber das wird meine allererste Schalenfläche als Versuchsfläche. Optimiert wird dann später...

Möchte dann auch mal mit den Stützstoffen rumexperimentieren (Airex liegt schon bereit) und auch für die Holmstege andere Materialien bzw. Methoden ausprobieren (z.B. Depron mit Kohleschlauch etc.). Sicher hat der ein oder andere schon diverse Erfahrungen gemacht und möchte sie hier gern kundtun!?

Viele Grüße,

Holger

Friedmar Richter

User

Hallo Holger,

ich sehe, es geht voran bei Dir. Sind das Grüne auf dem Stützstoff die späteren Servopositionen und wenn ja, warum sind die asymmetrisch?

Ansonsten kannst Du als Innenlage echt 25er Glas nehmen, zumal Du ja 1mm Stützstoff nimmst.

Ein üblicher Aufbau für einen solchen Flügel sähe eigentlich so aus:

25er Glas innen und außen (50er macht es außen natürlich robuster), ggf. DIsser innen, 0,6-0,8mm Balsa als Stützstoff und als Holmsteg eher die Breite, die Du jetzt für die Klappenstege vorgesehen hast.

Das 0,6mm-Balsa ist zwar meist nicht wesentlich leichter zu kriegen als das 1mm, aber es legt sich besser in den kleinen Nasenradius. Eventuell solltest Du also vorne etwas dünner schleifen, um an der Nase unten keine blöden Längsblasen zu bekommen. Und mach noch ein bis zwei Rippen pro Flächenhälfte rein (vor allem neben dem Servoabtrieb). Das verhindert Verformungen der Schale bei Belastung.

Ich bin jedenfalls auf Deine Ergebnisse gespannt.

Friedmar

ich sehe, es geht voran bei Dir. Sind das Grüne auf dem Stützstoff die späteren Servopositionen und wenn ja, warum sind die asymmetrisch?

Ansonsten kannst Du als Innenlage echt 25er Glas nehmen, zumal Du ja 1mm Stützstoff nimmst.

Ein üblicher Aufbau für einen solchen Flügel sähe eigentlich so aus:

25er Glas innen und außen (50er macht es außen natürlich robuster), ggf. DIsser innen, 0,6-0,8mm Balsa als Stützstoff und als Holmsteg eher die Breite, die Du jetzt für die Klappenstege vorgesehen hast.

Das 0,6mm-Balsa ist zwar meist nicht wesentlich leichter zu kriegen als das 1mm, aber es legt sich besser in den kleinen Nasenradius. Eventuell solltest Du also vorne etwas dünner schleifen, um an der Nase unten keine blöden Längsblasen zu bekommen. Und mach noch ein bis zwei Rippen pro Flächenhälfte rein (vor allem neben dem Servoabtrieb). Das verhindert Verformungen der Schale bei Belastung.

Ich bin jedenfalls auf Deine Ergebnisse gespannt.

Friedmar

Sind das Grüne auf dem Stützstoff die späteren Servopositionen und wenn ja, warum sind die asymmetrisch?

friedel,der holger hat den stützstoff gestückelt und die einzelteile mit klebeband aneinander fixiert.

Hey Friedmar,

danke für die Infos.

Das sind übrigens keine angezeichneten Servopositionen, sondern nur die Label für den Stützstoff, damit ich weiß was wo hin kommt. Über die Servopositionen machen ich mir dann Gedanken, wenn Außenlage und Stützstoff drin sind. Werde für die Innenlage 25er Glas nehmen wie du sagst und im Bereich der Klappen mit 50er verstärken (?). Wie bekommt man denn die Klappen ausreichend steif? Mit ner Zusatzlage Glas oder besser den Kohleschläuchen auf Depronkern?

Das mit den Längsblasen (also Ablösung des Stützstoffes vom Laminat am Nasenradius) hoffe ich mit meinen Pressstempeln gut in den Griff zu bekommen. Hatte ja mal angedeutet, dass ich ohne Vakuum bauen will. Theoretisch sollte es klappen, mal sehen was in der Praxis dann rauskommt.

Aus welchem Material sollten denn die Rippen gefertigt werden? Würde dann mal vorsehen, eine in der Mitte und je eine an den Servoschächten außen in Richtung Flächenspitze anzuordnen? Nimmt man dafür Depron oder besser Balsa?

Viele Grüße,

Holger

danke für die Infos.

Das sind übrigens keine angezeichneten Servopositionen, sondern nur die Label für den Stützstoff, damit ich weiß was wo hin kommt. Über die Servopositionen machen ich mir dann Gedanken, wenn Außenlage und Stützstoff drin sind. Werde für die Innenlage 25er Glas nehmen wie du sagst und im Bereich der Klappen mit 50er verstärken (?). Wie bekommt man denn die Klappen ausreichend steif? Mit ner Zusatzlage Glas oder besser den Kohleschläuchen auf Depronkern?

Das mit den Längsblasen (also Ablösung des Stützstoffes vom Laminat am Nasenradius) hoffe ich mit meinen Pressstempeln gut in den Griff zu bekommen. Hatte ja mal angedeutet, dass ich ohne Vakuum bauen will. Theoretisch sollte es klappen, mal sehen was in der Praxis dann rauskommt.

Aus welchem Material sollten denn die Rippen gefertigt werden? Würde dann mal vorsehen, eine in der Mitte und je eine an den Servoschächten außen in Richtung Flächenspitze anzuordnen? Nimmt man dafür Depron oder besser Balsa?

Viele Grüße,

Holger

Neenee Stefan, die 1 mm Platten habe ich schon verklebt, das sind nur so grüne Heftlabel. Die kommen wieder weg, wenn der Stützstoff eingelegt wird...friedel,der holger hat den stützstoff gestückelt und die einzelteile mit klebeband aneinander fixiert.

Übrigens noch ne gute Informationsquelle für den Bau von Schalenflächen, bei rcgroups gefunden:

http://www.ustream.tv/channel/dlg-building

Viele Grüße,

Holger

Profil

Profil

Hallo,

wollt mal fragen ob mir jemand das HM51 Profil in den Flächentiefen

200mm, 195mm , 170mm, 130mm und 75mm das ganze bei 7.5 % zuschicken kann !

Bitte keine Schneidrippen, mir fehlt lediglich das Profil da das mein Profili nicht hergeben mag.

Bitte als Angang an R.Plettner@gmx.net danke schonmal im vorraus .

.

Achja und dann ist mir aufgefallen das das nurflügel programm nicht mehr unter den angegebenen link zu finden ist hat da jemand ersatz`?

Profil

Hallo,

wollt mal fragen ob mir jemand das HM51 Profil in den Flächentiefen

200mm, 195mm , 170mm, 130mm und 75mm das ganze bei 7.5 % zuschicken kann !

Bitte keine Schneidrippen, mir fehlt lediglich das Profil da das mein Profili nicht hergeben mag.

Bitte als Angang an R.Plettner@gmx.net danke schonmal im vorraus

.

.Achja und dann ist mir aufgefallen das das nurflügel programm nicht mehr unter den angegebenen link zu finden ist hat da jemand ersatz`?

Und wieder ein Stück weiter.

Die Außenlage (50er Glas), Kohlepatches in der Flächenmitte und an den Spitzen sowie der Stützstoff liegen in der Form und sind laminiert und anschließend bereits bis auf die Trennebene verschliffen:

Formhälfte mit eingelegtem trockenem Glasgewebe (der Überstand stört nicht, kommt später weg).

Kohlepatches (80er Gewebe) auf Folie vorgetränkt und platt gerollt,

![CIMG2448 [640x480].JPG CIMG2448 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638108-4306be2bd0ab17dfd344bac00c5d4534.jpg)

fertig zum Ausschneiden,

ausgeschnitten,

![CIMG2450 [640x480].JPG CIMG2450 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638113-11f4c7807dea5e6471ff53cc339298d1.jpg)

in die Form eingelegt.

![CIMG2451 [640x480].JPG CIMG2451 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638115-3cceaddd1fe7ca4625624ecd6f7c7492.jpg)

Kohlepatch (120er Gewebe) in der Flächenmitte. Danach alles trockengerollt,

![CIMG2452 [640x480].JPG CIMG2452 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638117-4be7dd416322c91990aa6942d9cdf829.jpg)

Stützstoff eingelegt und als erstes die Lochfolie drauf.

![CIMG2453 [640x480].JPG CIMG2453 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638119-b960dc011d146f7180c3ac013e1fea79.jpg)

Danach folgen Absaugvlies, Vakuumfolie, 10 mm Schaumstoffplatte und Pressstempel. Danach verpressen mit jeder Menge Schraubzwingen.

![CIMG2454 [640x480] [640x480].JPG CIMG2454 [640x480] [640x480].JPG](https://www.rc-network.de/data/attachments/639/639204-621fc41aefe7e007f3f1b7489dc22e10.jpg)

24 Stunden später mal gucken, ob es was geworden ist. Sieht erstmal ganz gut aus.

![CIMG2455 [640x480].JPG CIMG2455 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638121-c6e5ab2aea5d71da14c3ab8a600a7c75.jpg)

Randbogenbereich auch ganz gut geworden.

![CIMG2456 [640x480].JPG CIMG2456 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638122-60f166b490fd7a10ee7b89e1726dddf7.jpg)

Abstechen des Überstandes am Nasenradius mit einem Cerankochfeldschaber.

![CIMG2457 [640x480].JPG CIMG2457 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638124-33299930d9b937a9776c27df0b6b9b1b.jpg)

Geht super sauber!

![CIMG2458 [640x480].JPG CIMG2458 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638125-4edd90f30ef8a8f8eb6cf4b462fad287.jpg)

Letzendlich Verschleifen der Endleiste bis auf die Trennebene. Keine schöne Arbeit.

![CIMG2459 [640x480].JPG CIMG2459 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638127-6efec1f36580b30f830ee70fbba42a33.jpg)

Und was Wichtiges gelernt: Die Überstände an Kohlegewebe auf die Trennebene vermeiden. Die wieder runterzuschleifen bzw. zu schaben macht wirklich keinen Spaß.

Auf der ToDo-Liste der nächste Schritt: Innenlage und die Holmgurte!

Viele Grüße,

Holger

Die Außenlage (50er Glas), Kohlepatches in der Flächenmitte und an den Spitzen sowie der Stützstoff liegen in der Form und sind laminiert und anschließend bereits bis auf die Trennebene verschliffen:

Formhälfte mit eingelegtem trockenem Glasgewebe (der Überstand stört nicht, kommt später weg).

Kohlepatches (80er Gewebe) auf Folie vorgetränkt und platt gerollt,

![CIMG2448 [640x480].JPG CIMG2448 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638108-4306be2bd0ab17dfd344bac00c5d4534.jpg)

fertig zum Ausschneiden,

ausgeschnitten,

![CIMG2450 [640x480].JPG CIMG2450 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638113-11f4c7807dea5e6471ff53cc339298d1.jpg)

in die Form eingelegt.

![CIMG2451 [640x480].JPG CIMG2451 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638115-3cceaddd1fe7ca4625624ecd6f7c7492.jpg)

Kohlepatch (120er Gewebe) in der Flächenmitte. Danach alles trockengerollt,

![CIMG2452 [640x480].JPG CIMG2452 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638117-4be7dd416322c91990aa6942d9cdf829.jpg)

Stützstoff eingelegt und als erstes die Lochfolie drauf.

![CIMG2453 [640x480].JPG CIMG2453 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638119-b960dc011d146f7180c3ac013e1fea79.jpg)

Danach folgen Absaugvlies, Vakuumfolie, 10 mm Schaumstoffplatte und Pressstempel. Danach verpressen mit jeder Menge Schraubzwingen.

![CIMG2454 [640x480] [640x480].JPG CIMG2454 [640x480] [640x480].JPG](https://www.rc-network.de/data/attachments/639/639204-621fc41aefe7e007f3f1b7489dc22e10.jpg)

24 Stunden später mal gucken, ob es was geworden ist. Sieht erstmal ganz gut aus.

![CIMG2455 [640x480].JPG CIMG2455 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638121-c6e5ab2aea5d71da14c3ab8a600a7c75.jpg)

Randbogenbereich auch ganz gut geworden.

![CIMG2456 [640x480].JPG CIMG2456 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638122-60f166b490fd7a10ee7b89e1726dddf7.jpg)

Abstechen des Überstandes am Nasenradius mit einem Cerankochfeldschaber.

![CIMG2457 [640x480].JPG CIMG2457 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638124-33299930d9b937a9776c27df0b6b9b1b.jpg)

Geht super sauber!

![CIMG2458 [640x480].JPG CIMG2458 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638125-4edd90f30ef8a8f8eb6cf4b462fad287.jpg)

Letzendlich Verschleifen der Endleiste bis auf die Trennebene. Keine schöne Arbeit.

![CIMG2459 [640x480].JPG CIMG2459 [640x480].JPG](https://www.rc-network.de/data/attachments/638/638127-6efec1f36580b30f830ee70fbba42a33.jpg)

Und was Wichtiges gelernt: Die Überstände an Kohlegewebe auf die Trennebene vermeiden. Die wieder runterzuschleifen bzw. zu schaben macht wirklich keinen Spaß.

Auf der ToDo-Liste der nächste Schritt: Innenlage und die Holmgurte!

Viele Grüße,

Holger

Ähnliche Themen

- Antworten

- 89

- Aufrufe

- 59K