ganz einfache gehaltene FEM-Betrachtung der Wangen

ganz einfache gehaltene FEM-Betrachtung der Wangen

Hallo zusammen,

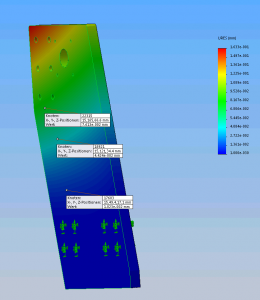

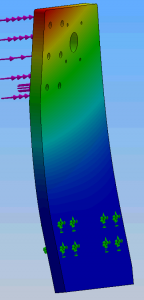

hier seht ihr einmal, ganz grob und ganz einfach gehalten, den Unterschied zwischen einer 15mm und einer 20mm Wange.

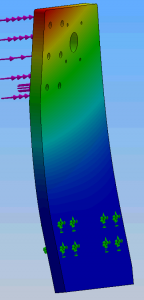

Beides wurde mit 100N am Portalbalken (nicht zu sehen) beaufschlagt und an den Bohrlöchern für die Linearführungen unten fixiert.

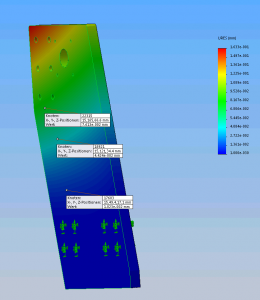

15mm

Knapp unterm Portalbalken sind das ca 0,07mm Verschiebung. Dieser Wert muss noch halbiert werden, da wir 2 Wangen haben.

Hier seht ihr auch die Verformung der Wange ingesamt. Nahezu gleichmäßig vom Portalbalken zu den Linearführungen (Farbverlauf).

Bei weit nach hinten gesetzten Wangen, oder ungünstig geformten Wangen kommt neben der Verschiebung in X-Richtung noch eine deutliche Verdrehung in der XY-Ebene hinzu..

In etwa auch hier zu erkennen, da es sich nicht zu 100% vermeiden lässt:

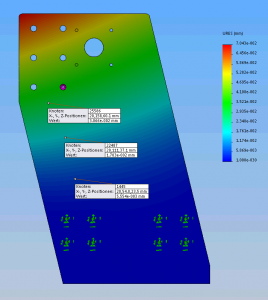

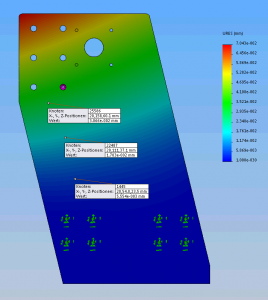

20mm

20mm

5mm mehr Dicke an einer Wange reduzieren die Verschiebung theoretisch auf nur noch 0,03mm.

Und nicht zu vergessen: Ich habe mit 100N gerechnet - das sind grob 10kg Druck seitlich am Fräser

Die gesamte Betrachtung beider Wangen ist sehr vereinfacht und theoretisch. Daher bitte keine wissenschaftlichen Diskussionen zu dem FEM-Modell. Eigentlich(!) müsste man die Schrauben und deren Verbindung, die Linearwagen, die Längsträger usw alles mit einbeziehen um ein nahezu 100% Ergebnis und Gewissheit zu bekommen. Da geht der Berechnungswahnsimm schnell ins unendliche, was für eine

Hobbyfräse wirklich keinen Sinn macht.

Grüße

Andreas

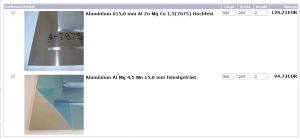

PS: Wir können gerne auch mal andere Wangen durchrechnen, rein interessehalber. Ich brauche die Geometrie (DXF, 3D-Modell) und die Legierung.

- scheisse: Ich sauge morgen weiter...

- scheisse: Ich sauge morgen weiter...