Seit dem ein Kollege einen unmotorisierten Speed 400 Pylon am Hang gesehen und mir davon was vorgeschwärmt hat, läßt mich die Idee nicht mehr los einen kleinen Nuri für eben diesen Einsatzbereich zu bauen. Gleichwohl wollte ich schon immer was in Vollkunststoff bauen. Da hier das Modell recht klein ist (80cm) ist der Material und Kosteneinsatz für die ersten Lerneffekte im passablen Rahmen.

Der große Vorteil ist natürlich, dass die Bauweise ganz neue Möglichkeiten bietet. Darum möchte ich den Nuri auch so gut es geht auslegen. Bitte helft mir dabei!

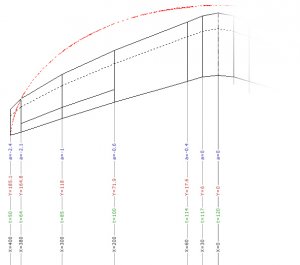

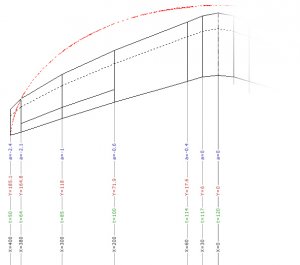

Nach dem ich bei Siggi auf die Seite mit den Profilen für gepfeilte Schwanzlose 10 mal hoch und runter gelesen habe, habe ich mich für das S5010 8% entschieden. Der Einsatzbereich soll reiner Hangflug ab 3Bft sein. Für darunter gibt es geeignetere Modelle bei uns. Das Auslegungs CA hab ich 0,3 gesetzt.

Ich hoffe die restlichen Daten kann man der Darstellung entnehmen.

Für mich sieht das erstmal sehr gut aus. Was habe ich übersehen? Was kann man verbessern?

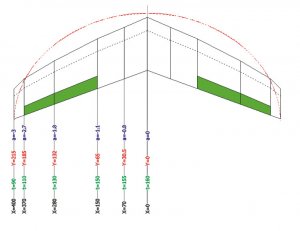

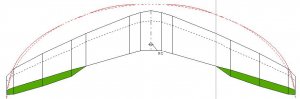

Eine 3D-Konstruktion habe ich schonmal gemacht, davon sollte man sich aber nicht abschrecken lassen. Das ist auch schnell mal neu gemacht. Nur für den diejenigen die sich unter obigen Grafik wenig Form vorstellen können:

Link zum Bild

Vielen Dank für Eure Hilfe

netten Gruß

Carsten

Der große Vorteil ist natürlich, dass die Bauweise ganz neue Möglichkeiten bietet. Darum möchte ich den Nuri auch so gut es geht auslegen. Bitte helft mir dabei!

Nach dem ich bei Siggi auf die Seite mit den Profilen für gepfeilte Schwanzlose 10 mal hoch und runter gelesen habe, habe ich mich für das S5010 8% entschieden. Der Einsatzbereich soll reiner Hangflug ab 3Bft sein. Für darunter gibt es geeignetere Modelle bei uns. Das Auslegungs CA hab ich 0,3 gesetzt.

Ich hoffe die restlichen Daten kann man der Darstellung entnehmen.

Für mich sieht das erstmal sehr gut aus. Was habe ich übersehen? Was kann man verbessern?

Eine 3D-Konstruktion habe ich schonmal gemacht, davon sollte man sich aber nicht abschrecken lassen. Das ist auch schnell mal neu gemacht. Nur für den diejenigen die sich unter obigen Grafik wenig Form vorstellen können:

Link zum Bild

Vielen Dank für Eure Hilfe

netten Gruß

Carsten

als das S5010. Ich würde es sogar noch

als das S5010. Ich würde es sogar noch Könntest Du mir Deinen Entwurf mal als Beispiel mailen oder ist der zu geheim?

Könntest Du mir Deinen Entwurf mal als Beispiel mailen oder ist der zu geheim?