Ok, ist vermerkt!

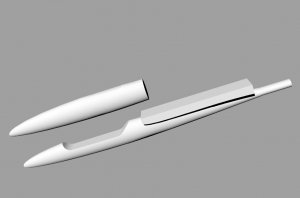

So das erste Rohr in M46J ist fertig und wiegt bei 61cm 11,8g

Dieser Aufbau wird jetzt erst einmal für die Prototypen festgesetzt.

Extreme Steifigkeit bei akzeptabler Stabilität ( im Leitwerksbereich wahrscheinlich sogar überdimensionierte Stabilität, da wäre später noch Einsparpotential ), es wird sich zeigen wie es sich im Alltag bewährt.

So das erste Rohr in M46J ist fertig und wiegt bei 61cm 11,8g

Dieser Aufbau wird jetzt erst einmal für die Prototypen festgesetzt.

Extreme Steifigkeit bei akzeptabler Stabilität ( im Leitwerksbereich wahrscheinlich sogar überdimensionierte Stabilität, da wäre später noch Einsparpotential ), es wird sich zeigen wie es sich im Alltag bewährt.