Hangglider

User

Flächenservos

Flächenservos

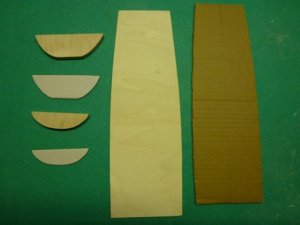

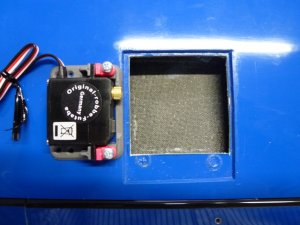

Für die Flächenservos habe ich mich wie schon gesagt für die Futaba 3150 entschieden. Als Rahmen nehme ich die Teile von Servorahmen.de. Begonnen wurde mit den Außenflächen. Ganz wichtig ist es aus meiner Erfahrung hier sehr sorgfältig sowohl die Klebefläche in den Flächen als auch die der Rahmen anzuschleifen. Ist irgendwie blöd wenn hier so ein Teil mal im Flug einfach abfällt... Das ganze mit Uhu Endfest eingeklebt kann ich nun beim aushärten zuschauen.

Da das zu langweilig war, habe ich mir mal den Rumpf genauer angesehen und mit der Haube weitergemacht.

Flächenservos

Für die Flächenservos habe ich mich wie schon gesagt für die Futaba 3150 entschieden. Als Rahmen nehme ich die Teile von Servorahmen.de. Begonnen wurde mit den Außenflächen. Ganz wichtig ist es aus meiner Erfahrung hier sehr sorgfältig sowohl die Klebefläche in den Flächen als auch die der Rahmen anzuschleifen. Ist irgendwie blöd wenn hier so ein Teil mal im Flug einfach abfällt... Das ganze mit Uhu Endfest eingeklebt kann ich nun beim aushärten zuschauen.

Da das zu langweilig war, habe ich mir mal den Rumpf genauer angesehen und mit der Haube weitergemacht.

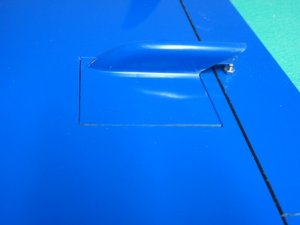

Ich habe mal versucht die Kohle im Bild festzuhalten. Das ist der kleine schwarze Strich am Haubenrand im rechten Bild.

Ich habe mal versucht die Kohle im Bild festzuhalten. Das ist der kleine schwarze Strich am Haubenrand im rechten Bild.

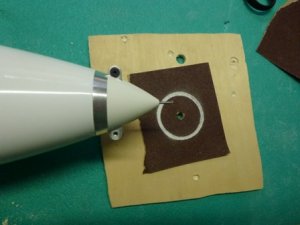

Ich habe mir dazu eine keine Schablone mit einem 45mm Loch passend zum Spinner gemacht. Seitenzug 0° und Sturz ist eine Mischung zwischen guter Optik und ca. 3° Sturz. Das genau zu messen ist ohnehin sehr schwer.

Ich habe mir dazu eine keine Schablone mit einem 45mm Loch passend zum Spinner gemacht. Seitenzug 0° und Sturz ist eine Mischung zwischen guter Optik und ca. 3° Sturz. Das genau zu messen ist ohnehin sehr schwer.