Hallo Uli,

hab mich in der Zwischenzeit auch schlau gemacht, denn mit Namen habe ich es nicht so, es sei denn es geht um Flugzeugtypen, ist aber auch schon eher 5 Jahre her. Fände es aber schon gut wenn wir uns mal irgend wie zusammen setzen könnten um mal alles an dem Projekt durch zu quatschen, denn so ist das ein fliegender Panzer. Ich hab eben noch ein paar Rippen gefräst und mal so provisorisch einen Flügel zusammen gesteckt, also...näh...gefällt mir so nicht. Bei dem kleineren PopEye mag das gut gehen, für den großen ist das nix, du würdest dir die Steifheit gegen verdrehen über teure CFK-Stäbe holen, die nicht wirklich Verdrehsteif sind, dafür aber teuer und schwer. 2 dickere Balsaleisten mit einem Steg davor würden da besser leichter und billiger sein, hinten das Gleiche nur eine Nummer kleiner. Die 3mm Endleiste als Flachbrettchen ist mir auch zu schwammig, da muß auch was geändert werden, da muß mindestens was senkrechtes vor, sonst ist der Vogel schon beim bespannen wellig. Rippenabstand ist mir zu eng, jede Rippe weniger spart richtig Geld. Ich habe sie ja in nur 3mm gefräst, selbst das ist mir eigentlich schon zu heftig, nur ist 2mm meist teuerer und wir müßten wegen der Dicke des Profiles auch senkrecht was dran kleben, damit es die Rippe bei Belastung nicht einfach faltet. Somit dann halt in 3mm, 5mm ist aber etwas sehr viel des Guten. Nasenleiste aus CFK finde ich auch nicht so gut, der nächste Baumstumpf ist meist gar nicht so weit weg und eine Reparatur echt mühsam. 10er Balsa ist auch teuer, somit könnte man die auch aus 5mm Material machen und in die Mitte einfach waagerecht ein 4mm Pappelsperrholz mit 20 mm Breite setzen, der Überstand greift dann in eine Nut in der Rippe, somit ist da auch alles sofort gerade und ausreichend verklebt. Der Steckholm kann auch etwas zierlicher ausfallen, 14er??? und so auch das Heckrohr, irgend was zwischen 14 und 18mm muß reichen. Vergiss nicht, das soll ein FPV Flieger werden und da will man mit sehr wenig Leistung sehr lange fliegen, also muß die Flächenbelastung so weit runter das der Flügel noch bei gut 30km/h sauber trägt. Selbst mit meinem Monster Akku von 6s 10.000mAh dürfte da mit der von mir vorgeschlagenen Erleichterungskur nix anbrennen was die Zellenstabilität im Flug angeht. Leitwerk in 10mm ist mir zu fett, das bremst mir zu sehr, da muß auch was runter. So in der Art einer Daisy Red, also voll in der Nase gepfeilt ist sehr leicht sehr stabil hin zu bekommen. Ab einer gewissen Größe bei so einem Rechteck tendieren die schnell mal zu flattern oder sie verbiegen ganz gern mal in der Sonne.

Ganz am Anfang hast mal was von einem 35xx an 4s 3000mAh an einer 12" x X" geschrieben, hast da mal was konkretes? Mein Topp Antrieb schafft eine 12x8 an die 12.000 Touren am Boden und braucht nicht mal 16 Ampere, aber wie gesagt an 6s, in der Luft und auf Schleichgang geht der dann auf gut 2-3Ampere zurück, ein anderer schafft eine 9x6 auf 11.800 bei 12,7Ampere am Boden, in der Horizontalen bei Vollgas geht er dann auf süße 6 Ampere, Teilgas habe ich noch nicht drauf geschaut. Gut mit dem Clark-Y dürfte es etwas mehr sein, denn ich habe die Motoren bisher nur mit RG15, MH42, SD6060 und so was geflogen.

Gruß Daniel

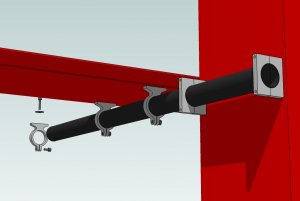

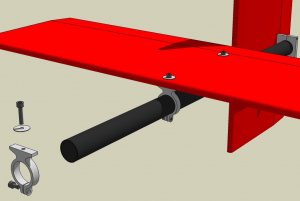

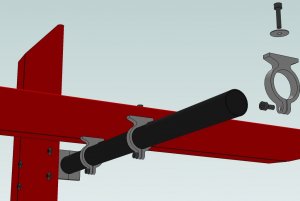

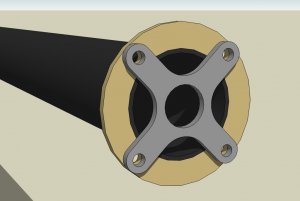

) Spannt zu schrauben und vor das Rohr zu kleben.

) Spannt zu schrauben und vor das Rohr zu kleben.

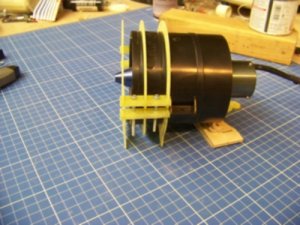

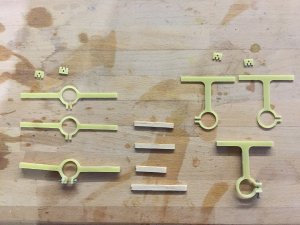

Beim Rohr will ich mich noch nicht so festlegen wie dick es denn jetzt nun werden sollte. Ich mach mal einfach ein paar Biegeversuche. Ich habe im Urlaub schon einige Flüge mit dem Modell eines dortigen Kollegen gemacht, das hat auch 2m Spannweite, einen 6,5ccm in der Schnauze bei einem nur wenig breiterem aber genau so kurzem Rumpfboot, da sind als Heckausleger für das Leitwerk nur 2 simple 10x10mm Balsaleisten verbaut und die Kiste macht einiges mit. Das Rumpfboot sollte seine Abmessungen behalten um halt alles bequem verbauen zu können und genau so leicht auch dran zu kommen. Die Rippen werde ich hingegen der bisherigen Empfehlung sofort aus 3mm Balsa machen, eventuell klebe ich da ein paar Aufleimer drauf um ein einknicken der Länge nach zu vermeiden und auch um der Folie mehr Halt zu ermöglichen, da ich die Zeichnungen mit meinen Programmen nur mit sehr viel Aufwand verändern könnte, nehme ich da erst mal 0,4mm Sperrholz für.

Beim Rohr will ich mich noch nicht so festlegen wie dick es denn jetzt nun werden sollte. Ich mach mal einfach ein paar Biegeversuche. Ich habe im Urlaub schon einige Flüge mit dem Modell eines dortigen Kollegen gemacht, das hat auch 2m Spannweite, einen 6,5ccm in der Schnauze bei einem nur wenig breiterem aber genau so kurzem Rumpfboot, da sind als Heckausleger für das Leitwerk nur 2 simple 10x10mm Balsaleisten verbaut und die Kiste macht einiges mit. Das Rumpfboot sollte seine Abmessungen behalten um halt alles bequem verbauen zu können und genau so leicht auch dran zu kommen. Die Rippen werde ich hingegen der bisherigen Empfehlung sofort aus 3mm Balsa machen, eventuell klebe ich da ein paar Aufleimer drauf um ein einknicken der Länge nach zu vermeiden und auch um der Folie mehr Halt zu ermöglichen, da ich die Zeichnungen mit meinen Programmen nur mit sehr viel Aufwand verändern könnte, nehme ich da erst mal 0,4mm Sperrholz für. Persönlich kennen lernen finde ich besser, denn ich bin wohl nicht der Meister im freundliche Worte schreiben. Fliegst du bei Immelmann?

Persönlich kennen lernen finde ich besser, denn ich bin wohl nicht der Meister im freundliche Worte schreiben. Fliegst du bei Immelmann?