hommelm

User

Hallo

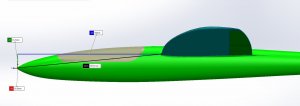

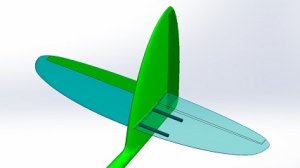

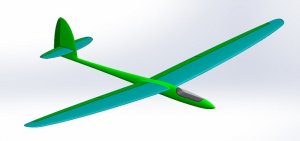

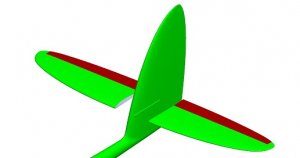

nein, die Servos kommen nicht ins Leitwerk. Das war so auch nicht vorgesehen.

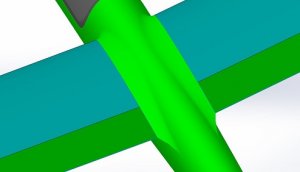

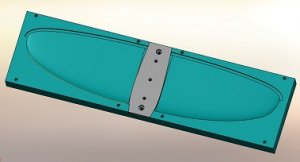

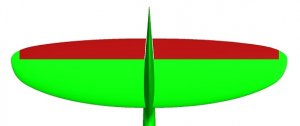

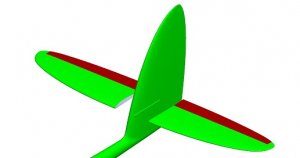

Ich brauche den Platz und deshalb eine etwas breitere SLW-Wurzel im Leitwerk für

einen Abtriebshebel für die Ruderblätter des HLW. Da es ja ein gedämpftes HLW wird, muss

der Hebel etwas weiter zur Endkante des SLW und deshalb muss es dort auch noch eine gewisse

Innenbreite haben.

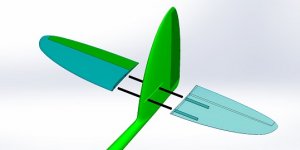

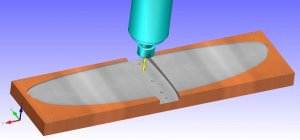

Die Servos werden voraussichtlich direkt hinter die Flächen kommen. Evtl. kommt an dieser Stelle

unten am Rumpf eine "Serviceklappe" dran um die Servos einbauen zu können.

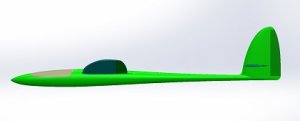

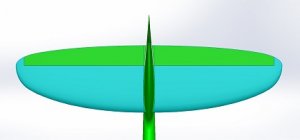

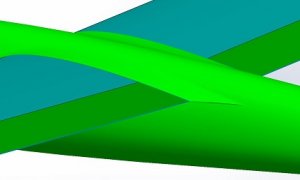

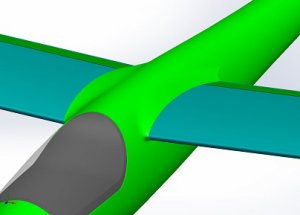

Die Anformung am Rumpf ist der Kontur des SLW angepasst und endet an der Scharnierlinie der

Ruder. Somit bleit für die Ruder ein Spalt zum Rumpf für die Beweglichkeit übrig.

Gruß

Michael

nein, die Servos kommen nicht ins Leitwerk. Das war so auch nicht vorgesehen.

Ich brauche den Platz und deshalb eine etwas breitere SLW-Wurzel im Leitwerk für

einen Abtriebshebel für die Ruderblätter des HLW. Da es ja ein gedämpftes HLW wird, muss

der Hebel etwas weiter zur Endkante des SLW und deshalb muss es dort auch noch eine gewisse

Innenbreite haben.

Die Servos werden voraussichtlich direkt hinter die Flächen kommen. Evtl. kommt an dieser Stelle

unten am Rumpf eine "Serviceklappe" dran um die Servos einbauen zu können.

Die Anformung am Rumpf ist der Kontur des SLW angepasst und endet an der Scharnierlinie der

Ruder. Somit bleit für die Ruder ein Spalt zum Rumpf für die Beweglichkeit übrig.

Gruß

Michael