Hier mal ein bißchen Fortschritt bzgl. Schalenbauweise beim Leitwerksträger:

1. Ich habe mir etwas mehr Mühe gegeben und einmal Schablonen für den Gewebezuschnitt erstellt (sonst habe ich immer nur grob Gewebe-Trapeze zugeschnitten und dann in der Form mit recht großen Überständen über den Rand gekämpft). Die Schablonen aus Küchenkrepp waren soweit ausreichend.

2. Dann wurde das Gewebe zugeschnitten. Es ist wie beim Tapezieren, 50% Vorarbeiten und 50% das eigentliche Tapezieren

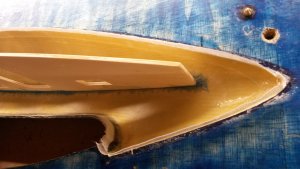

Ihr vermisst ggf. das Kohlegelege für den Leitwerksträger, das wurde später abgeschnitten und alle drei Lagen 80g Biax, 80g UD, 80g Biax zwischen zwei Folien sauber getränkt und mit Küchenkrepp vom überschüssigen Harz befreit. Danach wurden mit den Schablonen daraus vorgetränkte Teile ausgeschnitten, die per Transferfolie in die Form kamen.

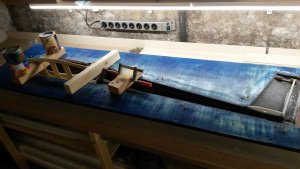

3. Das Ergebnis sieht beim Absaugen dann so aus.

Der Gewebeaufbau ist jetzt wie folgt:

Rumpfboot:

104g Glas Köper (bis hinter Flächenanformung)

170g Aramid Köper (bis 3cm hinter dem Kabinenhaubenausschnitt)

104g Glas Köper (bis hinter Flächenanformung)

104g Glas Köper (bis hinter Flächenanformung)

Leitwerksträger:

25g Glas Leinwand

80g Biax Kohlegelege

80g UD Kohlegelege (Faser längs...)

80g Biax Kohlegelege

Leitwerk:

25g Glas Leinwand

80g Biax Kohlegelege

80g Biax Kohlegelege

Im Leitwerksträger und im Leitwerk habe ich Herex70 1,2mm eingesaugt. Abschließend kommt in dem Bereich noch eine Lage 80g Biax Kohlegelege als Innenlage drauf.

Was ganz gut funktioniert hat, war der stufenweise Aufbau - sonst habe ich immer alles so schnell wie möglich nass in nass gebaut. Diesmal habe ich erst eine weiß eingefärbte Decklage mit schnellem Härter laminiert. Nachdem die schon deutlich lederartig war darauf mit langsamen Härter weiter gearbeitet. Nachdem das wieder nicht mehr so stark am Finger pappt dann das Herex rein. Hoffe das gibt diesmal weniger Lunker. Das hat insgesamt den ganzen Sonntag gedauert, ächz. Zum Schluss habe ich die Lochfolie beim Absaugen vergessen (bzw. hatte keinen Nerv mehr) - da werde ich jetzt das Küchenkrepp puhlen müssen.

Was ich schwierig fand ist folgendes:

1. Das Herex wollte nicht in die Leitwerksröhre rein, war sperrig, man brauchte dazu mind. 4 Hände (oder dünne, runde, schwere Gegenstände zum temp. reindrücken

2. Das Abdichten der Folie war sehr mittelmäßig, wie macht ihr das? Ich habe auf das frische Laminat eine Acryl-Wurst spritzen müssen (igitt), am Leitwerk habe ich die Laminatstruktur auf 2cm Breite mit Microballonharz soweit aufgefüllt, dass die Folie darauf abdichtet.

3. Das Abschneiden der Gewebe an der Formenkante ärgert mich immer. Ich habe schon eine gebogene mikroverzahnte Formenbauschere (Aramid) und superneue Cuttermesser (für Glas / Kohle). Aber das Gewebe steht trotzdem immer ein paar 10tel mm über. Ich werde jetzt wahrscheinlich beim Zusammensetzen der Form 1mm Abachi beim Verschrauben der Form dazwischen packen, wird der Rumpf eben 1mm dicker

Gruß

Christoph

.

.

) nicht auf Dauer stabil genug. Die CFK-Beschichtung des Spantes endet ja dabei stumpf auf dem Laminat des Rumpfes. Und so passierte, was passieren muss, das Balsa im Spant bröselte irgendwann, die stumpfe Verklebung zwischen Spant-Beschichtung und Rumpf-Laminat hält auch nix und so klapperte das Leitwerk nach einer härteren Landung lustig vor sich hin - wurde mit Klebeharz wieder befestigt, aber eigentlich ist das eine Fehlkonstruktion. Ich bin bei Rippen und Abschlussstegen in Sachwich-Bauweise inzwischen dazu übergegangen, statt einer beidseitigen Beschichtung einen C-Schlauch (1K) einzusetzen, damit hat man eine ca. 4mm breite Klebefläche vom C-Schlauch zu Rumpflaminat. Bei großen ovalen Spanten ist das natürlich ein Problem, weil es keine passenden Schäuche gibt.

) nicht auf Dauer stabil genug. Die CFK-Beschichtung des Spantes endet ja dabei stumpf auf dem Laminat des Rumpfes. Und so passierte, was passieren muss, das Balsa im Spant bröselte irgendwann, die stumpfe Verklebung zwischen Spant-Beschichtung und Rumpf-Laminat hält auch nix und so klapperte das Leitwerk nach einer härteren Landung lustig vor sich hin - wurde mit Klebeharz wieder befestigt, aber eigentlich ist das eine Fehlkonstruktion. Ich bin bei Rippen und Abschlussstegen in Sachwich-Bauweise inzwischen dazu übergegangen, statt einer beidseitigen Beschichtung einen C-Schlauch (1K) einzusetzen, damit hat man eine ca. 4mm breite Klebefläche vom C-Schlauch zu Rumpflaminat. Bei großen ovalen Spanten ist das natürlich ein Problem, weil es keine passenden Schäuche gibt.

Ihr vermisst ggf. das Kohlegelege für den Leitwerksträger, das wurde später abgeschnitten und alle drei Lagen 80g Biax, 80g UD, 80g Biax zwischen zwei Folien sauber getränkt und mit Küchenkrepp vom überschüssigen Harz befreit. Danach wurden mit den Schablonen daraus vorgetränkte Teile ausgeschnitten, die per Transferfolie in die Form kamen.

Ihr vermisst ggf. das Kohlegelege für den Leitwerksträger, das wurde später abgeschnitten und alle drei Lagen 80g Biax, 80g UD, 80g Biax zwischen zwei Folien sauber getränkt und mit Küchenkrepp vom überschüssigen Harz befreit. Danach wurden mit den Schablonen daraus vorgetränkte Teile ausgeschnitten, die per Transferfolie in die Form kamen.