ExtremerAnfänger

User

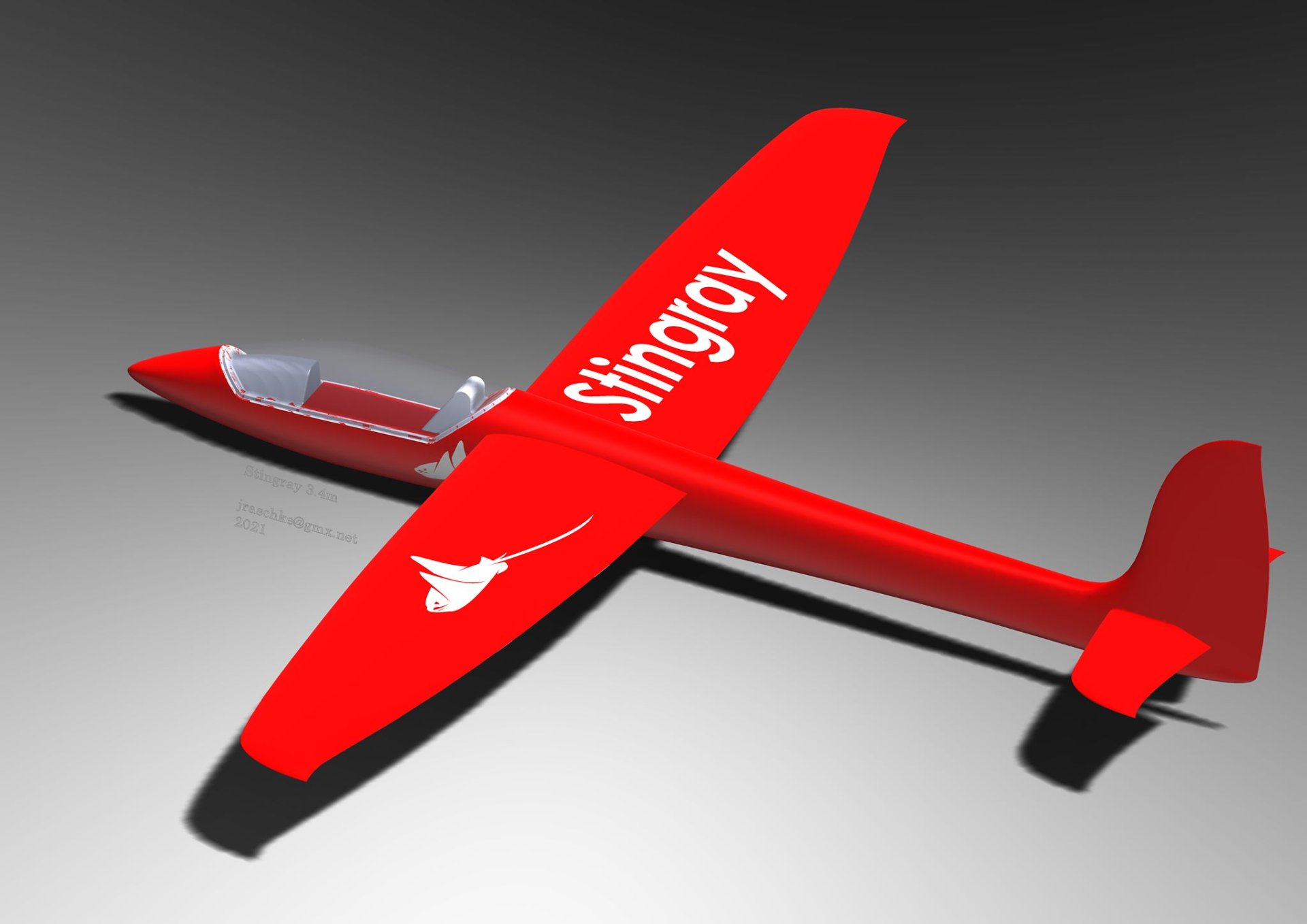

Hallo Leute,

ich habe mal wieder ein Projekt begonnen, es sind schon paar Bauteile erstellt... und paar Bauteile kommen noch. Ich habe das Modell im CAD (SolidWorks) gezeichnet und angefangen zu bauen. Tragflächenprofil nutzen ich das SD6060..sollte somit ein guter Allrounder werden..womit Seglen, Hangflug bishin zum Motorflug zu nutzen sein.

Die Ur-Modelle Rumpf,Tragfläche, Seitenruder und HLW sind mit PLA gedruckt, gefüllert und zum Teil schon abgeformt..

Rumpf Form incl. Rumpf -> erledigt (aktuelle Gewichte von den laminierten Bauteilen 1kg und 1,6kg verschiedene Nutzungsbereiche)

Seitenruder Form incl. Seitenruder -> erledigt (110g )

HLW Form incl. Hlw -> erledigt ( 230g )

HLW Wippe - > in ALU gefräst - >erledigt

Kabinenrahmen - > ist in Arbeit

Flügel Urmodell ist gedruckt - > ist in Arbeit

Kabinenglas Urmodell ist gedruckt - > ist in Arbeit

Soll Interesse bestehen, dass ich weiter berichte.. bzw auch Ansprechpartner bei Fragen bin, schreibt mir einfach, oder postet hier.

Da ich kein Segler Spezialist bin, würde ich mich freuen, auch Tipps / Hilfe von Euch zu erhalten.

Gruss

Jürgen

p.s. ich war mir nicht sicher, wo ich den Baubericht posten sollte.... da der Stingray im Hang, Seglerflug oder auch Turbinenbetrieb genutzt werden könnte...

ich habe mal wieder ein Projekt begonnen, es sind schon paar Bauteile erstellt... und paar Bauteile kommen noch. Ich habe das Modell im CAD (SolidWorks) gezeichnet und angefangen zu bauen. Tragflächenprofil nutzen ich das SD6060..sollte somit ein guter Allrounder werden..womit Seglen, Hangflug bishin zum Motorflug zu nutzen sein.

Die Ur-Modelle Rumpf,Tragfläche, Seitenruder und HLW sind mit PLA gedruckt, gefüllert und zum Teil schon abgeformt..

Rumpf Form incl. Rumpf -> erledigt (aktuelle Gewichte von den laminierten Bauteilen 1kg und 1,6kg verschiedene Nutzungsbereiche)

Seitenruder Form incl. Seitenruder -> erledigt (110g )

HLW Form incl. Hlw -> erledigt ( 230g )

HLW Wippe - > in ALU gefräst - >erledigt

Kabinenrahmen - > ist in Arbeit

Flügel Urmodell ist gedruckt - > ist in Arbeit

Kabinenglas Urmodell ist gedruckt - > ist in Arbeit

Soll Interesse bestehen, dass ich weiter berichte.. bzw auch Ansprechpartner bei Fragen bin, schreibt mir einfach, oder postet hier.

Da ich kein Segler Spezialist bin, würde ich mich freuen, auch Tipps / Hilfe von Euch zu erhalten.

Gruss

Jürgen

p.s. ich war mir nicht sicher, wo ich den Baubericht posten sollte.... da der Stingray im Hang, Seglerflug oder auch Turbinenbetrieb genutzt werden könnte...