turbohartl

User

Hallo Turbinen-Fans,

nach einer längeren Zwangspause habe ich endlich wieder Zeit, eine (oder auch mehrere) neue Turbine(n) zu bauen.

neue Turbine(n) zu bauen.

Ich habe natürlich die Zwischenzeit genutzt um alles Mögliche an Material zu Sammeln.

Vieles habe ich aus der Bucht, man sollte sich aber Zeit lassen, denn nicht alles ist brauchbar, und einiges wird teurer hochgeboten als es neu kostet.

In zwei Jahren hat sich einiges angesammelt.

Ich baue seit 1995 Turbinen und habe damit schon einiges an Erfahrung gesammelt, denke aber das es hier im Forum noch genug Leute gibt mir mit einigen Tipps weiter helfen können.

Auf der anderen Seite soll dieser Thread auch allen, die eine Turbine bauen wollen, einen Überblick geben was alles so auf einen zukommt.

Der benötigte Maschinenpark ist nicht so gewaltig. Mit der emco-kompact5 habe ich bisher alle Teile fertigen können. Zusammen mit dem Fräszusatz und einem Teilapparat sogar das recht aufwendige Verdichter-Leitsystem. Man kann zwar mit dem Fräsanbau auch bohren, aber eine kleine Tischbohrmaschine schadet auf keinem Fall.

Die emco-CNC-Drehmaschine ist nicht unbedingt notwendig, es ist aber bei einigen Teilen nicht schlecht wenn man so was hat.

An Literatur habe ich alle Bücher von Schreckling und Kamps, den Plan von Thiel und einen Bauplan von wren-turbines. Die hier beschriebene Turbine hat von allen ein bisschen was.

Das Verdichterleitsystem ist von Eb..y . Da hat mal einer jede Woche eins eingestellt. Der Stückpreis von 50.- Euronen war auch in Ordnung. Den Wellentunnel habe ich von Hank (hier aus dem Forum). Da das Leitsystem für eine Lagervorspannung auf der Turbinenradseite vorgesehen war, musste hier etwas nachgearbeitet werden.

Die Keilschaufeln sind zwar nicht der letzte Schrei (Beschleunigung), das ist aber kein Problem für mich.

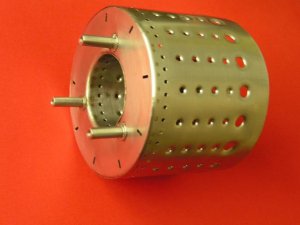

Das Turbinengehäuse habe ich aus einer Edelstahl-Aufbewahrungsdose gemacht. Die hat zwar einen anderen Durchmesser (um 1mm kleiner) als die Gasdose, das wird aber (hoffentlich ) nichts ausmachen.

) nichts ausmachen.

Für die Bearbeitung habe ich mir eine Halterung gebaut. Die kann in mehreren Variationen verschraubt werden und ermöglicht die Bearbeitung des Gehäuses auf beiden Seiten.

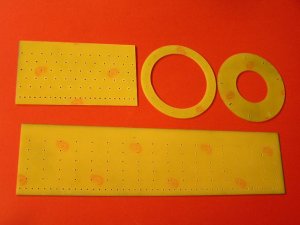

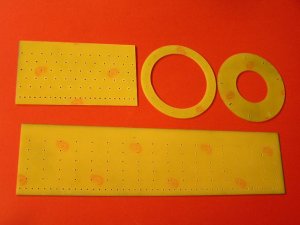

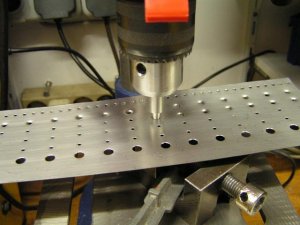

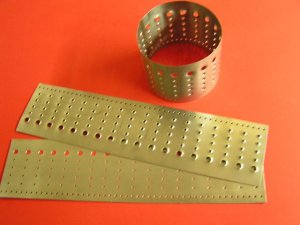

Die Bleche für die Brennkammer wollte ich auf meiner CNC-Fräse machen, das ging aber mächtig in die Hose. So habe ich mir halt Schablonen aus GFK gefräst und die Bleche per Hand gemacht.

Fortsetzung folgt.

nach einer längeren Zwangspause habe ich endlich wieder Zeit, eine (oder auch mehrere)

neue Turbine(n) zu bauen.

neue Turbine(n) zu bauen.Ich habe natürlich die Zwischenzeit genutzt um alles Mögliche an Material zu Sammeln.

Vieles habe ich aus der Bucht, man sollte sich aber Zeit lassen, denn nicht alles ist brauchbar, und einiges wird teurer hochgeboten als es neu kostet.

In zwei Jahren hat sich einiges angesammelt.

Ich baue seit 1995 Turbinen und habe damit schon einiges an Erfahrung gesammelt, denke aber das es hier im Forum noch genug Leute gibt mir mit einigen Tipps weiter helfen können.

Auf der anderen Seite soll dieser Thread auch allen, die eine Turbine bauen wollen, einen Überblick geben was alles so auf einen zukommt.

Der benötigte Maschinenpark ist nicht so gewaltig. Mit der emco-kompact5 habe ich bisher alle Teile fertigen können. Zusammen mit dem Fräszusatz und einem Teilapparat sogar das recht aufwendige Verdichter-Leitsystem. Man kann zwar mit dem Fräsanbau auch bohren, aber eine kleine Tischbohrmaschine schadet auf keinem Fall.

Die emco-CNC-Drehmaschine ist nicht unbedingt notwendig, es ist aber bei einigen Teilen nicht schlecht wenn man so was hat.

An Literatur habe ich alle Bücher von Schreckling und Kamps, den Plan von Thiel und einen Bauplan von wren-turbines. Die hier beschriebene Turbine hat von allen ein bisschen was.

Das Verdichterleitsystem ist von Eb..y . Da hat mal einer jede Woche eins eingestellt. Der Stückpreis von 50.- Euronen war auch in Ordnung. Den Wellentunnel habe ich von Hank (hier aus dem Forum). Da das Leitsystem für eine Lagervorspannung auf der Turbinenradseite vorgesehen war, musste hier etwas nachgearbeitet werden.

Die Keilschaufeln sind zwar nicht der letzte Schrei (Beschleunigung), das ist aber kein Problem für mich.

Das Turbinengehäuse habe ich aus einer Edelstahl-Aufbewahrungsdose gemacht. Die hat zwar einen anderen Durchmesser (um 1mm kleiner) als die Gasdose, das wird aber (hoffentlich

) nichts ausmachen.

) nichts ausmachen.

Für die Bearbeitung habe ich mir eine Halterung gebaut. Die kann in mehreren Variationen verschraubt werden und ermöglicht die Bearbeitung des Gehäuses auf beiden Seiten.

Die Bleche für die Brennkammer wollte ich auf meiner CNC-Fräse machen, das ging aber mächtig in die Hose. So habe ich mir halt Schablonen aus GFK gefräst und die Bleche per Hand gemacht.

Fortsetzung folgt.

.

.