Startermotor

Startermotor

Hallo Leute,

ich fange mal mit dem Starter an.

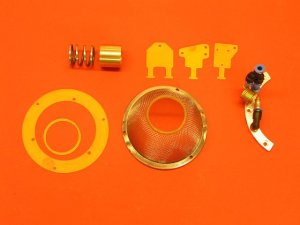

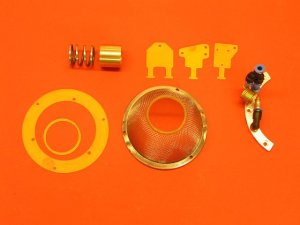

Die drei Stahlstifte der Halterung werden am Haltering hartgelötet, am Motorhalter werden sie nur in die Bohrung eingeklebt. Die Kupplung besteht aus einem Messingteil mit 6mm Außengewinde und dem Mitnehmer aus Alu mit Innengewinde. Es sollte allerdings ein Linksgewinde sein damit es funktionier (das Schneidwerkzeug ist ja von der Welle noch da). Vorne wird ein Stück Gummi zugeschliffen und der Mitnehmer bekommt noch einen Stift damit er sich nur um einen Gewindegang drehen kann (wird durch die Madenschraube blockiert). Ein Druckkugellager hält die Kräfte vom Motorlager ab.

Ein paar Plastikteile als Verkleidung und schon ist der Starter fertig.

Die Federhülse begrenzt den Federweg auf einige 1/10mm, sonst wird die Achse vom Starter nach Hinten geschoben und der Verdichter könnte anstreifen. (Lagervorspannung ist 30N)

Der kleine Ring aus GFK wird mittig auf das Sieb geklebt und nach dem Trocknen das Mittelteil herausgeschnitten und geschliffen.

Öl und Spritleitung werden mit einem Adapter angeschraubt. Damit es auch dicht wird sind kleine Oringe dazwischen eingelegt. Die Drossel für die Ölleitung ist ein ca. 40cm langes und 1mm dickes Messingrohr.

Die restlichen GFK-Teile werden zur Befestigung der Sensoren benötigt.

So aufgerüstet ging es zum Flugplatz.

Weil ich den induktiven Drehzahlsensor noch testen wollte habe ich einen Oszi mitgenommen.

Der Sensor hat dann auch ab 42 000 U/Min. seinen Geist aufgegeben, heißt….. er ist einfach zu langsam für diesen Job.

Hier die Messdaten, leider ohne Drehzahl

Der Schub war dabei bei 23,2N

Ich habe dann noch bis 1.2 Bar aufgedreht bei einem Schub von ca. 52N. Mehr wollte ich dann ohne Drehzahlmesser nicht riskieren.

Jetzt brauche ich erst einen neuen Sensor, dann muss die Biene zeigen was sie drauf hat.