Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Douglas DC-6: Baubericht

- Ersteller Gast_14961

- Erstellt am

Danke für die netten Kommentare!

Die weiche Bewegung ist der Kinematik geschuldet. Bei 0:35 bzw. 1:07 kann man sehr gut erkennen, wie das Fahrwerksbein durch den Hebelmechanimus beschleunigt wird. In der Mitte des Vorgangs treten beachtliche Kräfte auf.

Grüße

Alexander

Sieht aus, als wäre es in irgendeiner Form gedämpft.

Die weiche Bewegung ist der Kinematik geschuldet. Bei 0:35 bzw. 1:07 kann man sehr gut erkennen, wie das Fahrwerksbein durch den Hebelmechanimus beschleunigt wird. In der Mitte des Vorgangs treten beachtliche Kräfte auf.

Grüße

Alexander

Yep. Ich zucke in dieser Phase immer leicht zusammen. Man kann förmlich sehen, wie die Streben und Lager belastet werden. Ich staune immer wieder, welche Murkskonstruktionen (Murks im Sinne von "erhebliche Kräft sind zum Bewegen nötig") in Flugzeugfahrwerken zugunsten von Platzersparnis verwendet werden. Das geht doch irgendwie auch aufs Gewicht.Die weiche Bewegung ist der Kinematik geschuldet. Bei 0:35 bzw. 1:07 kann man sehr gut erkennen, wie das Fahrwerksbein durch den Hebelmechanimus beschleunigt wird. In der Mitte des Vorgangs treten beachtliche Kräfte auf.

Markus,

ich habe mit der SAM Software lange getüftelt, bis ich Hebelverhältnisse hatte, die halbwegs OK waren. Tatsächlich kommt es hier auf 1/10mm an.

Dir kann ich es ja verraten : Beide "Drag Links" also, die komplette Knickstrebe musste ich neu machen, nachdem ich die obere zugunsten eines längeren Anlenkarms neu fräste, passte es irgendwie gar nicht mehr. Offenbar hatte ich mich (trotz Einsatz des Koordinatentisches) verbohrt. . Jedenfalls musste ich den frisch gefrästen oberen Teil der Knickstrebe neu machen. Dann passte es immer noch nicht. Also habe ich auch die untere neu gefräst. Jetzt ist die Bewegzung tatsächlich weicher, als je zuvor.

: Beide "Drag Links" also, die komplette Knickstrebe musste ich neu machen, nachdem ich die obere zugunsten eines längeren Anlenkarms neu fräste, passte es irgendwie gar nicht mehr. Offenbar hatte ich mich (trotz Einsatz des Koordinatentisches) verbohrt. . Jedenfalls musste ich den frisch gefrästen oberen Teil der Knickstrebe neu machen. Dann passte es immer noch nicht. Also habe ich auch die untere neu gefräst. Jetzt ist die Bewegzung tatsächlich weicher, als je zuvor.

Bin froh, dass es jetzt gut klappt. Übrigens lenke ich die Kinematik an dem selben Arm an, an dem der Hydraulik-Zylinder im Original ansetzt. So viel "Scale" muss sein

Grüße

Alexander

ich habe mit der SAM Software lange getüftelt, bis ich Hebelverhältnisse hatte, die halbwegs OK waren. Tatsächlich kommt es hier auf 1/10mm an.

Dir kann ich es ja verraten

: Beide "Drag Links" also, die komplette Knickstrebe musste ich neu machen, nachdem ich die obere zugunsten eines längeren Anlenkarms neu fräste, passte es irgendwie gar nicht mehr. Offenbar hatte ich mich (trotz Einsatz des Koordinatentisches) verbohrt. . Jedenfalls musste ich den frisch gefrästen oberen Teil der Knickstrebe neu machen. Dann passte es immer noch nicht. Also habe ich auch die untere neu gefräst. Jetzt ist die Bewegzung tatsächlich weicher, als je zuvor.

: Beide "Drag Links" also, die komplette Knickstrebe musste ich neu machen, nachdem ich die obere zugunsten eines längeren Anlenkarms neu fräste, passte es irgendwie gar nicht mehr. Offenbar hatte ich mich (trotz Einsatz des Koordinatentisches) verbohrt. . Jedenfalls musste ich den frisch gefrästen oberen Teil der Knickstrebe neu machen. Dann passte es immer noch nicht. Also habe ich auch die untere neu gefräst. Jetzt ist die Bewegzung tatsächlich weicher, als je zuvor. Bin froh, dass es jetzt gut klappt. Übrigens lenke ich die Kinematik an dem selben Arm an, an dem der Hydraulik-Zylinder im Original ansetzt. So viel "Scale" muss sein

Grüße

Alexander

War schon klar, dass das von der Mechanik kommt. Bei allen Kräften, die da auftreten, muss man aber sagen: Es sieht geil aus ;-)

Wollen wir hoffen, dass es den Kräften auf Dauer standhält.

LG, Björn

Wirklich, so schlimm ist es nicht! Mit der Zugwaage habe ich ca. 3kg gemessen (noch mit dem kurzen 15mm Arm, nun ist er 24mm). Das Servo geht auch nicht in die Knie. Das kann man hören. Es ist also alles im im grünen Bereich. Die Landestöße werden dem Fahrwerk viel mehr zusetzen. Aber auch da bin ich zuversichtlich, dass es hält.

Ich kann mich übrigens auch kaum sattsehen

Grüße

Alexander

Danke Günther,

aber ich werde schon blass vor Neid, wenn ich sehe, dass Du Deine Connie im Frühjahr fliegen kannst: Schaut mal hier!

Vor einigen Tagen bekam ich eine Mail vom Technischen Leiter der Flying Bulls aus Salzburg, der mir immer wieder hilft, obwohl er auch fast in Arbeit untergeht. Ich finde das wirklich phantastisch!

Mit den Windschutzscheiben, war ich immer noch nicht zufrieden. Obwohl ich von zwei Quellen (Air Atlantique und Flying Bulls) Maße bekam, so stimmten sie nicht überein und ich hatte immer den Eindruck, dass das Seitenverhältnis nicht stimmt: ich meinte von den Fotos gesehen zu haben, dass sie nicht so hoch sind. Aber man will natürlich nicht Leute auf Trab halten, nur für ein Modell! Dennoch hat mir Herr Moik noch einmal einen Schwung Bilder, wie dieses geschickt!

Perfekt! So konnte ich selbst alle Maße abnehmen und es gab keine Interpretationsschwierigkeiten (mit Rahmen oder ohne). Und das beste: mein letzter Entwurf, den ich nach den Fotos machte, passte wirklich am besten von allen! Jetzt bin ich sicher, dass es ein perfektes "Gesicht" wird.

Grüße

Alexander

aber ich werde schon blass vor Neid, wenn ich sehe, dass Du Deine Connie im Frühjahr fliegen kannst: Schaut mal hier!

Vor einigen Tagen bekam ich eine Mail vom Technischen Leiter der Flying Bulls aus Salzburg, der mir immer wieder hilft, obwohl er auch fast in Arbeit untergeht. Ich finde das wirklich phantastisch!

Mit den Windschutzscheiben, war ich immer noch nicht zufrieden. Obwohl ich von zwei Quellen (Air Atlantique und Flying Bulls) Maße bekam, so stimmten sie nicht überein und ich hatte immer den Eindruck, dass das Seitenverhältnis nicht stimmt: ich meinte von den Fotos gesehen zu haben, dass sie nicht so hoch sind. Aber man will natürlich nicht Leute auf Trab halten, nur für ein Modell! Dennoch hat mir Herr Moik noch einmal einen Schwung Bilder, wie dieses geschickt!

Perfekt! So konnte ich selbst alle Maße abnehmen und es gab keine Interpretationsschwierigkeiten (mit Rahmen oder ohne). Und das beste: mein letzter Entwurf, den ich nach den Fotos machte, passte wirklich am besten von allen! Jetzt bin ich sicher, dass es ein perfektes "Gesicht" wird.

Grüße

Alexander

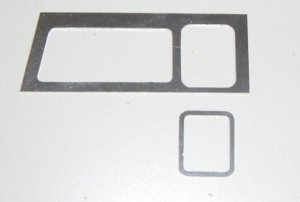

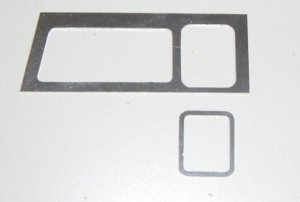

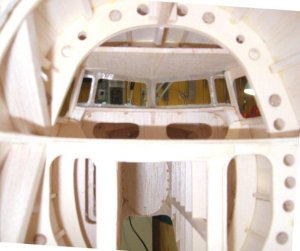

Nachdem diese Baustelle endlich erledigt war, konnte ich es kaum abwarten, das Ergebnis zu sehen! Also habe ich die Fräse angeworfen, eine 1mm Aluplatte drauf geworfen und die Teile gefräst.Wichtig war mir, dass man erkennen kann, dass das charakteristische Eckfenster im Original zum Öffnen ist, der Fensterrahmen also sichtbar ist. Daher habe ich das Eckfenster einzeln gefräst.

Die Fräse ist phantastisch: nach dem Abfeilen der Stege, passten Seitenfensterrahmen und Hauptrahmen pressend ineinander! So konnte ich das Eckfenster problemlos gemeinsam biegen (ohne es zu verkleben!).

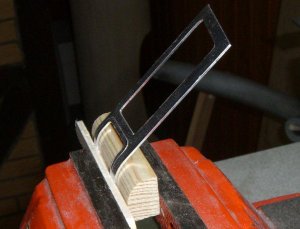

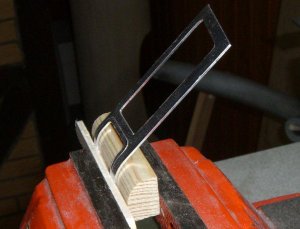

Zum Biegen habe ich eine kleine Schablone aus einer größeren Kieferleiste geschliffen (ausnahmsweise Augenmaß!) und den Rahmen damit fest in den Schraubstock gespannt und mit einem Stück Leiste vorsichtig gebogen. Hat wunderbar geklappt!

Die Teile waren nach dem Biegen natürlich nicht mehr so schön fest zusammen, so dass ich sie dann mit Buchsen- und Lagerkleber eingeklebt habe. Allerdings so, dass der Seitenfensterrahmen ein ganz klein wenig übersteheht, so dass man ihn später auch identifizieren kann

Grüße

Alexander

Die Fräse ist phantastisch: nach dem Abfeilen der Stege, passten Seitenfensterrahmen und Hauptrahmen pressend ineinander! So konnte ich das Eckfenster problemlos gemeinsam biegen (ohne es zu verkleben!).

Zum Biegen habe ich eine kleine Schablone aus einer größeren Kieferleiste geschliffen (ausnahmsweise Augenmaß!) und den Rahmen damit fest in den Schraubstock gespannt und mit einem Stück Leiste vorsichtig gebogen. Hat wunderbar geklappt!

Die Teile waren nach dem Biegen natürlich nicht mehr so schön fest zusammen, so dass ich sie dann mit Buchsen- und Lagerkleber eingeklebt habe. Allerdings so, dass der Seitenfensterrahmen ein ganz klein wenig übersteheht, so dass man ihn später auch identifizieren kann

Grüße

Alexander

Zuletzt bearbeitet:

Leider habe ich in den letzten Tagen und Wochen durch meine Arbeit nur sehr wenig Zeit für die DC-6 gefunden. Darüber hinaus konnte ich nun schon den zweiten Sonntag fliegen! Für die DC-6 habe ich noch eine Menge zu üben!

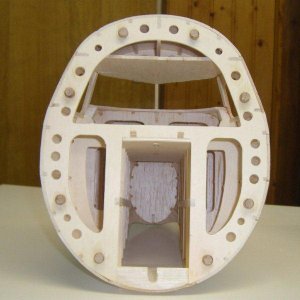

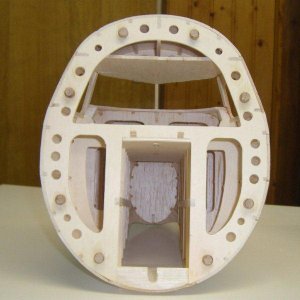

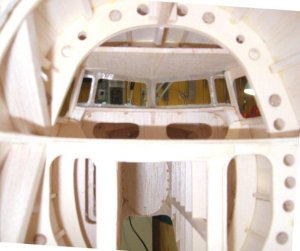

Heute habe ich zwei Stunden gefunden und habe die Cockpit Sektion an den vorderen Rumpf geklebt. Erst wurde alles mit dem tollen Kreuzlaser eingemessen...

... dann habe ich acht 8mm Buchendübel verwendet. Die werden im wesentlichen die Scherkräfte aufnehmen, die die Hauptbelastung insbesondere bei der Landung sein werden. Damit bin ich sicher, dass alles hält.

Da beide Spanten im wesentlichen identisch sind, konnte ich die Erleichterungslöcher als Fassung für die Dübel verwenden. Natürlich war ich wieder begeistert, dass die 8mm Buchenrundstäbe "saugend" in die gefrästen 8mm Erleichterungslöcher passen. Phantastisch!

Ganz glatt ist der Übergang leider nicht (trotz der Fräse kommen meine handwerklichen Unzulänglichkeiten immer wieder zum Vorschein ).

).

Aber in der Summe bin ich zufrieden!

Grüße

Alexander

Heute habe ich zwei Stunden gefunden und habe die Cockpit Sektion an den vorderen Rumpf geklebt. Erst wurde alles mit dem tollen Kreuzlaser eingemessen...

... dann habe ich acht 8mm Buchendübel verwendet. Die werden im wesentlichen die Scherkräfte aufnehmen, die die Hauptbelastung insbesondere bei der Landung sein werden. Damit bin ich sicher, dass alles hält.

Da beide Spanten im wesentlichen identisch sind, konnte ich die Erleichterungslöcher als Fassung für die Dübel verwenden. Natürlich war ich wieder begeistert, dass die 8mm Buchenrundstäbe "saugend" in die gefrästen 8mm Erleichterungslöcher passen. Phantastisch!

Ganz glatt ist der Übergang leider nicht (trotz der Fräse kommen meine handwerklichen Unzulänglichkeiten immer wieder zum Vorschein

).

).

Aber in der Summe bin ich zufrieden!

Grüße

Alexander

depronator.

User

kommen meine handwerklichen Unzulänglichkeiten immer wieder zum Vorschein

Sieht sehr gut aus. Ein Mal drüberschleifen und es ist perfekt.

Gruß

Juri

fliegertom

User

Hej Alexander.......!

Einmal "drüberspachteln"......und es ist perfekt!....

Gruß

Tom

Einmal "drüberspachteln"......und es ist perfekt!....

Gruß

Tom

Gast_26027

Gast

Leider habe ich in den letzten Tagen und Wochen durch meine Arbeit nur sehr wenig Zeit für die DC-6 gefunden. Darüber hinaus konnte ich nun schon den zweiten Sonntag fliegen! Für die DC-6 habe ich noch eine Menge zu üben!

Heute habe ich zwei Stunden gefunden und habe die Cockpit Sektion an den vorderen Rumpf geklebt. Erst wurde alles mit dem tollen Kreuzlaser eingemessen...

Anhang anzeigen 622143

... dann habe ich acht 8mm Buchendübel verwendet. Die werden im wesentlichen die Scherkräfte aufnehmen, die die Hauptbelastung insbesondere bei der Landung sein werden. Damit bin ich sicher, dass alles hält.

Anhang anzeigen 622144

Da beide Spanten im wesentlichen identisch sind, konnte ich die Erleichterungslöcher als Fassung für die Dübel verwenden. Natürlich war ich wieder begeistert, dass die 8mm Buchenrundstäbe "saugend" in die gefrästen 8mm Erleichterungslöcher passen. Phantastisch!

Ganz glatt ist der Übergang leider nicht (trotz der Fräse kommen meine handwerklichen Unzulänglichkeiten immer wieder zum Vorschein).

Anhang anzeigen 622145

Aber in der Summe bin ich zufrieden!

Grüße

Alexander

Hi,

ein feines Spaltmaß bekommst Du mit sehr dick eingestelltem Harz, die nicht zu klebende Seite mit einer Folie oder kräftigem Packband isolieren und gegen diese Kante das Harz spachteln. Lässt sich anschließend toll schleifen und die Kante ist sehr stabil. Das Spaltmaß sollte dann nahezu perfekt sein.

VG

Schaut gut aus :-)

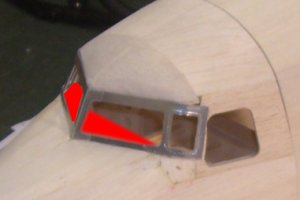

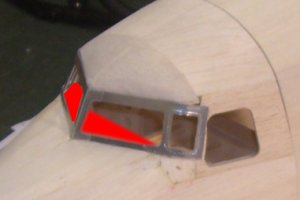

Gestern habe ich mich noch ein wenig mit der Windschutzscheibe beschäftigt. Da die ersten beiden Rahmen zu groß waren, musste ich in den letzten Tagen neue anfertigen.

Diesmal passen sie. Die Bilder vermitteln aufgrund des Alu-Holz Kontrasts einen völlig falschen Eindruck. Ich habe sie dennoch hier eingestellt:

Die Schwierigkeit besteht nun darin, die richtige Bearbeitungsreihenfolge zu finden! Die Rahmen können nur zusammen mit den eingeklebten Scheiben eingeklebt werden. Mache ich das zu diesem Zeitpunkt, so werde ich das Fensterglas sicher verunreinigen. Alles nicht so leicht. Vom Lackieren ganz zu schweigen. Das Einkleben des Rahmens selbst birgt die Gefahr, dass Kleber auf die Scheiben läuft. Auch nicht schön. Gleichzeitig muss der Rahmen mit dem Cockpit verschliffen werden.

Ich werde jetzt folgendes tun:

Fräsen einer Grundplatte aus 1mm Alu (im Bild rot), auf die der komplette Rahmen mit 24h UHU endfest 300 aufgeklebt wird. Damit ist das ein massives Teil. das sich leicht einsetzen läßt.

Das kann ich probehalber einsetzen und den Rumpf daran anpassen / verschleifen.

Nachdem alles erledigt ist, wird der Rahmen lackiert, die Fenster werden eingeklebt und später, nachdem der Rumpf komplett verschliffen und mit Porenfüller behandelt wurde, wird das Teil eingesetzt.

Das wird funktionieren!

Grüße

Alexander

Diesmal passen sie. Die Bilder vermitteln aufgrund des Alu-Holz Kontrasts einen völlig falschen Eindruck. Ich habe sie dennoch hier eingestellt:

Die Schwierigkeit besteht nun darin, die richtige Bearbeitungsreihenfolge zu finden! Die Rahmen können nur zusammen mit den eingeklebten Scheiben eingeklebt werden. Mache ich das zu diesem Zeitpunkt, so werde ich das Fensterglas sicher verunreinigen. Alles nicht so leicht. Vom Lackieren ganz zu schweigen. Das Einkleben des Rahmens selbst birgt die Gefahr, dass Kleber auf die Scheiben läuft. Auch nicht schön. Gleichzeitig muss der Rahmen mit dem Cockpit verschliffen werden.

Ich werde jetzt folgendes tun:

Fräsen einer Grundplatte aus 1mm Alu (im Bild rot), auf die der komplette Rahmen mit 24h UHU endfest 300 aufgeklebt wird. Damit ist das ein massives Teil. das sich leicht einsetzen läßt.

Das kann ich probehalber einsetzen und den Rumpf daran anpassen / verschleifen.

Nachdem alles erledigt ist, wird der Rahmen lackiert, die Fenster werden eingeklebt und später, nachdem der Rumpf komplett verschliffen und mit Porenfüller behandelt wurde, wird das Teil eingesetzt.

Das wird funktionieren!

Grüße

Alexander

nearlyheadlessnick

User

Ich weiß nicht, ob das jetzt eine alte Jacke ist:

Bei den Grafikern/Airbrushern gibt es Maskierlack, der zu einer gummiartigen Schicht aushärtet. Die kann man hinterher rückstandlos wieder abziehen. Damit könntest Du Deine Scheiben während des Baus vor Kratzern und Verunreinigungen schützen.

Grüße, Nick

Bei den Grafikern/Airbrushern gibt es Maskierlack, der zu einer gummiartigen Schicht aushärtet. Die kann man hinterher rückstandlos wieder abziehen. Damit könntest Du Deine Scheiben während des Baus vor Kratzern und Verunreinigungen schützen.

Grüße, Nick

Nimm keinen Lack, nimm Maskierfolie. Wennst keine findest schick ich Dir welche.