surfer6616

User

Ruder

Ruder

Hallo an alle interessierten und Mitleser,

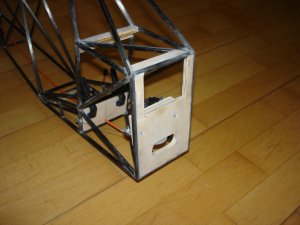

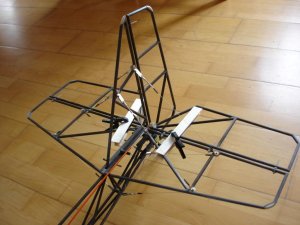

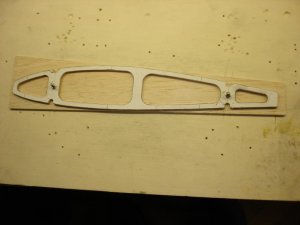

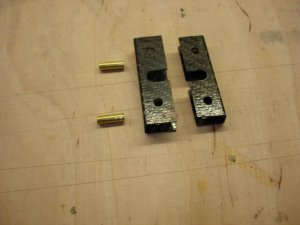

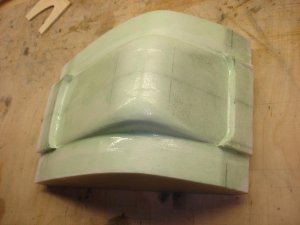

das Airbike entwickelt sich weiter, ich habe die Steckung fürs Höhenruder eingeklebt, sie besteht aus Messingröhrchen mit 3 mm Innendurchmesser und 3 mm Kohlestäben. Damit alles zueinander passt wurden die Leitwerke und das Mittelteil auf einer ebenen Platte zueinander ausgerichtet und die Messingröhrchen eingeklebt, nach dem Aushärten wurde alles verschliffen und dann das Mittelstück in das Rumpfgrüst eingeklebt, natürlich alles erst wieder gut ausgerichtet und alles was nicht miteinander verkleben durfte mit Frischhaltefolie geschützt.

die Steckung im Rumpfgeräust

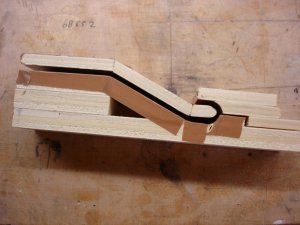

die Steckung im Höhenruder

Weiter geht es mit der Verspannung der Ruder, diese mache ich aus Fesselfluglitze, an den Rudern sind Laschen aus 0,5 mm Messingblech angeschraubt, die Verspannung wird immer an einer Seite fest, die andere Seite mit Gabelkopf lösbar ausgeführt, von den Messinglaschen musste ich 12 Stück anfertigen.

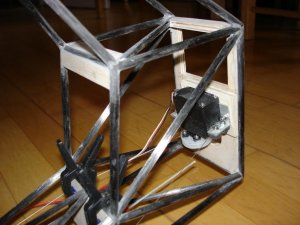

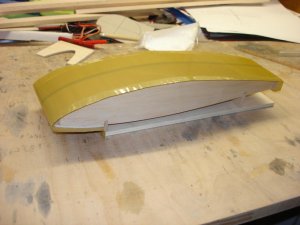

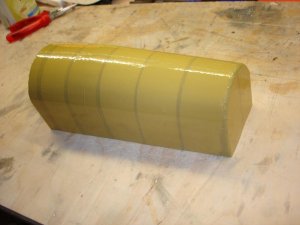

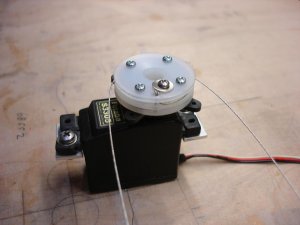

Über die Anlenkung des Seitenruder habe ich mir viele Gedanken gemacht, es soll ja nach möglichkeit am fertigen Modell nichts von den RC Komponenten zu sehen sein, das Seitenruder soll, wie beim Original, über Seilzüge angelenkt werden, die Seile werden am Rumpfgerüst in Hülsen geführt, ich habe mich dazu entschieden das Seil am Servo über eine Rolle laufen zu lassen.

Ich habe eine Seilrolle aus Polyamid gedreht, die Einstiche für das Seil haben einen Durchmesser von 26 mm, das Ruderhorn am Seitenruder einen Lochabstand von 20 mm zur Drehachse, so ergibt sich ein Ruderausschlag von 30° zu jeder Seite bei 100% Servoweg.

Soweit für heute

Fliegergruß

Clemens

Ruder

Hallo an alle interessierten und Mitleser,

das Airbike entwickelt sich weiter, ich habe die Steckung fürs Höhenruder eingeklebt, sie besteht aus Messingröhrchen mit 3 mm Innendurchmesser und 3 mm Kohlestäben. Damit alles zueinander passt wurden die Leitwerke und das Mittelteil auf einer ebenen Platte zueinander ausgerichtet und die Messingröhrchen eingeklebt, nach dem Aushärten wurde alles verschliffen und dann das Mittelstück in das Rumpfgrüst eingeklebt, natürlich alles erst wieder gut ausgerichtet und alles was nicht miteinander verkleben durfte mit Frischhaltefolie geschützt.

die Steckung im Rumpfgeräust

die Steckung im Höhenruder

Weiter geht es mit der Verspannung der Ruder, diese mache ich aus Fesselfluglitze, an den Rudern sind Laschen aus 0,5 mm Messingblech angeschraubt, die Verspannung wird immer an einer Seite fest, die andere Seite mit Gabelkopf lösbar ausgeführt, von den Messinglaschen musste ich 12 Stück anfertigen.

Über die Anlenkung des Seitenruder habe ich mir viele Gedanken gemacht, es soll ja nach möglichkeit am fertigen Modell nichts von den RC Komponenten zu sehen sein, das Seitenruder soll, wie beim Original, über Seilzüge angelenkt werden, die Seile werden am Rumpfgerüst in Hülsen geführt, ich habe mich dazu entschieden das Seil am Servo über eine Rolle laufen zu lassen.

Ich habe eine Seilrolle aus Polyamid gedreht, die Einstiche für das Seil haben einen Durchmesser von 26 mm, das Ruderhorn am Seitenruder einen Lochabstand von 20 mm zur Drehachse, so ergibt sich ein Ruderausschlag von 30° zu jeder Seite bei 100% Servoweg.

Soweit für heute

Fliegergruß

Clemens