klausnolte

User

Wollte mir eigentlich mal so eine Art FunJet drucken für nen 70er Wemotec, hatte da auch ne Datei gefunden, allerdings alles zusammen 205 Stunden Druckzeit

Ich glaube das lass ich doch lieber. Wie lange habt Ihr so in Summe gedruckt und wie viele Rollen (bzw. Gewicht) habt Ihr dafür verbraucht?

Ich tue mich da sehr schwer meinen Drucker laufen zu lassen wenn ich das Haus verlasse. Ich meine wir reden hier von 200 Grad, was auch mal anfangen kann zu brennen.

Hallo MIB1999,

kannst du mal den link zu dem "FunJet" einstellen?

Gruß

Klaus

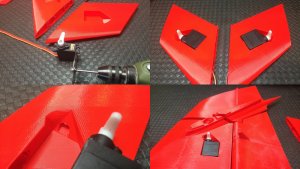

. Ebenso wird mit dem Stern verfahren. Stern, Schrift und Wartungsdeckel wurden nun vor dem Weathering aufgebracht. Im rechten unteren Bild sieht man den Rumpf noch im "Rohzustand":

. Ebenso wird mit dem Stern verfahren. Stern, Schrift und Wartungsdeckel wurden nun vor dem Weathering aufgebracht. Im rechten unteren Bild sieht man den Rumpf noch im "Rohzustand":  . Etwas schwarze Acrylicpaste, minimal Wasser und mit einem kleinen Schwamm wird nun der Rumpf in mehreren leichten Schichten eingerieben. Teilweise wurde mit einem Wattepad (der Freundin entlehnt

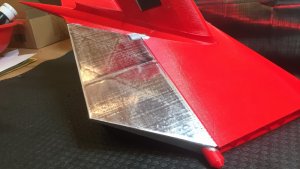

. Etwas schwarze Acrylicpaste, minimal Wasser und mit einem kleinen Schwamm wird nun der Rumpf in mehreren leichten Schichten eingerieben. Teilweise wurde mit einem Wattepad (der Freundin entlehnt  ) noch etwas verrieben.

) noch etwas verrieben.

. Aber das ist leider bei vielen Arbeiten am Modell so. Widersprüchlich zu meinem vorigen Post konnte am Leitwerk nicht weiter foliert werden, da ich ja eine Überlappung der Folie zum bereits beschichtetem Rumpf brauchte. Deshalb musste also erst das komplette Leitwerk mit dem Rumpf verklebt werden. Dazu ist es aber sinnvoll, zuerst auch das Höhenleitwerk zu bauen, alle Stirnflächen und Kanten silber zu lackieren und auch die zwei Seitenruderteile miteinander zu verkleben.

. Aber das ist leider bei vielen Arbeiten am Modell so. Widersprüchlich zu meinem vorigen Post konnte am Leitwerk nicht weiter foliert werden, da ich ja eine Überlappung der Folie zum bereits beschichtetem Rumpf brauchte. Deshalb musste also erst das komplette Leitwerk mit dem Rumpf verklebt werden. Dazu ist es aber sinnvoll, zuerst auch das Höhenleitwerk zu bauen, alle Stirnflächen und Kanten silber zu lackieren und auch die zwei Seitenruderteile miteinander zu verkleben.