toobo

User

Moin zusammen,

frei nach Loriot: „Ein Leben ohne Piper ist möglich - aber sinnlos!“, möchte ich hier für alle Interessierten den Bau meiner Piper J3 dokumentieren.

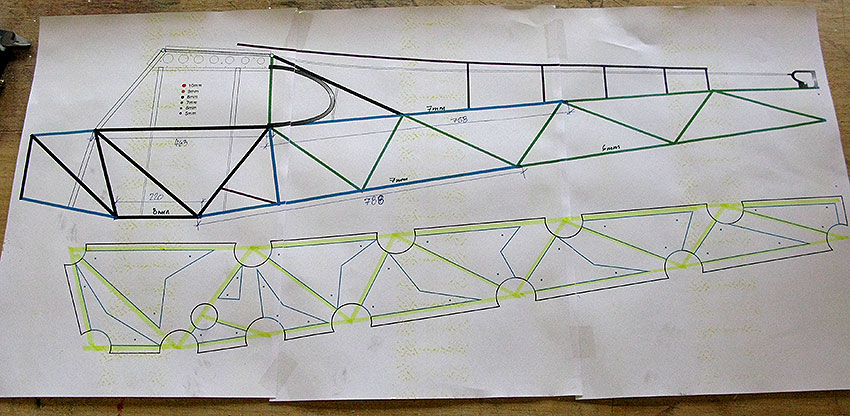

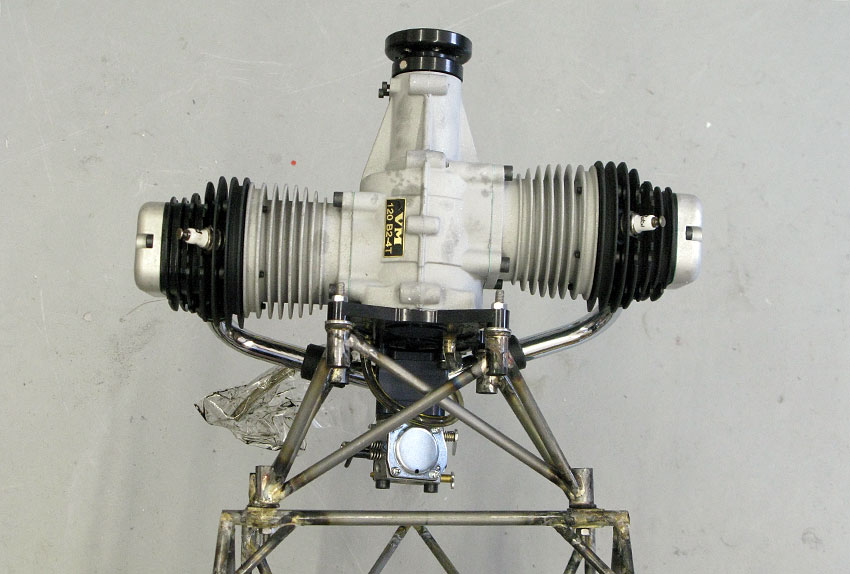

Lange habe ich überlegt welchen Maßstab ich wählen soll und bin nach einiger Rechnerei bei 1:2,7 gelandet, was eine Spannweite von 4m ergibt. Aus Erfahrungen mit meinen Großseglern kann das Abfluggewicht des Originals recht gut auf den Maßstab des Modells herunter gerechnet werden, sofern weitgehend vorbildgetreu gebaut wird. Bei der Piper komme so ich auf ca. 22kg - genug Luft nach oben.

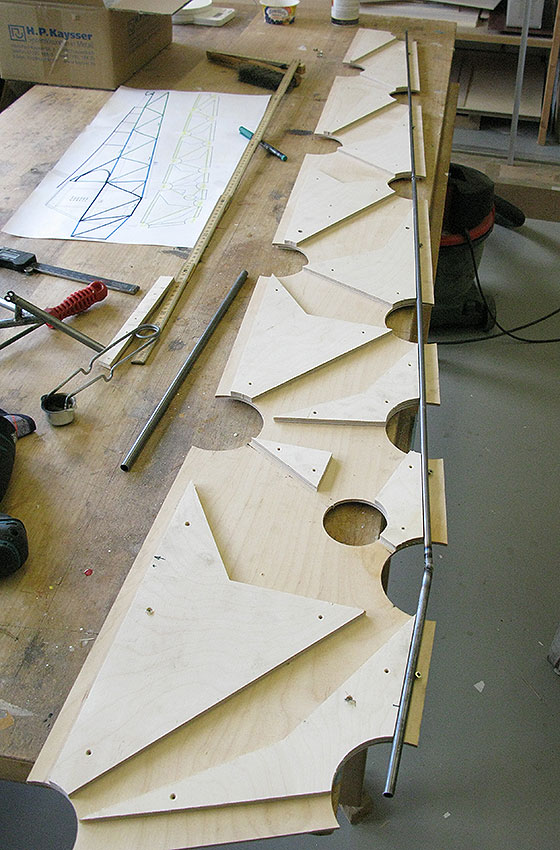

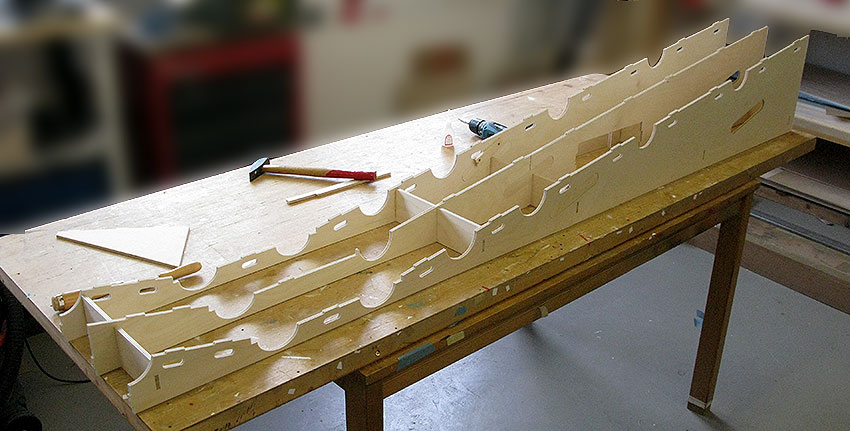

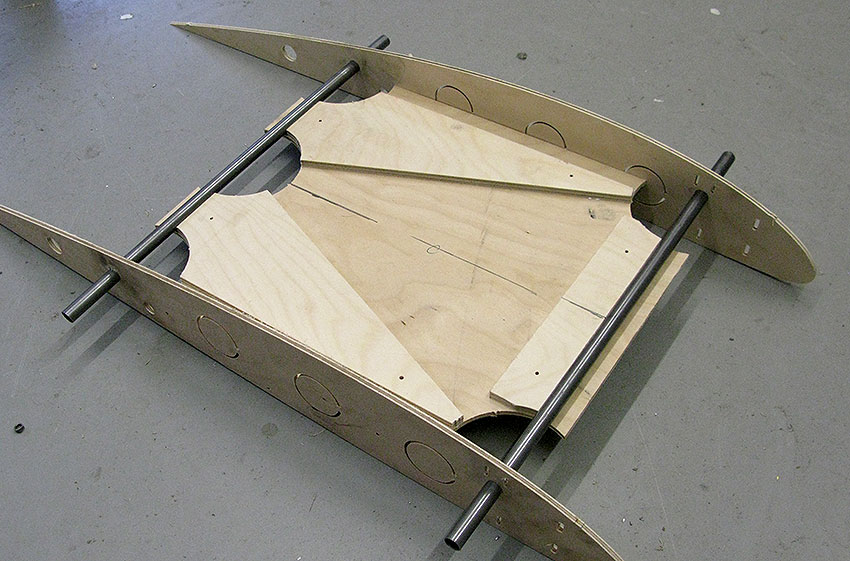

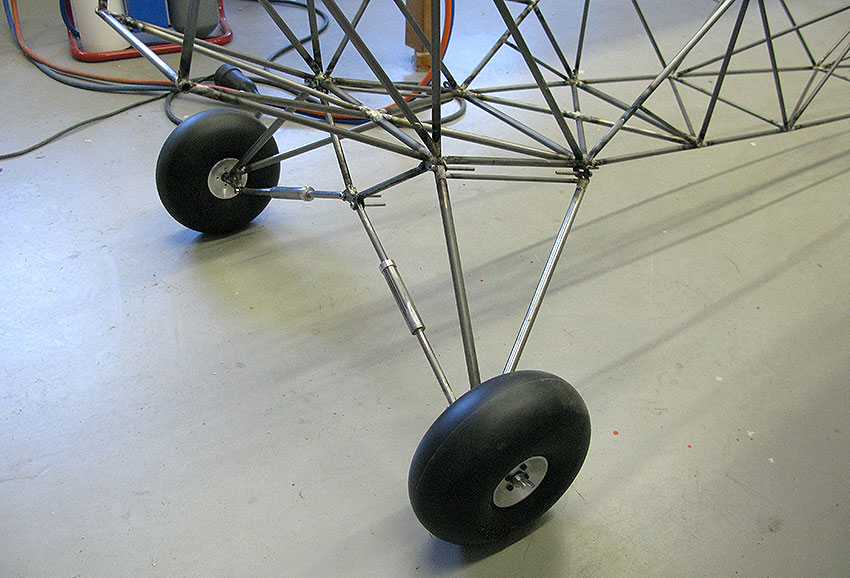

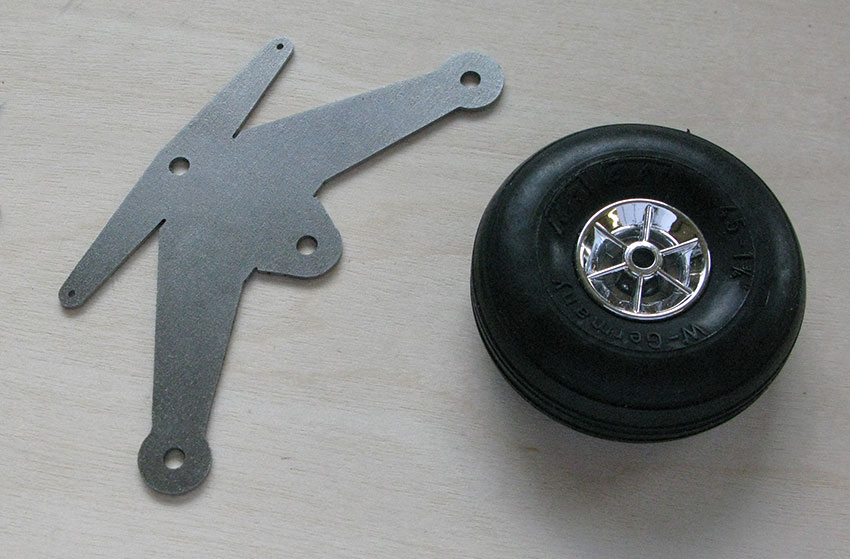

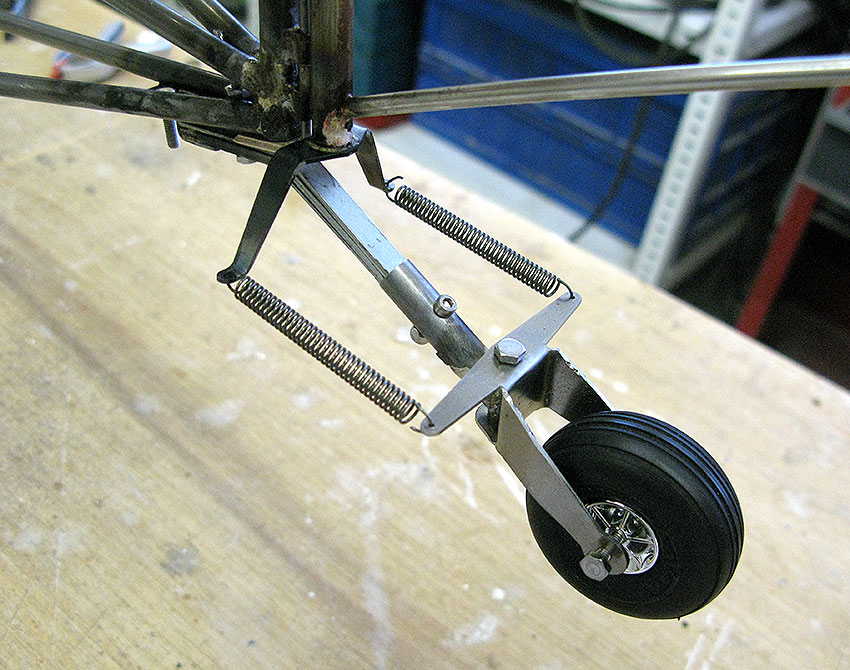

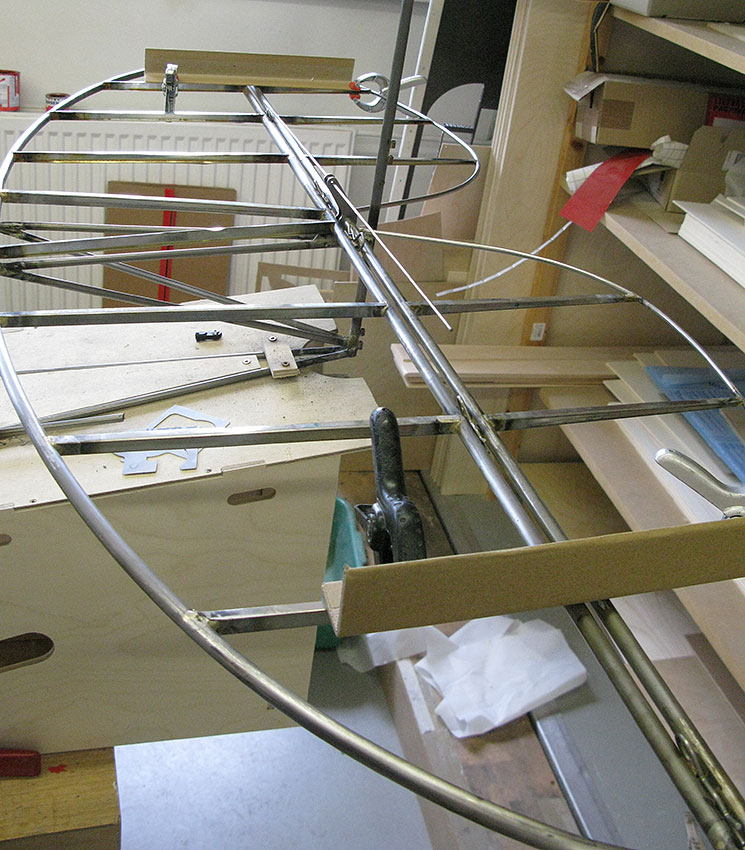

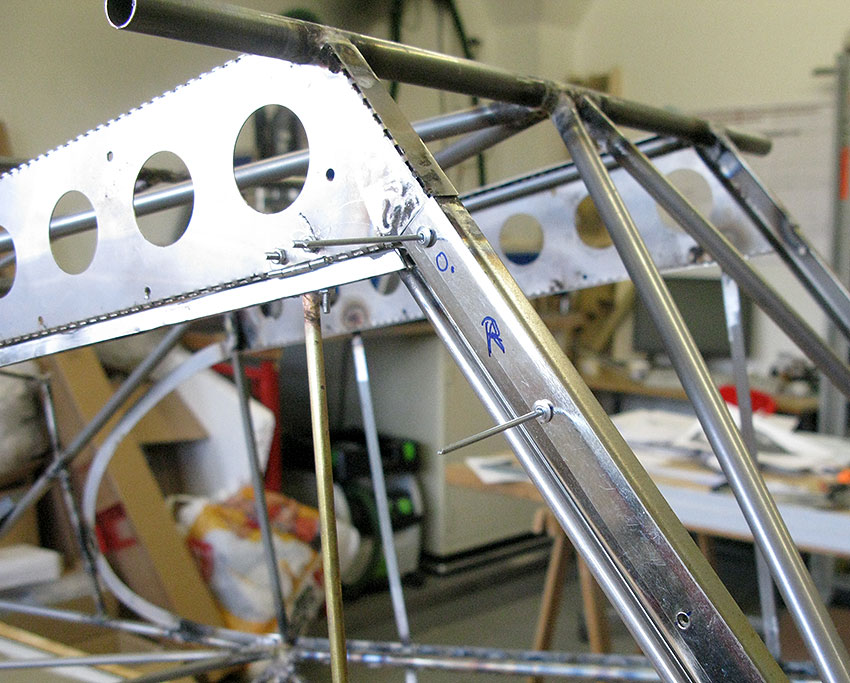

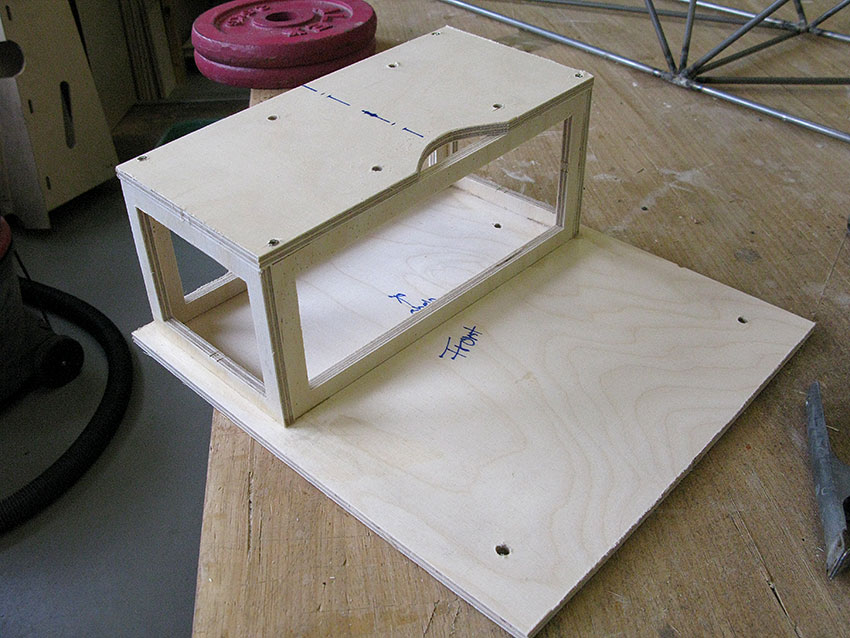

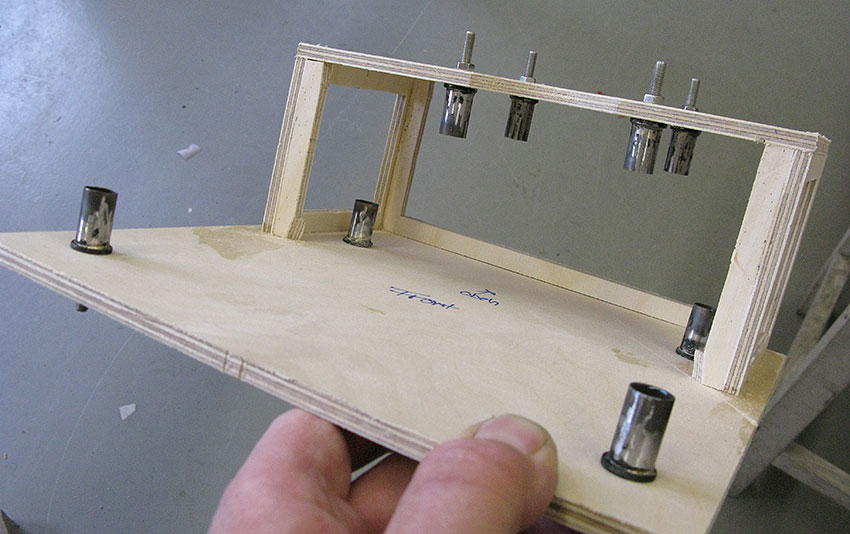

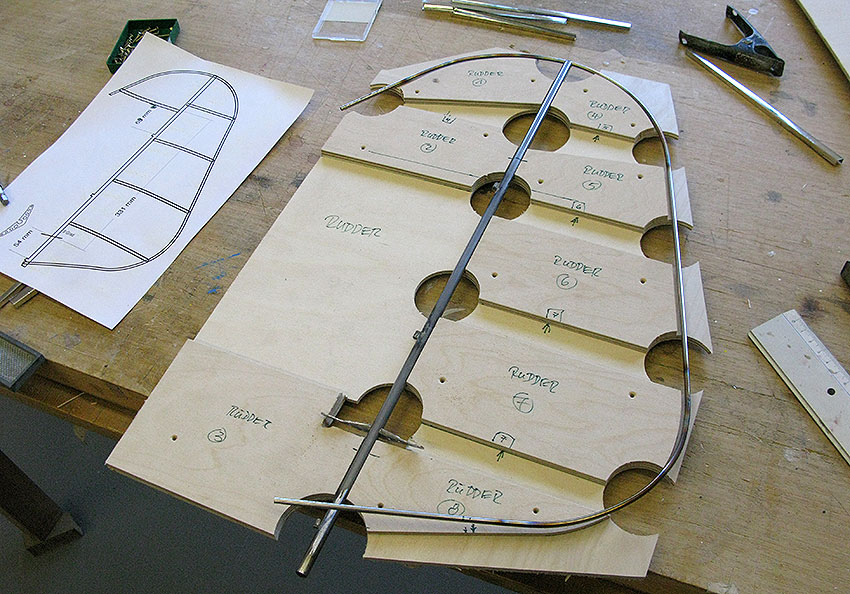

Also machte ich mich daran alle Hellings für die Bauteile zu konstruieren und viele Anbauteile für Fahrwerk, Türen, Leitwerk u.s.w. vorab lasern zulassen.

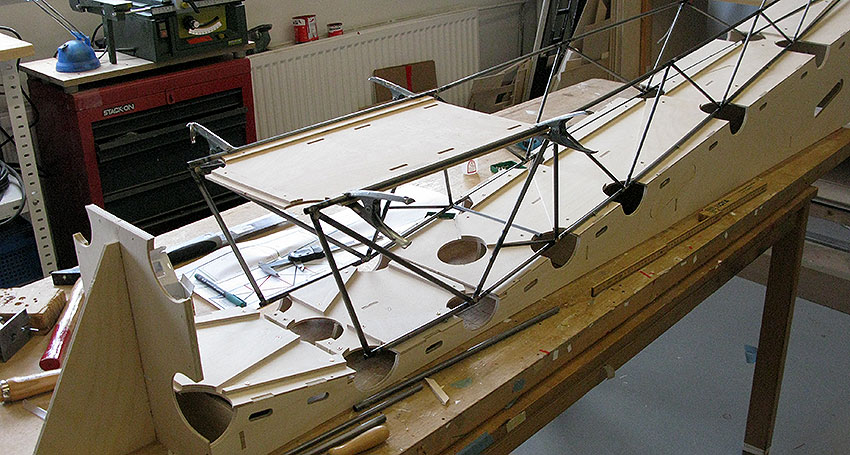

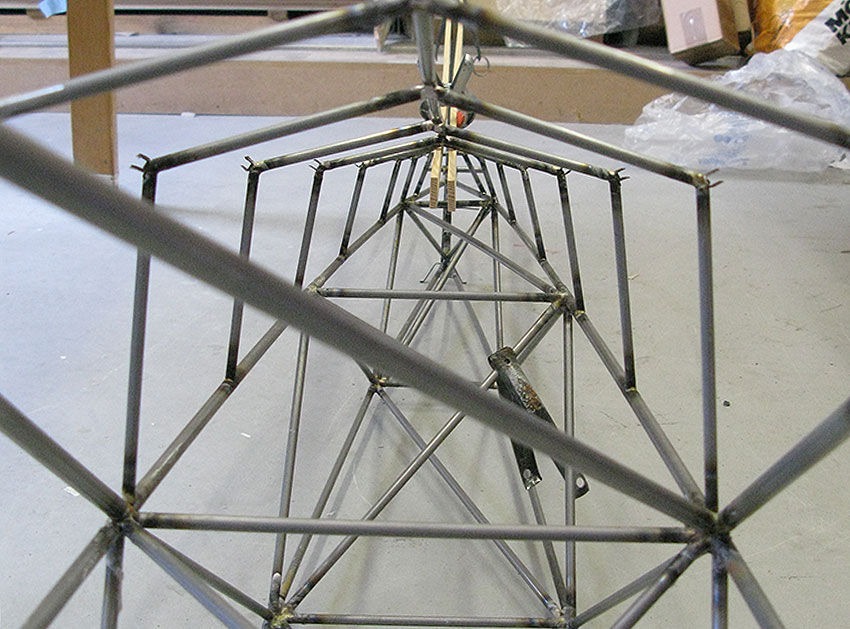

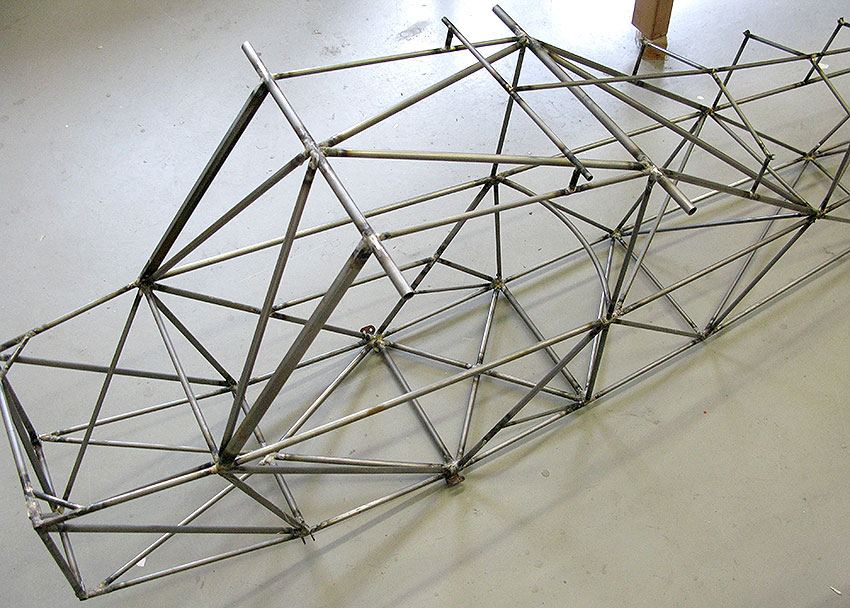

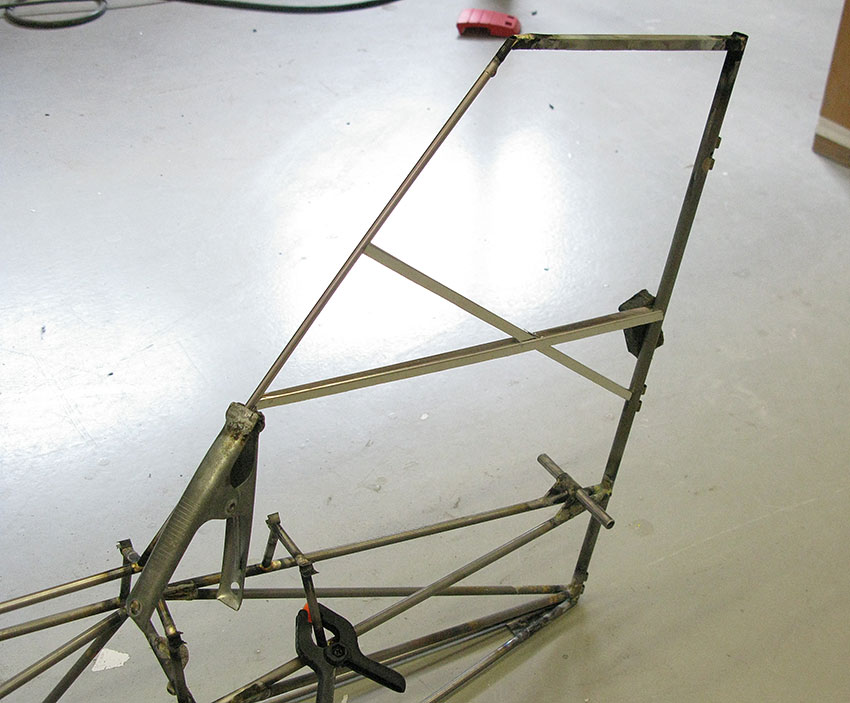

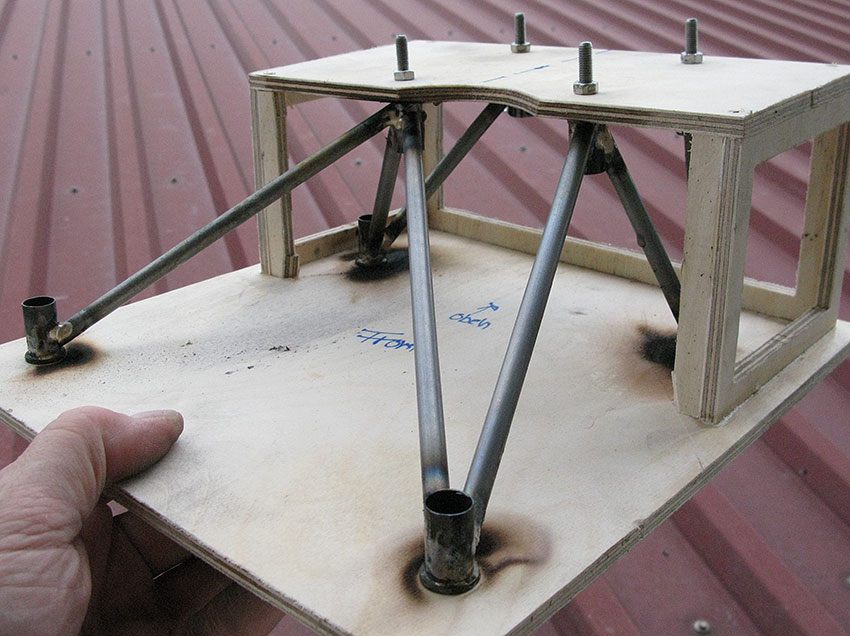

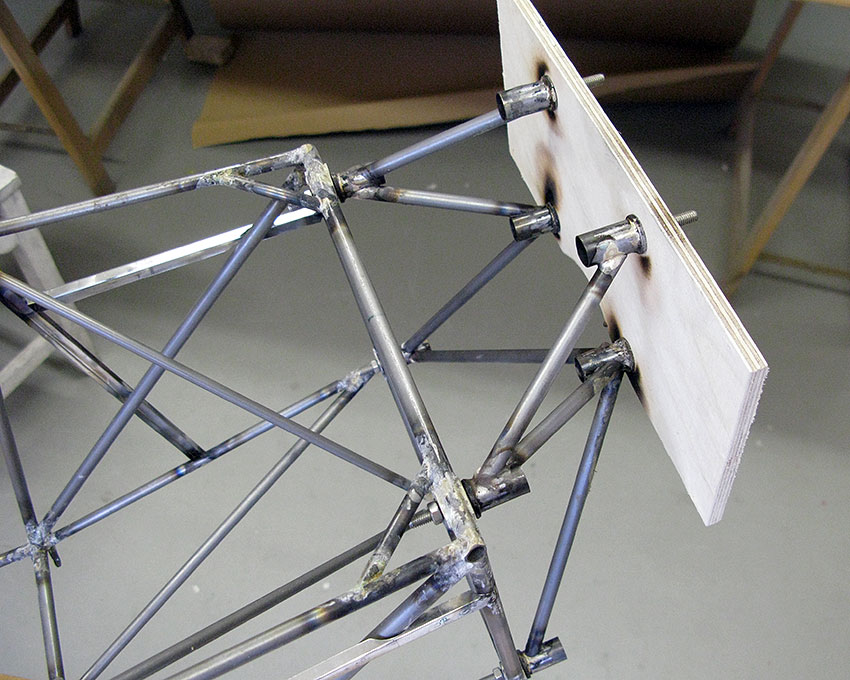

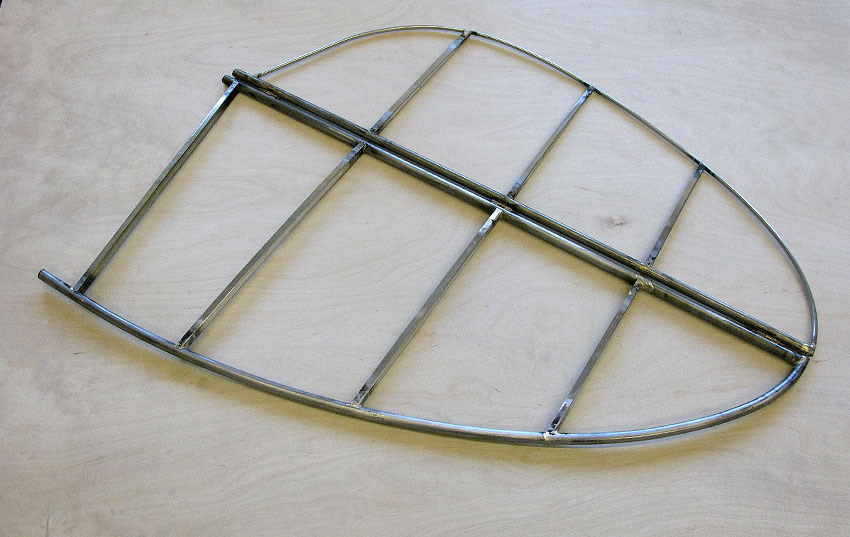

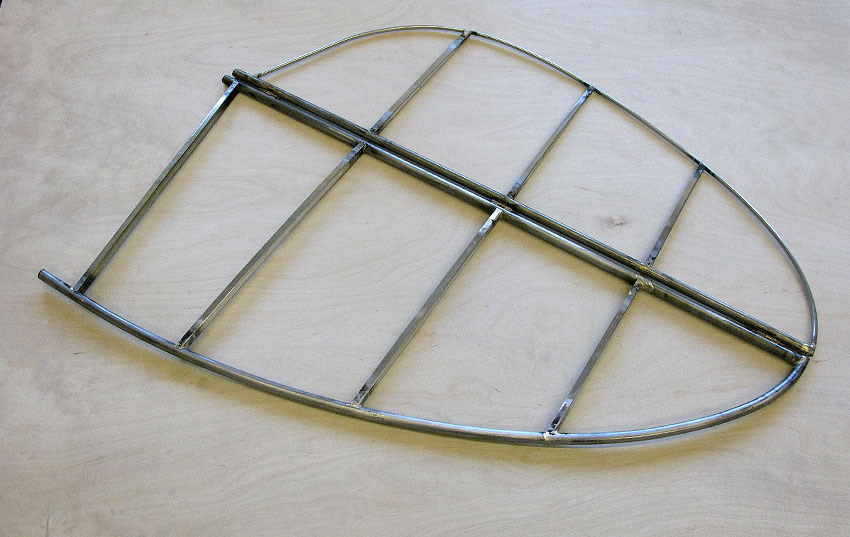

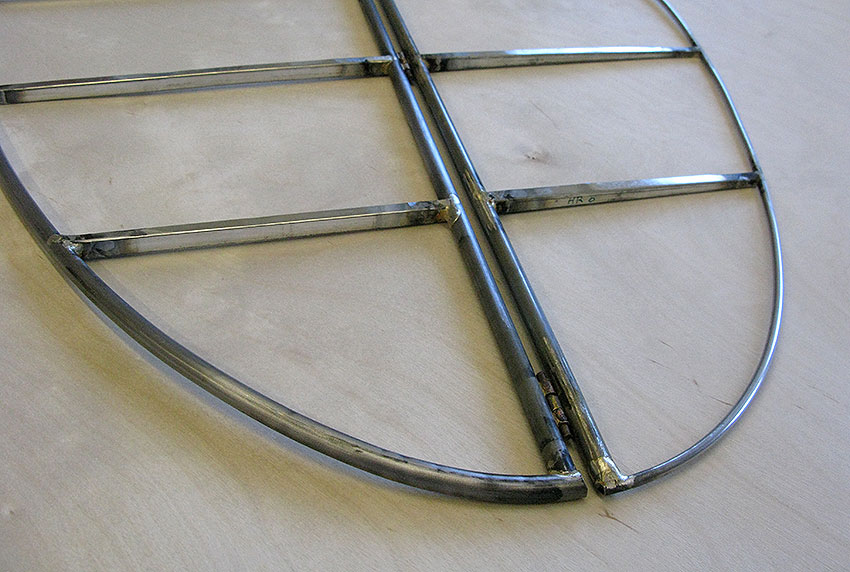

Beim Bau meiner ASK18 habe ich viel Erfahrung in der Stahlrohr-Bauweise sammeln können und bin davon mittlerweile infiziert. Also lag es nahe auch den Piper Rumpf in Stahlrohr zu bauen. Da bei der Piper aber auch das Leitwerk aus Stahl ist, zäumte ich das Pferd von hinten auf und begann mit HLW und SR. Tja, und da tat sich auch gleich die erste Hürde auf...

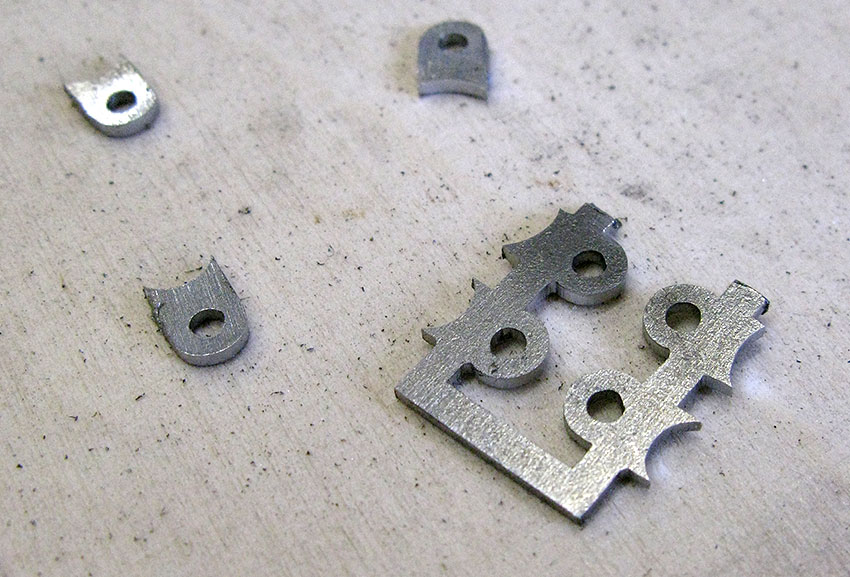

...die Leitwerke bestehen nämlich nicht nur aus Rohr, sondern auch aus sogenannten „Channel“ zu deutsch U-Profilen. In 1:2,7 sind diese entsprechend filigran und meine Recherchen sich solche Teile fertigen zu lassen waren erfolglos.

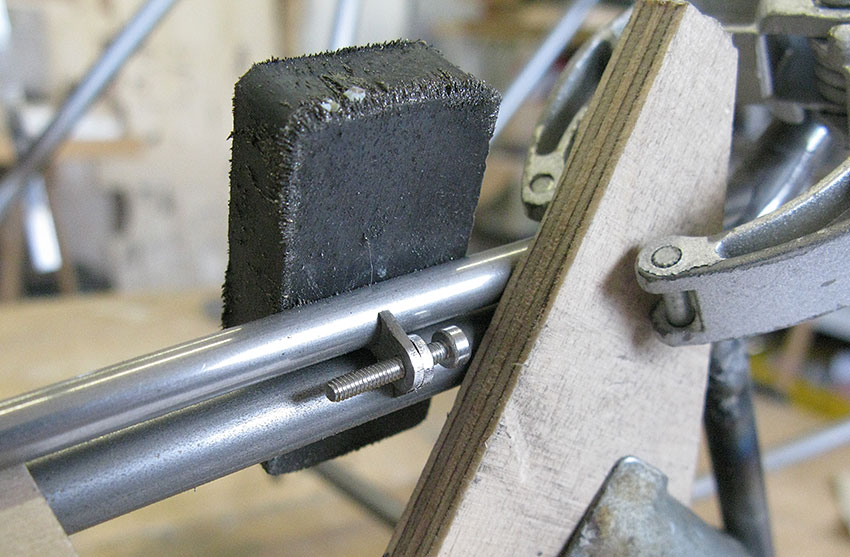

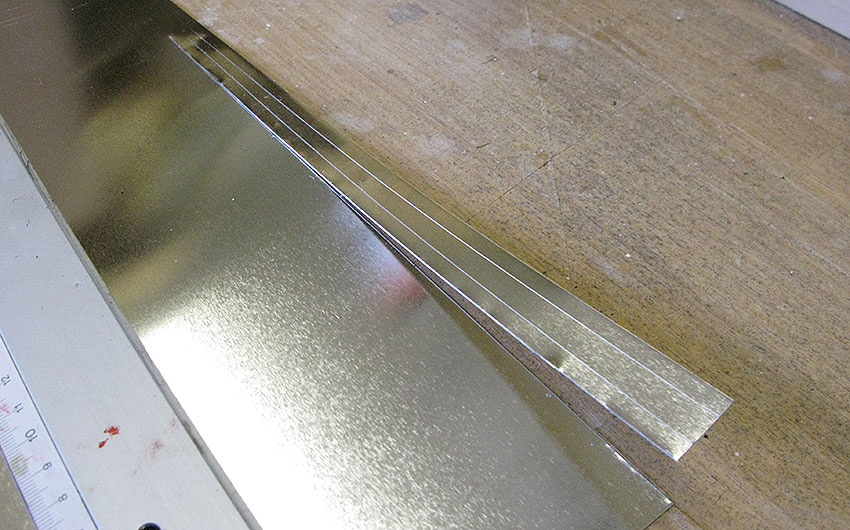

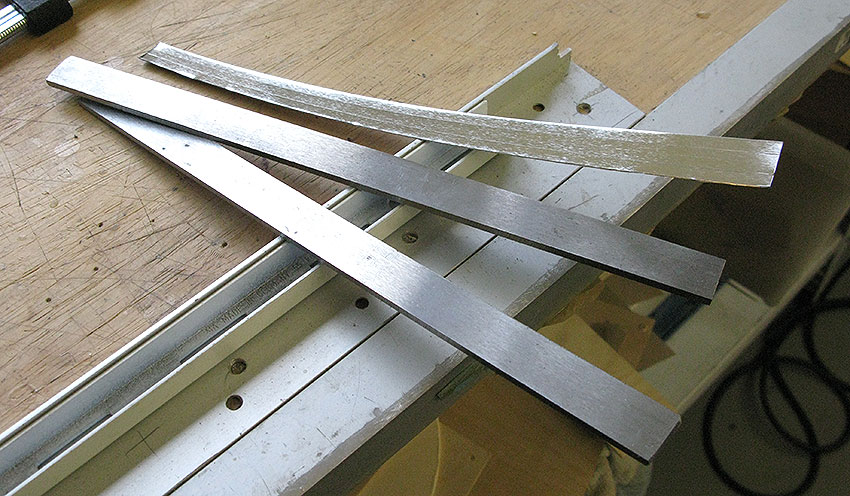

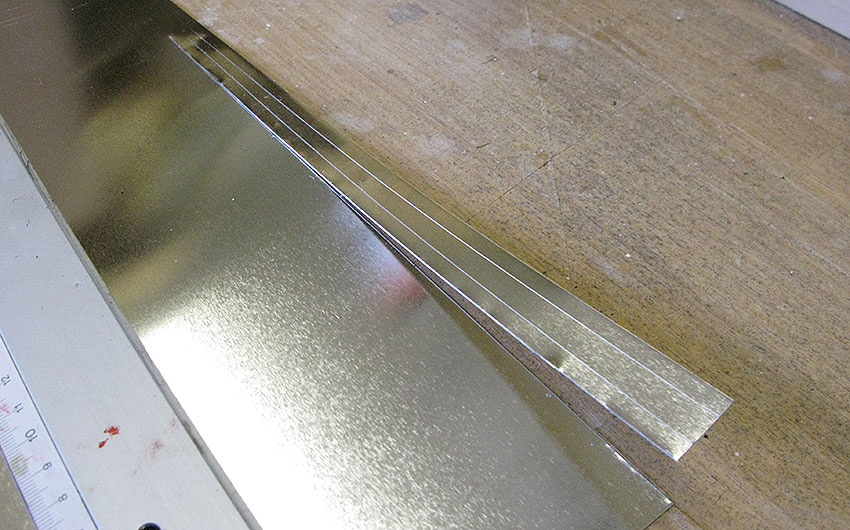

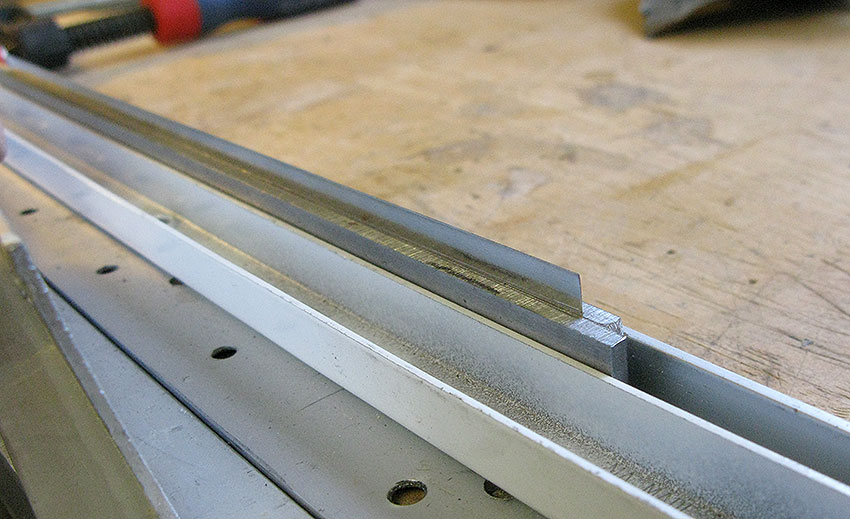

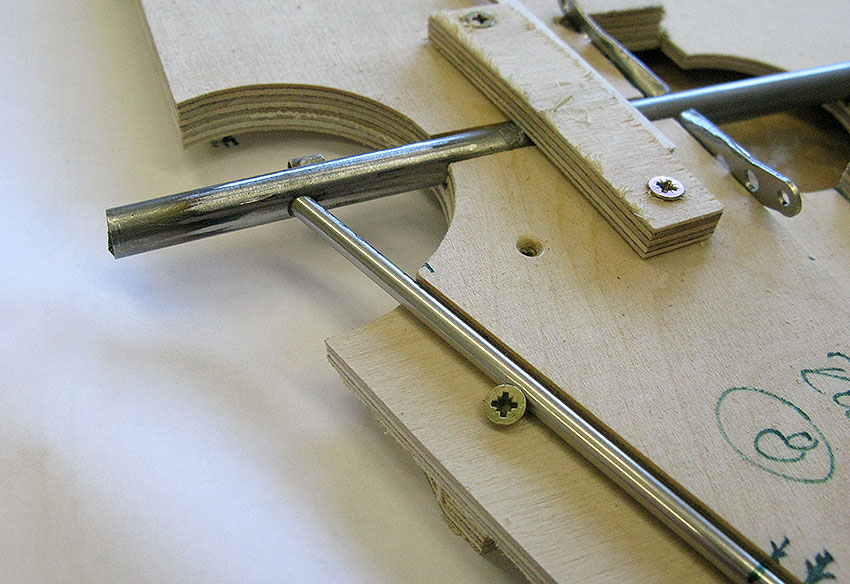

Selbermachen war angesagt. Ich bestellte mir 0,2mm Stahlblech welches ich mir durch anreissen mit einem Cutter,…

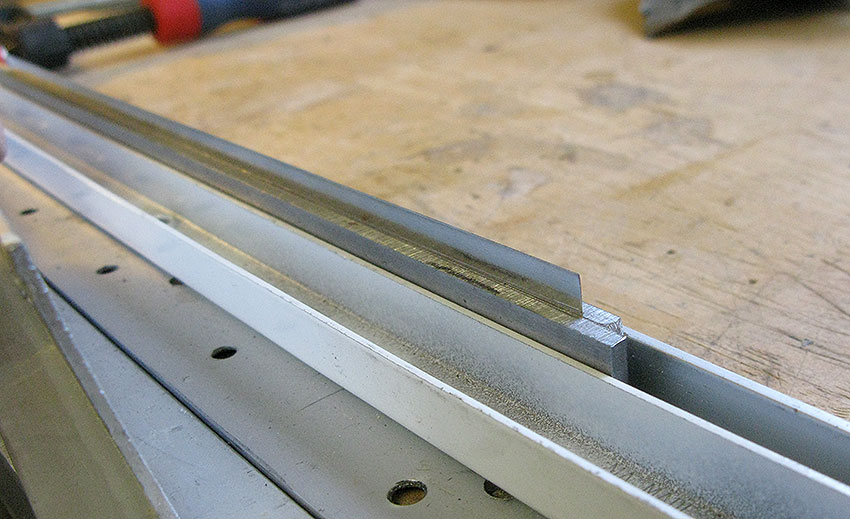

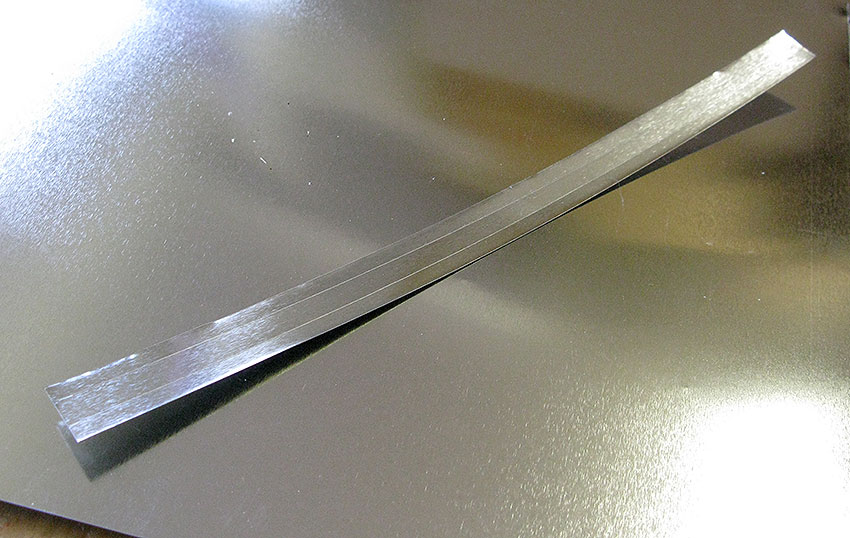

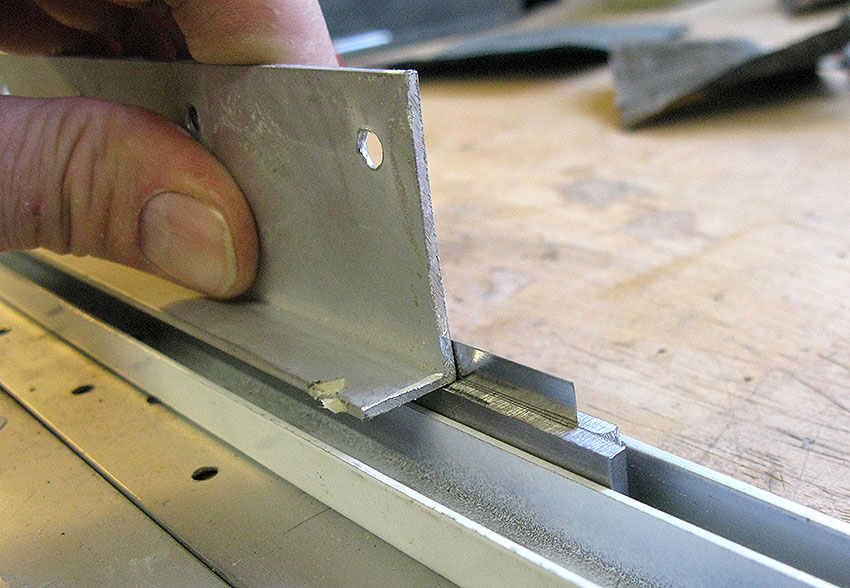

…zwischen zwei Werkzeugstahl-Stäben einspannte….

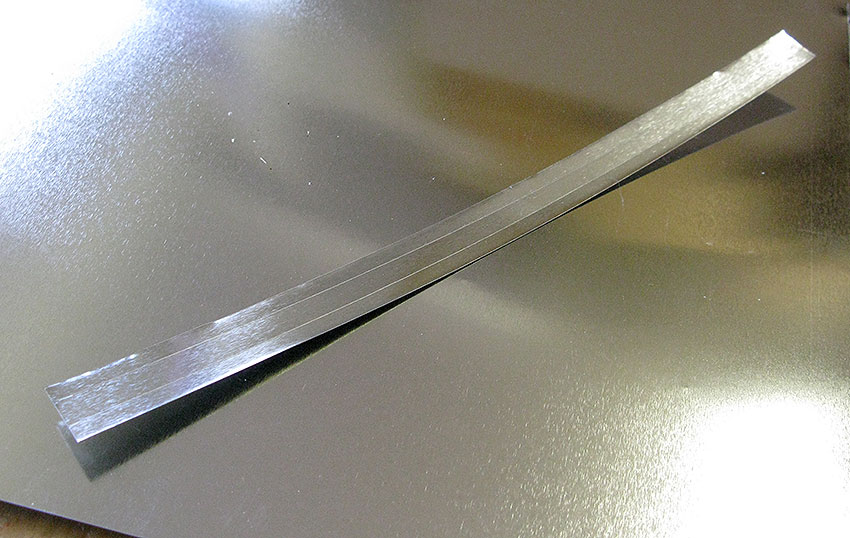

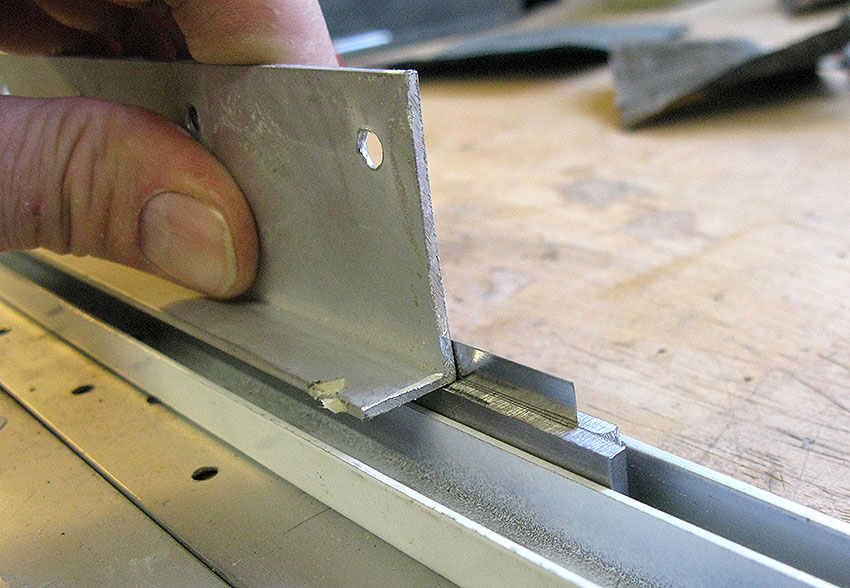

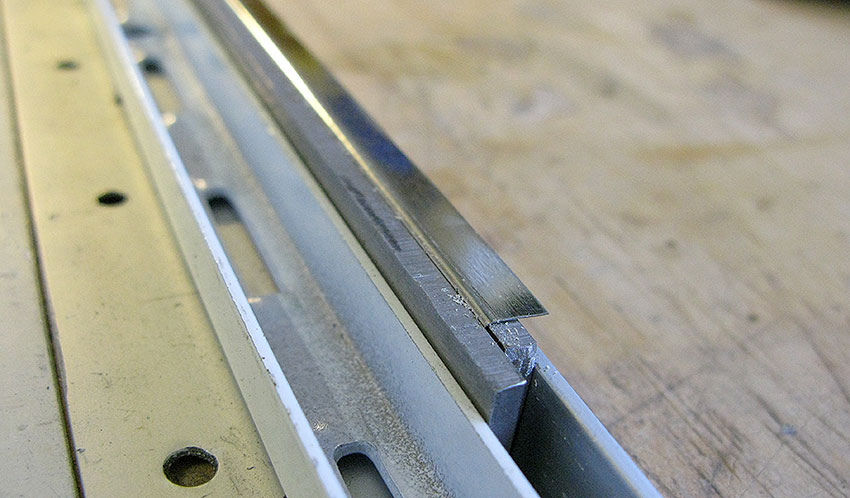

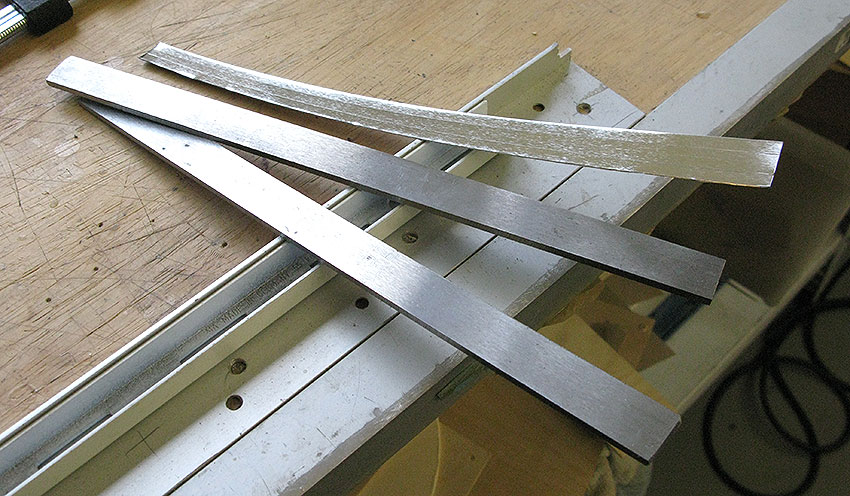

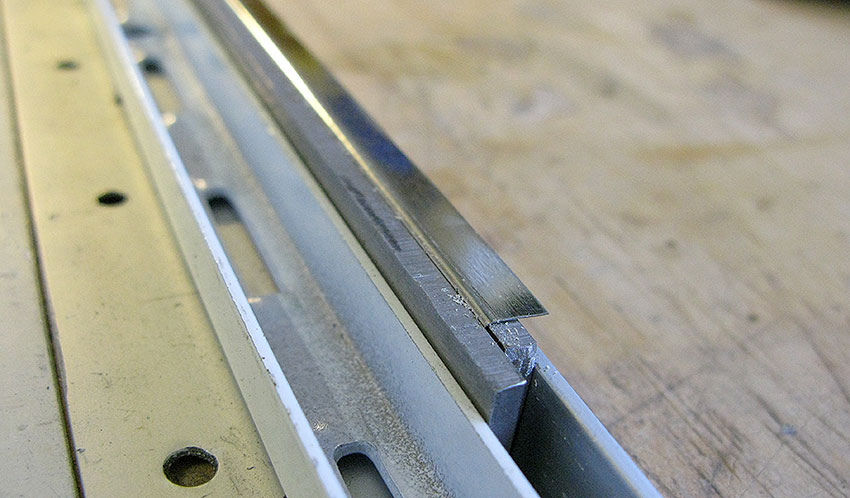

…und entsprechend abkantete. Die ersten Teile waren zwar für die Tonne, aber mit etwas Übung funktioniert das sehr gut und ist trotz 0,2mm Materialstärke erstaunlich stabil. Teilweise verjüngen sich die Profile von 8mm auf 4mm zum Endleistenrohr.

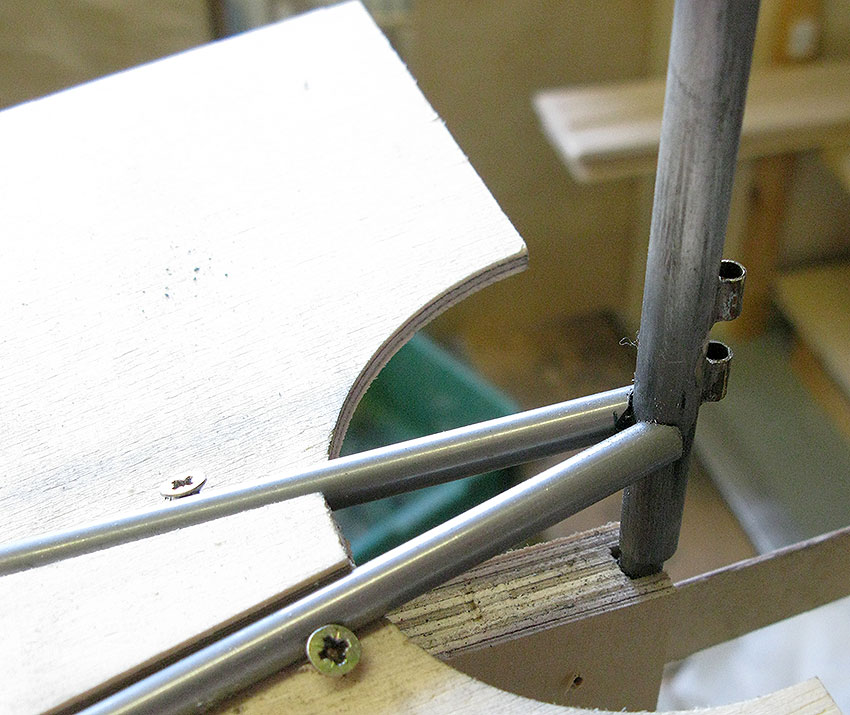

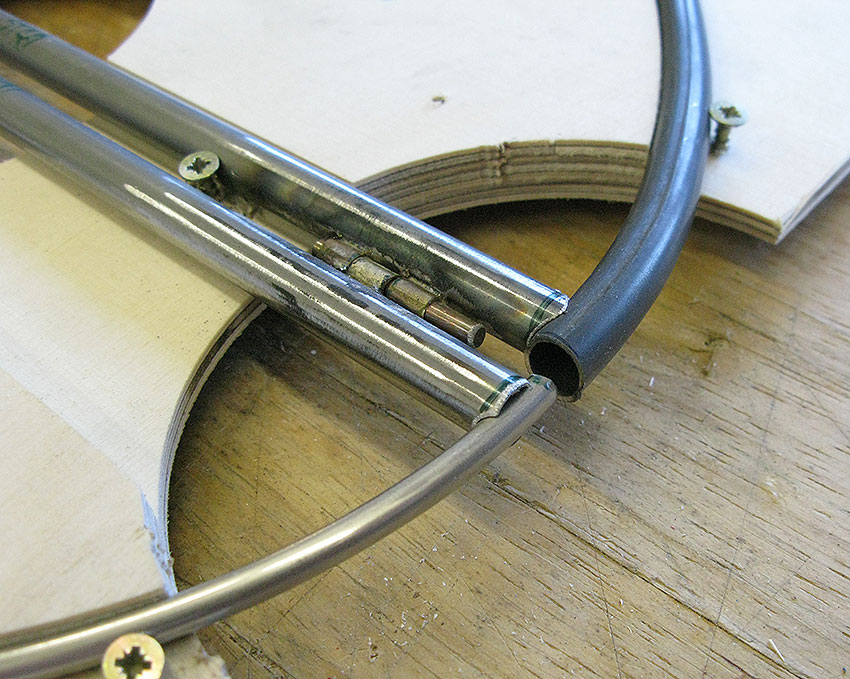

Die Leitwerksscharniere sind aus aufgelöteten 4x3mm MS-Röhrchen gebaut.

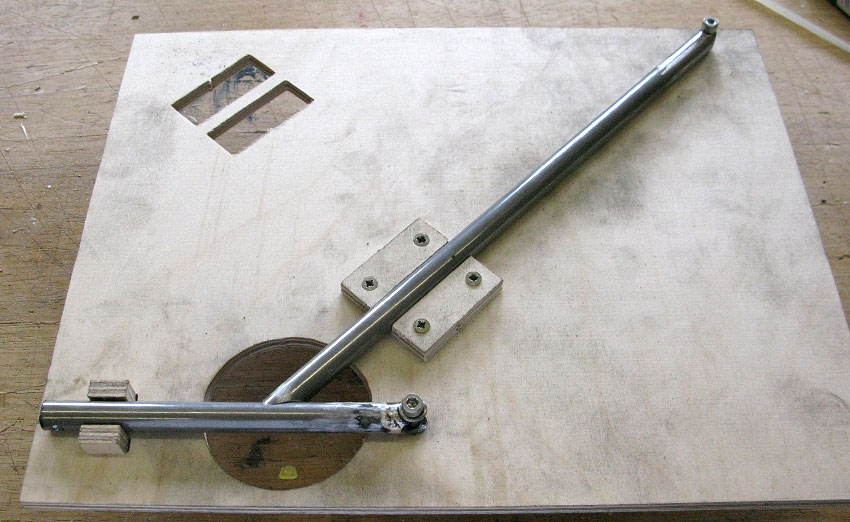

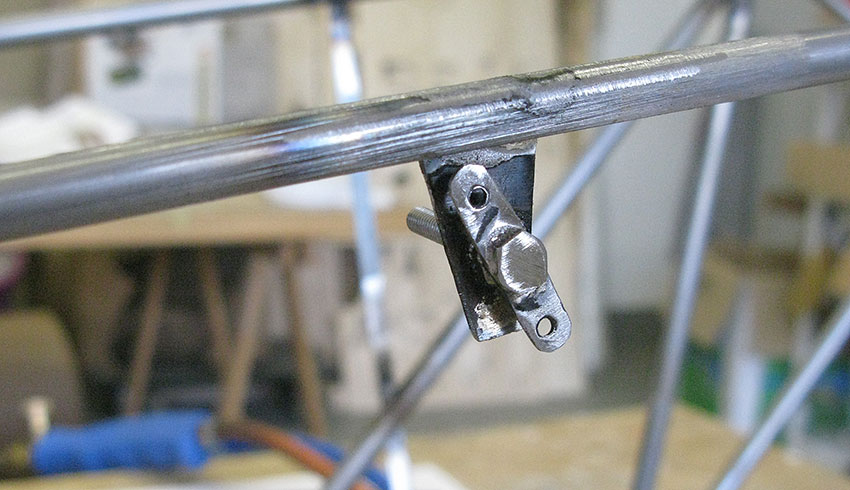

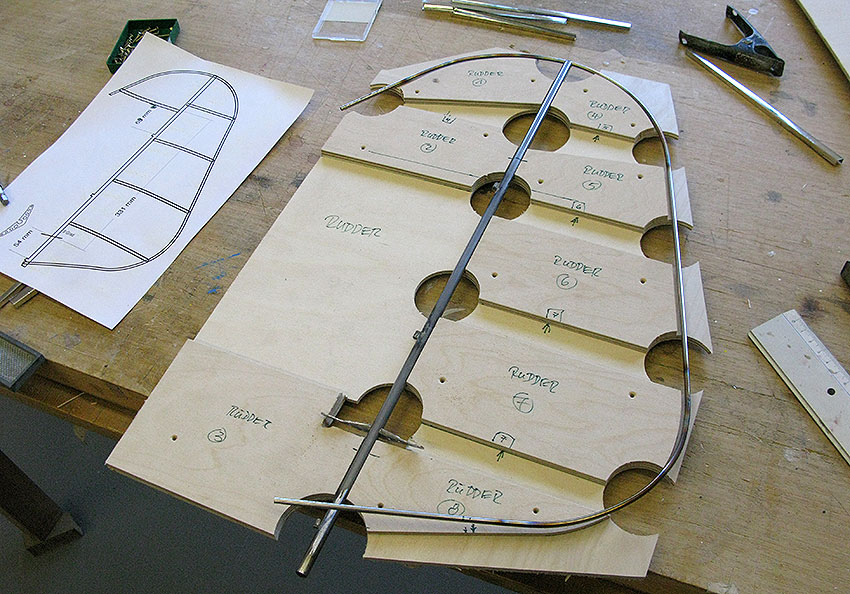

Eines der Laser-Teile, die SR-Anlenkung…

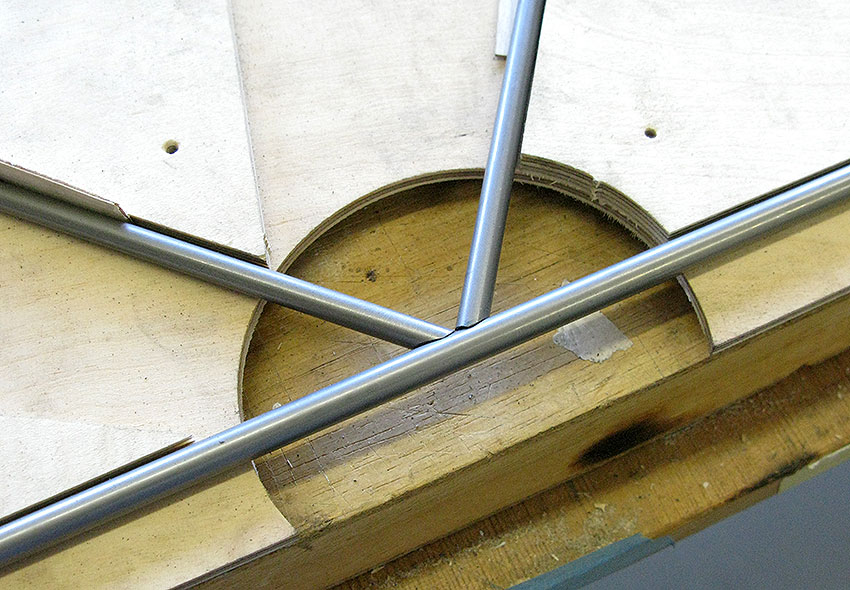

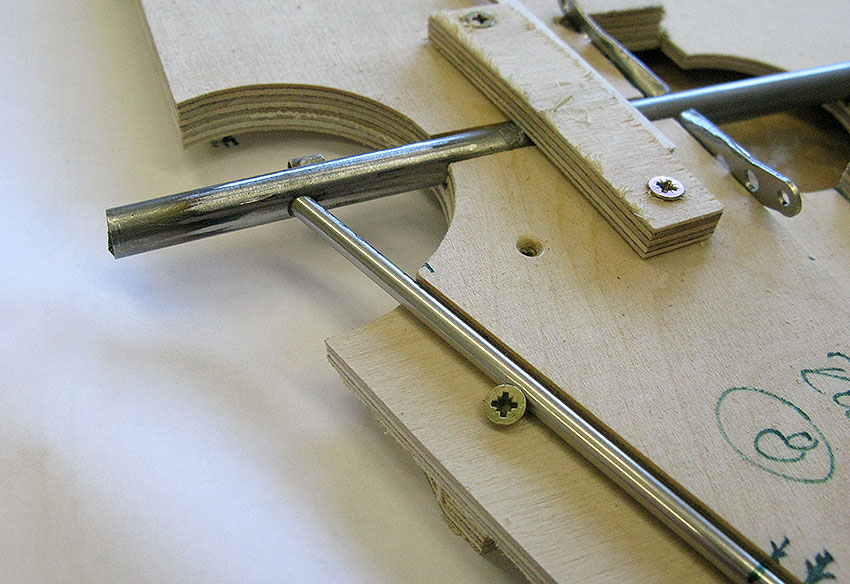

..die vor dem Verlöten in der Helling aufgeschoben werden muss.

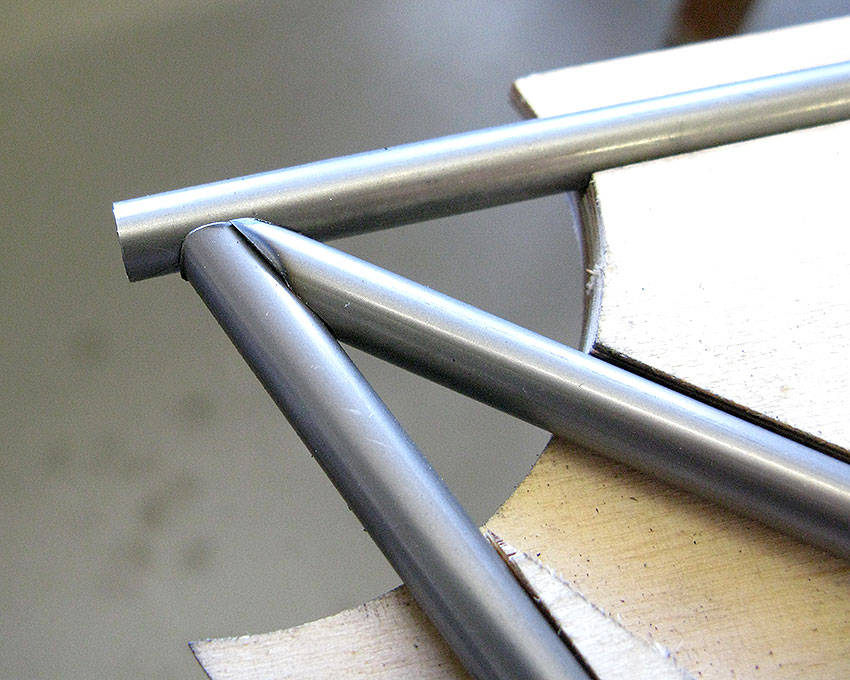

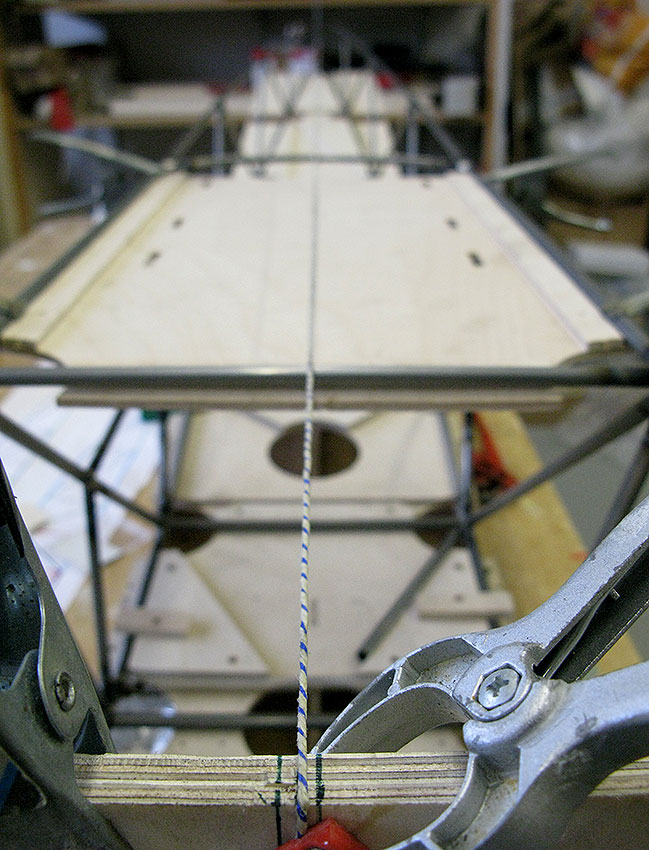

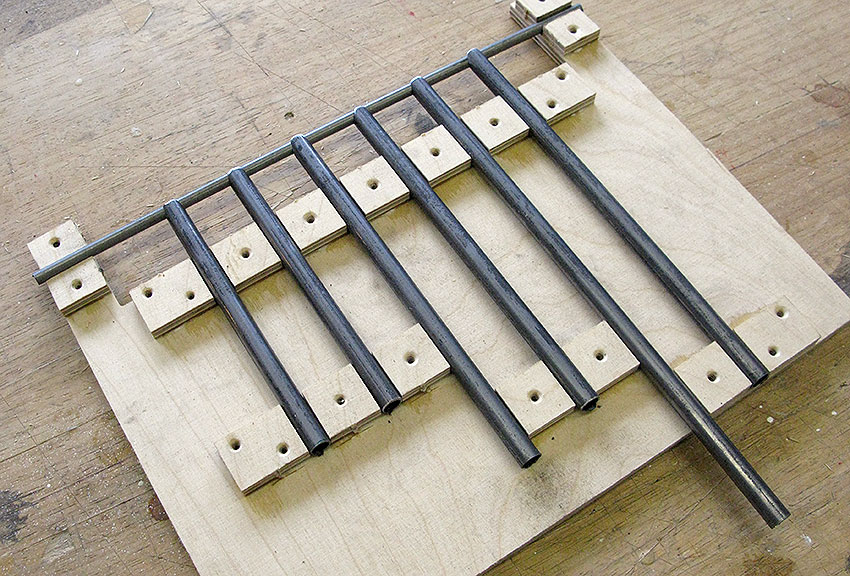

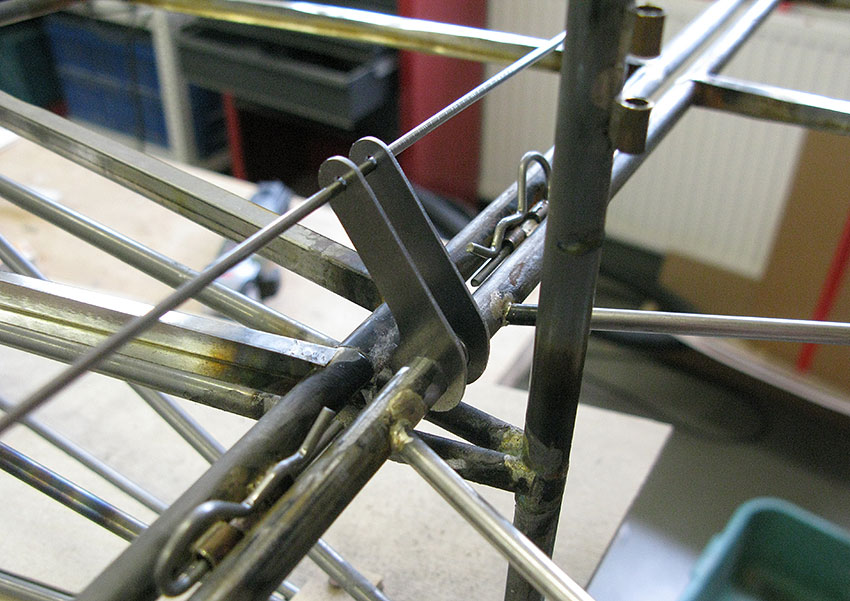

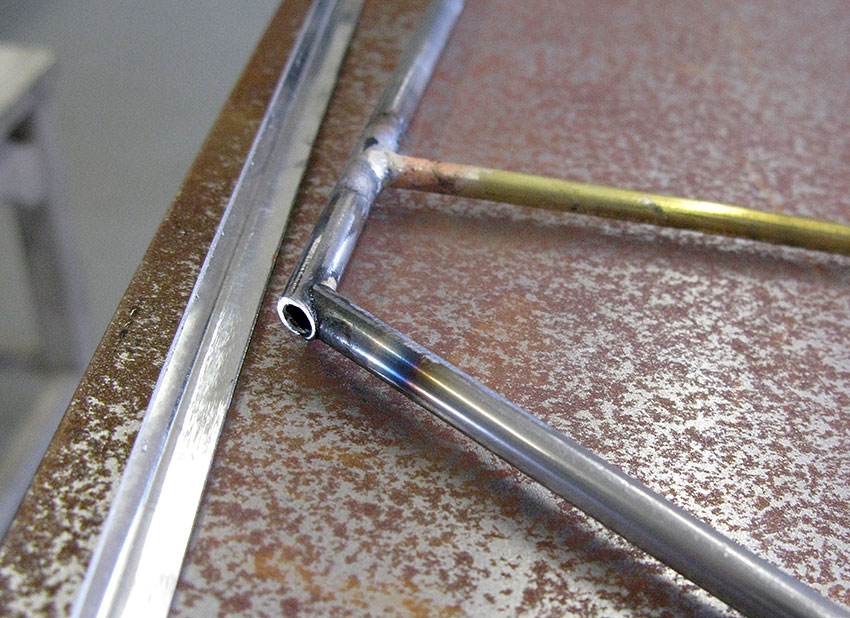

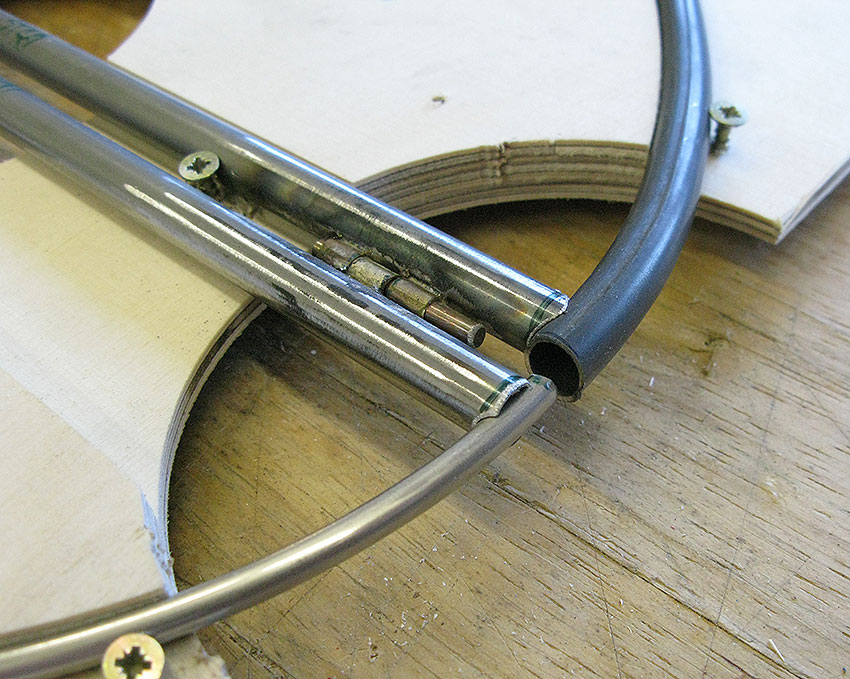

Dünnere Rohre müssen natürlich unterlegt werden, damit sie mittig auf stärkere laufen…

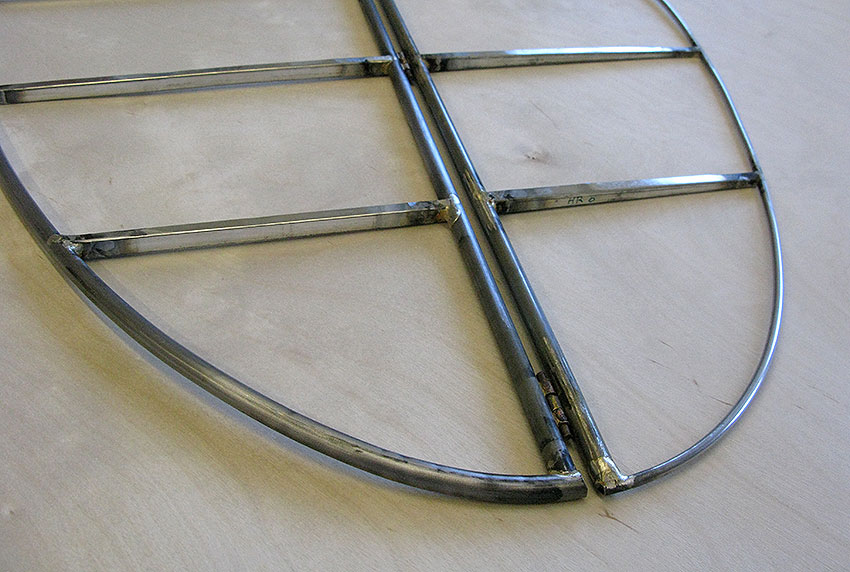

…und nachdem alles passt und auf der Helling fixiert ist, kann gelötet werden.

Demnächst geht´s hier weiter

frei nach Loriot: „Ein Leben ohne Piper ist möglich - aber sinnlos!“, möchte ich hier für alle Interessierten den Bau meiner Piper J3 dokumentieren.

Lange habe ich überlegt welchen Maßstab ich wählen soll und bin nach einiger Rechnerei bei 1:2,7 gelandet, was eine Spannweite von 4m ergibt. Aus Erfahrungen mit meinen Großseglern kann das Abfluggewicht des Originals recht gut auf den Maßstab des Modells herunter gerechnet werden, sofern weitgehend vorbildgetreu gebaut wird. Bei der Piper komme so ich auf ca. 22kg - genug Luft nach oben.

Also machte ich mich daran alle Hellings für die Bauteile zu konstruieren und viele Anbauteile für Fahrwerk, Türen, Leitwerk u.s.w. vorab lasern zulassen.

Beim Bau meiner ASK18 habe ich viel Erfahrung in der Stahlrohr-Bauweise sammeln können und bin davon mittlerweile infiziert. Also lag es nahe auch den Piper Rumpf in Stahlrohr zu bauen. Da bei der Piper aber auch das Leitwerk aus Stahl ist, zäumte ich das Pferd von hinten auf und begann mit HLW und SR. Tja, und da tat sich auch gleich die erste Hürde auf...

...die Leitwerke bestehen nämlich nicht nur aus Rohr, sondern auch aus sogenannten „Channel“ zu deutsch U-Profilen. In 1:2,7 sind diese entsprechend filigran und meine Recherchen sich solche Teile fertigen zu lassen waren erfolglos.

Selbermachen war angesagt. Ich bestellte mir 0,2mm Stahlblech welches ich mir durch anreissen mit einem Cutter,…

…zwischen zwei Werkzeugstahl-Stäben einspannte….

…und entsprechend abkantete. Die ersten Teile waren zwar für die Tonne, aber mit etwas Übung funktioniert das sehr gut und ist trotz 0,2mm Materialstärke erstaunlich stabil. Teilweise verjüngen sich die Profile von 8mm auf 4mm zum Endleistenrohr.

Die Leitwerksscharniere sind aus aufgelöteten 4x3mm MS-Röhrchen gebaut.

Eines der Laser-Teile, die SR-Anlenkung…

..die vor dem Verlöten in der Helling aufgeschoben werden muss.

Dünnere Rohre müssen natürlich unterlegt werden, damit sie mittig auf stärkere laufen…

…und nachdem alles passt und auf der Helling fixiert ist, kann gelötet werden.

Demnächst geht´s hier weiter