Klappbare Motorhaube macht bei der 2S-Auslegung sicher Sinn, Du musst den LiPo ja recht weit vorne haben wegen dem SP nehm ich mal an... Dann kommste da auch so besser ran.

Meine Flächenhälfte, die jetzt fertig ist, ist richtig super geworden, extrem torsionssteif! Kann von der Biege- und Torsionssteifigkeit locker mit guten halbbeplankten oder gar vollbeplankten Holz-Rippenkonstruktionen mithalten.

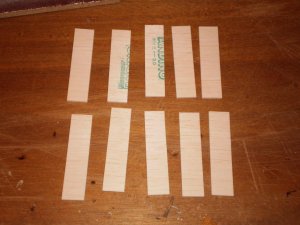

Wegen dem Abschlusssteg und den Klappenstegen hab ich mir noch Gedanken zum Verfahren gemacht. Ich hab mich jetzt darauf festgelegt, diese beiden Stege erst einzukleben und dann danach die QR und Klappen freizuschneiden. Dazu werde ich zunächst die Tiefe der QR und Klappen festlegen und anzeichnen. Dann messe ich die innere Höhe (also ohne Schalendicke) der Fläche kurz vor und nach der Scharnierlinie. Diese Maße sind dann die erforderlichen Höhen der Stege, die dann an diese Stellen kommen. Als Stegmaterial werde ich wohl leichtes 3mm Balsa nehmen, zumindest in den Klappen (wegen Torsion). In der Fläche selbst als Abschlusssteg tut es evtl. auch ein Depronstreifen, mal sehen.

Jedenfalls weis ich dann die Höhe, schneide die Stege aus und bestreiche sie ganz dünn mit 5min. Epoxy, vielleicht nehme ich auch PU (krebserregend, scary!). Uhu Por deshalb nicht, weil der sofort bei Kontakt haftet und dann kann ich den Steg nicht mehr genau richtig positionieren. Dort wo er zufällig zuerst Kontakt mit der Schale hat, dort würde er dann auch haften. Wär ja unangenehm... Also wie gesagt einer der anderen beiden Kleber. Gut, dann nehme ich den mit Kleber eingestrichenen Steg und schieb ihn einfach mal weiter vorne (nahe dem Holm wo die Fläche noch hoch ist) in die Fläche. Von dort aus bewege ich ihn vorsichtig und möglichst gleichmäßig nach hinten, bis dahin, wo er hingehört (und wo ich mir natürlich vorher ne Markierung gemacht hab). Mit dem zweiten Steg geht das genauso, wobei logischerweise als erstes der Steg in den Rudern dran ist und dann der Flächenabschlusssteg, weil letzterer ja höher ist.

Wenn die Verklebung der Stege mit der Schale dann fest ist, dann kann ich die Ruder ausschneiden. Der Rest dürfte ja bekannt sein... Servos (GWS IQ-80) werden natürlich zeitgemäß vor Ort eingebaut und verschwinden ganz in der Fläche dank der großen Profildicke. Evtl. kann ich die Servos sogar auf den Holm kleben, das wäre eine stabile Sache und die Kraft würde gut eingeleitet werden.

Außerdem spiele ich mit dem Gedanken einer Grenzschichtabsaugung oder Grenzschichtausblasung... Aber dazu mehr, wenn es soweit ist.

Guten Rutsch, aber nicht wortwörtlich!

mfg jochen

Hier mal ein paar Fotos von meiner gerade verklebten Flächenhälfte, da siehste auch die verklebten Hinterkanten (hab ich extra rot und blau angemalt, so erkennt man die Schräge besser)...

Hier mal ein paar Fotos von meiner gerade verklebten Flächenhälfte, da siehste auch die verklebten Hinterkanten (hab ich extra rot und blau angemalt, so erkennt man die Schräge besser)...