Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ASW22-Race 8,3m 1:3 mit FES

- Ersteller tobiporter

- Erstellt am

tobiporter

User

tobiporter

User

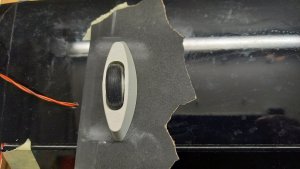

Es ist mir wichtig, dass die Flügelenden niemals über eine Betonpiste schrappen. Deshalb, trotz aerodynamischer Nachteile, habe ich mich für Randbogenräder entschieden. Es gibt zwei Varianten von Randbogenrädern. Die von mir gewählte sollte bei Scherbelastung nicht so empfindlich sein, wie die andere. Florian empfahl mir, die Randbogenräder aus aerodynamischen Gründen so weit hinten wie möglich einzubauen. Die Enden liegen jetzt sowohl auf dem Hauptholm, als auch auf dem Hinterholm auf. Das schont die Schale. Um einen sauberen Formschluss zu erreichen, habe ich die Gehäuse noch leicht auf Schleifpapier abgezogen. In Flügelrichtung gibt es wohl eine zweite Rippe hinter der Endrippe. Deshalb bin ich mit den Randbogenrädern knapp 6 cm in Richtung Wurzel gerückt. Außen sollen auch noch die LEDs für den Blitzer Platz finden.

Anhänge

tobiporter

User

Hallo,

Florian hat mir vorgegeben, dass in ein Flügelende zum Gewichtsausgleich 40 Gramm eingebracht werden müssen. Rein aus Interesse habe ich das nachgemessen: jeden Flügel zusammenstecken, Wurzelrippen exakt auf einer Unterlage positionieren, Flügelenden ebenso exakt gleich auf die Küchenwaage: Stimmt! Ein Ende drückt mit 40 Gramm weniger!

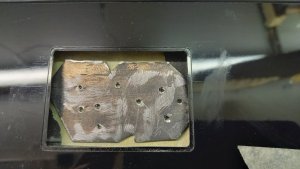

Ich habe zum Trimmen ein Stück Walzblei verwendet. Es wurde angeschliffen und mehrfach angebohrt, von der späteren Oberseite her angesenkt. Dann habe ich das Teil in einen Servoschacht gelegt, Mumpe draufgeschmiert und das klebrige Paket mit einer Holzleist in Richtung Flügelende geschoben. Zur Aushärtung wurde der Flügel natürlich auf der Unterseite gelagert. Jetzt kann das Harz durch die Löcher nach oben dringen und sich in den angesenkten Bohrungen wie ein Schraubenkopf verkrallen.

Grüße

Michi

Florian hat mir vorgegeben, dass in ein Flügelende zum Gewichtsausgleich 40 Gramm eingebracht werden müssen. Rein aus Interesse habe ich das nachgemessen: jeden Flügel zusammenstecken, Wurzelrippen exakt auf einer Unterlage positionieren, Flügelenden ebenso exakt gleich auf die Küchenwaage: Stimmt! Ein Ende drückt mit 40 Gramm weniger!

Ich habe zum Trimmen ein Stück Walzblei verwendet. Es wurde angeschliffen und mehrfach angebohrt, von der späteren Oberseite her angesenkt. Dann habe ich das Teil in einen Servoschacht gelegt, Mumpe draufgeschmiert und das klebrige Paket mit einer Holzleist in Richtung Flügelende geschoben. Zur Aushärtung wurde der Flügel natürlich auf der Unterseite gelagert. Jetzt kann das Harz durch die Löcher nach oben dringen und sich in den angesenkten Bohrungen wie ein Schraubenkopf verkrallen.

Grüße

Michi

Anhänge

Howi

User

Ist die Tragfläche so dünn am Ende oder hätte man auch ein anderes System nehmen können?So sieht die Anlenkung eingebaut aus:

Ich schicke dir im Laufe des Tages mal Bilder von meinem LDS bei meiner DG 1000!

Howi

User

Ist die Tragfläche so dünn am Ende oder hätte man auch ein anderes System nehmen können?

Ich schicke dir im Laufe des Tages mal Bilder von meinem LDS bei meiner DG 1000!

DG 1000 (M 1:3,5 - Spw. 5,71 m - Schüler): Baubericht

Hallo Manuel, ich habe meinen Bausatz seit ca. 4 Wochen. Und habe deine Servoliste gesehen, die Flächenservos haben ja recht große Ruder zu bewegen, reicht da die Kraft?

tobiporter

User

Hallo,

ich habe die Anlenkungen verbaut, die Baudis als kompletten Satz für MKS Servos mitgeliefert hat. Ich habe das nicht hinterfragt. Die Abdeckungen für die Servoschächte der äußeren Querruder haben zwei Wölbungen, eine für einen Teil des Servogehäuses, eine für den Excenter auf dem Servoritzel. Ich habe das nicht in Frage gestellt, sondern bestmöglich eingebaut, wobei mir die weiter oben zitierten Ausschläge als Anhaltspunkt dienten. Erwähnenswert ist vielleicht noch, dass Florian auch eine ASW 22 fliegt. Welche genau, weiß ich nicht, denn seine Version hat Winglets. Auf jeden Fall beschrieb er die Servokraft als völlig ausreichend, obwohl er seine HV-Servos mit 6 V betreibt. Sein Ziel: Servos lieber etwas größer nehmen und dann im Sinne jahrelanger Zuverlässigkeit moderat belasten. Das ist auch meine grundsätzliche Einstellung. Damit war für mich eine Diskussion hinfällig.

Grüße

Michi

ich habe die Anlenkungen verbaut, die Baudis als kompletten Satz für MKS Servos mitgeliefert hat. Ich habe das nicht hinterfragt. Die Abdeckungen für die Servoschächte der äußeren Querruder haben zwei Wölbungen, eine für einen Teil des Servogehäuses, eine für den Excenter auf dem Servoritzel. Ich habe das nicht in Frage gestellt, sondern bestmöglich eingebaut, wobei mir die weiter oben zitierten Ausschläge als Anhaltspunkt dienten. Erwähnenswert ist vielleicht noch, dass Florian auch eine ASW 22 fliegt. Welche genau, weiß ich nicht, denn seine Version hat Winglets. Auf jeden Fall beschrieb er die Servokraft als völlig ausreichend, obwohl er seine HV-Servos mit 6 V betreibt. Sein Ziel: Servos lieber etwas größer nehmen und dann im Sinne jahrelanger Zuverlässigkeit moderat belasten. Das ist auch meine grundsätzliche Einstellung. Damit war für mich eine Diskussion hinfällig.

Grüße

Michi

tobiporter

User

Hallo

ein Boulevardjournalist soll einmal zu seinen Auszubildenden gesagt haben: "´Hund beißt Mann!´ ist keine Schlagzeile, aber ´Mann beißt Hund!!!´ ".

Und so beginne ich denn diesen Beitrag mit: "Nach einer fröhlich durchzechten Nacht", um dann mit "sollte man keinesfalls die Höhenruderanlenkung einbauen!" fortzufahren.

Ich habe schon die eine oder andere IDS-Anlenkung installiert, aber so etwas Kniffliges wie die Ruderhebel des Höhenruders ist mir bislang denn doch noch nicht untergekommen. Schließlich habe ich mich dazu entschieden, beide Ruderhörner auf eine gemeinsame Achse zu schieben und das ganze Paket einzusetzen. Auf jeder Seite hält ein Bindfaden das Gebilde in Position. Mit dünnen Nadeln habe ich das dann 3 D so genau ausgerichtet, wie möglich. Balsastreifen und Klammern halten die Ruderblätter im Strak. Als alles passte, habe ich die Ruderhörner dann auf der dem Bindfaden abgewandten Seite mit einem Tröpfchen Sekundenkleber fixiert. Dann wurden "die Fäden gezogen" und auch die zweite Seite sekundenverklebt. Ich gebe es zu, mir fiel ein Stein vom Herzen, als sich die Achse locker ziehen ließ. Dann wurde natürlich wieder alles in Epoxy gebettet. Voilá!

Grüße

Michi

ein Boulevardjournalist soll einmal zu seinen Auszubildenden gesagt haben: "´Hund beißt Mann!´ ist keine Schlagzeile, aber ´Mann beißt Hund!!!´ ".

Und so beginne ich denn diesen Beitrag mit: "Nach einer fröhlich durchzechten Nacht", um dann mit "sollte man keinesfalls die Höhenruderanlenkung einbauen!" fortzufahren.

Ich habe schon die eine oder andere IDS-Anlenkung installiert, aber so etwas Kniffliges wie die Ruderhebel des Höhenruders ist mir bislang denn doch noch nicht untergekommen. Schließlich habe ich mich dazu entschieden, beide Ruderhörner auf eine gemeinsame Achse zu schieben und das ganze Paket einzusetzen. Auf jeder Seite hält ein Bindfaden das Gebilde in Position. Mit dünnen Nadeln habe ich das dann 3 D so genau ausgerichtet, wie möglich. Balsastreifen und Klammern halten die Ruderblätter im Strak. Als alles passte, habe ich die Ruderhörner dann auf der dem Bindfaden abgewandten Seite mit einem Tröpfchen Sekundenkleber fixiert. Dann wurden "die Fäden gezogen" und auch die zweite Seite sekundenverklebt. Ich gebe es zu, mir fiel ein Stein vom Herzen, als sich die Achse locker ziehen ließ. Dann wurde natürlich wieder alles in Epoxy gebettet. Voilá!

Grüße

Michi

Anhänge

tobiporter

User

Hallo

Sag´niemals nie!

Jemand mit dem entsprechenden Know-How aus der Elektronikbranche hat mich vor vielen Jahren einmal darüber aufgeklärt, dass elektronische Bauteile überwiegend entweder sofort, in den ersten Betriebsstunden oder eben am Ende ihrer Lebenszeit aussteigen. Seitdem lasse ich meine neuen Komponenten der RC-Anlage immer bei jeder Gelegenheit während des Baus laufen. So haben sie gut und gerne 20 Betriebsstunden oder mehr hinter sich, wenn "es ernst wird". Auch beim Ausbau der ASW habe ich diesen Grundsatz eingehalten und während ich das eine Höhenruderservo einbaute, das andere einfach angeschlossen auf die Werkbank gelegt. Als ich nach etwa einer Stunde das zweite Servo aufhob, bemerkte ich, dass es mehr als Körperwarm war - obwohl keinerlei Abtriebskomponenten montiert waren, versteht sich. Es hatte auch keinen Ton von sich gegeben. Ich ließ es auskühlen und machte erneut einen Test. Nach gut 10 Minuten war das eingebaute und komplett angeschlossene Servo 21 ° warm, das zweite 28° und die Temperatur stieg während des Messens auf 29°. Im Moment ist es auf dem Weg zum Verkäufer. Die Spannungsversorgung erfolgte über die CB 400 in der Einstellung "Basic", also mit 5.9 V.

Und??? Ein einziges Mal ist es mir seit der Jahrtausendwende passiert, dass ein teures Markenservo von Anfang an nicht funktionierte. So etwas wie mit diesem Servo ist mir zuvor noch nie untergekommen! Dem Verkäufer laut eigener Aussage auch nicht. Gottseidank habe ich das Servo nicht einfach kurzerhand in das Höhenruder gesetzt und den GFK-Deckel darüber geschlossen...

Grüße

Michi

Sag´niemals nie!

Jemand mit dem entsprechenden Know-How aus der Elektronikbranche hat mich vor vielen Jahren einmal darüber aufgeklärt, dass elektronische Bauteile überwiegend entweder sofort, in den ersten Betriebsstunden oder eben am Ende ihrer Lebenszeit aussteigen. Seitdem lasse ich meine neuen Komponenten der RC-Anlage immer bei jeder Gelegenheit während des Baus laufen. So haben sie gut und gerne 20 Betriebsstunden oder mehr hinter sich, wenn "es ernst wird". Auch beim Ausbau der ASW habe ich diesen Grundsatz eingehalten und während ich das eine Höhenruderservo einbaute, das andere einfach angeschlossen auf die Werkbank gelegt. Als ich nach etwa einer Stunde das zweite Servo aufhob, bemerkte ich, dass es mehr als Körperwarm war - obwohl keinerlei Abtriebskomponenten montiert waren, versteht sich. Es hatte auch keinen Ton von sich gegeben. Ich ließ es auskühlen und machte erneut einen Test. Nach gut 10 Minuten war das eingebaute und komplett angeschlossene Servo 21 ° warm, das zweite 28° und die Temperatur stieg während des Messens auf 29°. Im Moment ist es auf dem Weg zum Verkäufer. Die Spannungsversorgung erfolgte über die CB 400 in der Einstellung "Basic", also mit 5.9 V.

Und??? Ein einziges Mal ist es mir seit der Jahrtausendwende passiert, dass ein teures Markenservo von Anfang an nicht funktionierte. So etwas wie mit diesem Servo ist mir zuvor noch nie untergekommen! Dem Verkäufer laut eigener Aussage auch nicht. Gottseidank habe ich das Servo nicht einfach kurzerhand in das Höhenruder gesetzt und den GFK-Deckel darüber geschlossen...

Grüße

Michi

rolldinger

User

Deshalb ziehe ich eine eine Plastikspritze mit selbst gedrehter Messingspitze vor.

Eine Schrumpfschlauch-Verlängerung auf die Spritze kann die Dosierung an heiklen Stellen auch bedeutend vereinfachen. Bei großer Verlängerung und kleinem Schlauchdurchmesser entsteht beim Pressen allerdings ein Druck, der den Schrumpfschlauch von der Spritze lösen kann. In dem Fall Schlauch mit etwas Klebeband sichern.

tobiporter

User

tobiporter

User

Hallo,

inzwischen läuft die Arbeit am Seitenruder.

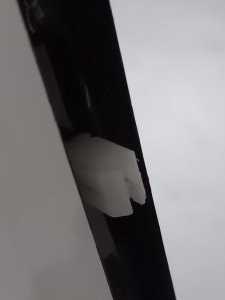

Das Seitenruder wird unten durch eine Inbusschraube gehalten, die durch eine GFK-Lasche geführt wird. Beim Ausbau ist mir aufgefallen, dass die Gfk-Lasche recht dünn ist. Den normalen Betrieb wird sie sicher aushalten. Allerdings ist die obere Befestigung des Ruderblatts ein Stahlstift, der in zwei Klammern, die wohl aus Delrin gefräst sind, eingeklipst wird. Man muss beim Abziehen, das durchaus Schmackes braucht, einfach strikt darauf achten, dass man der Gfk-Lasche in Achsenrichtung keinen Schlag versetzt. Bei mir lässt sich das Seitenruder am besten abnehmen, wenn ich die Schraube unten löse und dann das untere Ende nach hinten ziehe. Dann schlägt das Ruder ganz oben an der Auflage des Höhenruders an und man kann den Hebel nutzen, damit der Stahl sich aus dem Klips löst.

inzwischen läuft die Arbeit am Seitenruder.

Das Seitenruder wird unten durch eine Inbusschraube gehalten, die durch eine GFK-Lasche geführt wird. Beim Ausbau ist mir aufgefallen, dass die Gfk-Lasche recht dünn ist. Den normalen Betrieb wird sie sicher aushalten. Allerdings ist die obere Befestigung des Ruderblatts ein Stahlstift, der in zwei Klammern, die wohl aus Delrin gefräst sind, eingeklipst wird. Man muss beim Abziehen, das durchaus Schmackes braucht, einfach strikt darauf achten, dass man der Gfk-Lasche in Achsenrichtung keinen Schlag versetzt. Bei mir lässt sich das Seitenruder am besten abnehmen, wenn ich die Schraube unten löse und dann das untere Ende nach hinten ziehe. Dann schlägt das Ruder ganz oben an der Auflage des Höhenruders an und man kann den Hebel nutzen, damit der Stahl sich aus dem Klips löst.

Anhänge

tobiporter

User

tobiporter

User

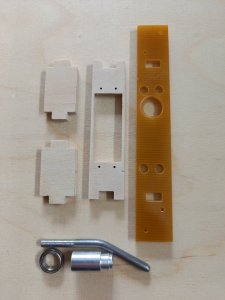

Es wird eine RDS-Anlenkung verwendet.

Der gebogene Stahlstift wird letztdenlich mit UHU Endfest in das Drehteil aus Aluminium eingeharzt. Das Drehteil hat die übliche Innenverzahnung für das Servoritzel. Es wird also einfach aufgesteckt. Bleibt die Frage: Wie wird verhindert, dass sich das Drehteil während des Betriebs vom Servo löst? Diese Aufgabe übernimmt das Gfk-Teil, in das ein Rezess für ein Kugellager eingefräst wurde.

Die Rahmenteile aus Flugzeugsperrholz sind offensichtlich genauestens an die Dämpfungsfläche des Seitenruders angepasst. Man muss schon genau hinsehen/nachmessen, damit einem auffällt, dass das Servobrett auf einer Seite ca. 1 mm schmaler ausfällt. Entsprechend minimale Unterschiede haben auch die Seitenteile. Natürlich bilden die drei Holzteile zusammen mit der Gfk-Halterung einen Rahmen, wobei die Gfk-Halterung an der Abschlussleiste der Seitenruderdämpfung verschraubt wird. So weit, so gut. Gottseidank habe ich mich nicht gleich beim ersten Probepassen dazu hinreißen lassen, die vier Rahmenteile komplett miteinander zu verleimen. Dann hätte ich nämlich weder das Servo im Nachhinien montieren , bzw. im umgekehrten Falle jemals wieder entnehmen können. Und noch eine Kleinigkeit darf man nicht übersehen, die einem nicht gleich auf den ersten Blick auffällt: Die Aufnahme für das Kugellager ist nicht zentrisch angeordnet! Entsprechend sitzt auch die Tasche für den Stahl außermittig im Ruderblatt:

Der gebogene Stahlstift wird letztdenlich mit UHU Endfest in das Drehteil aus Aluminium eingeharzt. Das Drehteil hat die übliche Innenverzahnung für das Servoritzel. Es wird also einfach aufgesteckt. Bleibt die Frage: Wie wird verhindert, dass sich das Drehteil während des Betriebs vom Servo löst? Diese Aufgabe übernimmt das Gfk-Teil, in das ein Rezess für ein Kugellager eingefräst wurde.

Die Rahmenteile aus Flugzeugsperrholz sind offensichtlich genauestens an die Dämpfungsfläche des Seitenruders angepasst. Man muss schon genau hinsehen/nachmessen, damit einem auffällt, dass das Servobrett auf einer Seite ca. 1 mm schmaler ausfällt. Entsprechend minimale Unterschiede haben auch die Seitenteile. Natürlich bilden die drei Holzteile zusammen mit der Gfk-Halterung einen Rahmen, wobei die Gfk-Halterung an der Abschlussleiste der Seitenruderdämpfung verschraubt wird. So weit, so gut. Gottseidank habe ich mich nicht gleich beim ersten Probepassen dazu hinreißen lassen, die vier Rahmenteile komplett miteinander zu verleimen. Dann hätte ich nämlich weder das Servo im Nachhinien montieren , bzw. im umgekehrten Falle jemals wieder entnehmen können. Und noch eine Kleinigkeit darf man nicht übersehen, die einem nicht gleich auf den ersten Blick auffällt: Die Aufnahme für das Kugellager ist nicht zentrisch angeordnet! Entsprechend sitzt auch die Tasche für den Stahl außermittig im Ruderblatt:

Anhänge

tobiporter

User

Die Folge: Auch das Montagebrett sitzt leicht zur Seite geneigt im Rahmen.

Kaum zu glauben: Damit haben wir schon alle Fakten beisammen, die das Vorgehen beim Einbau bestimmen:

1. Zunächst das Servo auf dem Servobrett verschrauben.

2. Drehteil und Kugellager aufsetzen.

3. Alle Teile des Rahmens zusammenstecken.

4. Seitenteile so nachfeilen, dass das Servobrett leicht schräg, aber satt auf den Seitenteilen aufliegt.

5. Rahmen komplett zusammenstecken. Das Servo inklusive Abtrieb und Kugellager sorgen jetzt dafür, dass Seitenteile und Gfk-Halterung sich perfekt

zueinander ausrichten.

6. NUR die drei Holzteile miteinander verkleben (Sekundenkleber).

7. Den kompletten Rahmen oben und unten einmal mit Tesa umwickeln, damit der Holzrahmen sich nicht vom Gfk-Teil lösen kann.

8. Das Gebilde in die Dämpfungsfläche einpassen. Falls nötig, Befestigungsbohrungen der Gfk-Halterung etwas weiten.

9. Wo nötig, Kanten brechen.

10. Die ganze Konstruktion verschrauben.

11. Alles wieder entnehmen.

12. Servokabel verlängern und in den Rumpf einziehen. Ich habe dabei das Servokabel von oben durch das Loch in dem Halbspant geschoben, der

sich in der Dämpfungsfläche befindet. Das Einziehen ging mittels eines 2 m langen Cfk-Stabs, den ich von hinten in den Rumpf einführte,

problemlos. Servo anschließen und in Mittelstellung bringen.

13. Stahlachse vom Klipp bis durch die Haltelasche des Seitenruders stecken. Abgewinkelten Stahlhebel in das Aluteil stecken und prüfen, ob der Knick

genau auf der Achse liegt. Falls ja: Stahldraht entfernen. Aluteil und Stahlhebel entfetten. Servoritzel leicht einfetten. Eine klitzekleine Menge

Knetmasse oben auf das Ritzel legen. Aluteil aufschieben. Knetmasse mit einem Dorn durch die Bohrung von oben zur Abdichtung breitdrücken.

Stahlhebel mit UHU Endfest einsetzen. Seitenruder montieren und die Sache in Mittelstellung aushärten lassen.

14. Es folgt zu gegebener Zeit ein hoffentlich erfolgreicher Test.

15. Servo etc. in Haushaltsfolie verpacken.

14. Ausmessen, wo die Mumpe für das Einharzen des Holzrahmens aufgetragen werden muss.

15. GFK-Halterung mit schmalen Streifen Klebeband auf dem Rahmen fixieren und Rahmen einsetzen und verschrauben...

Kaum zu glauben: Damit haben wir schon alle Fakten beisammen, die das Vorgehen beim Einbau bestimmen:

1. Zunächst das Servo auf dem Servobrett verschrauben.

2. Drehteil und Kugellager aufsetzen.

3. Alle Teile des Rahmens zusammenstecken.

4. Seitenteile so nachfeilen, dass das Servobrett leicht schräg, aber satt auf den Seitenteilen aufliegt.

5. Rahmen komplett zusammenstecken. Das Servo inklusive Abtrieb und Kugellager sorgen jetzt dafür, dass Seitenteile und Gfk-Halterung sich perfekt

zueinander ausrichten.

6. NUR die drei Holzteile miteinander verkleben (Sekundenkleber).

7. Den kompletten Rahmen oben und unten einmal mit Tesa umwickeln, damit der Holzrahmen sich nicht vom Gfk-Teil lösen kann.

8. Das Gebilde in die Dämpfungsfläche einpassen. Falls nötig, Befestigungsbohrungen der Gfk-Halterung etwas weiten.

9. Wo nötig, Kanten brechen.

10. Die ganze Konstruktion verschrauben.

11. Alles wieder entnehmen.

12. Servokabel verlängern und in den Rumpf einziehen. Ich habe dabei das Servokabel von oben durch das Loch in dem Halbspant geschoben, der

sich in der Dämpfungsfläche befindet. Das Einziehen ging mittels eines 2 m langen Cfk-Stabs, den ich von hinten in den Rumpf einführte,

problemlos. Servo anschließen und in Mittelstellung bringen.

13. Stahlachse vom Klipp bis durch die Haltelasche des Seitenruders stecken. Abgewinkelten Stahlhebel in das Aluteil stecken und prüfen, ob der Knick

genau auf der Achse liegt. Falls ja: Stahldraht entfernen. Aluteil und Stahlhebel entfetten. Servoritzel leicht einfetten. Eine klitzekleine Menge

Knetmasse oben auf das Ritzel legen. Aluteil aufschieben. Knetmasse mit einem Dorn durch die Bohrung von oben zur Abdichtung breitdrücken.

Stahlhebel mit UHU Endfest einsetzen. Seitenruder montieren und die Sache in Mittelstellung aushärten lassen.

14. Es folgt zu gegebener Zeit ein hoffentlich erfolgreicher Test.

15. Servo etc. in Haushaltsfolie verpacken.

14. Ausmessen, wo die Mumpe für das Einharzen des Holzrahmens aufgetragen werden muss.

15. GFK-Halterung mit schmalen Streifen Klebeband auf dem Rahmen fixieren und Rahmen einsetzen und verschrauben...

tobiporter

User

Hallo,

inzwischen habe ich die grobe Aufteilung der Komponenten im Rumpf festgelegt. Ich kann mich noch gut erinnern, dass Florian damals beim Abholen sagte: "Wenn ich sehe, was da alles rein muss, bin ich gespannt, wie sich das ausgeht." Nun, das kann man hinkriegen. Allerdings führt kein Weg daran vorbei, die CB 400 inklusive RC-Akkus hinter das Fahrwerk zu verbannen. Das hat mir zunächst gar nicht so behagt, aber inzwischen hat sich alles in Wohlgefallen aufgelöst. Denn:

A) Der Rumpf ist groß genug, um bei ausgefahrenem Fahrwerk auch im hinteren Bereich noch ordentlich hantieren zu können.

B) Wenn die CB 400 hinten liegt, spart man sich im Cockpitbereich jede Menge Kabelsalat.

C) Da die Durchbrüche für den Holm recht groß sind, hat man beim Einstecken der Kabel ein schönes Sichtfenster, wenn man die CB 400 zunächst auf den hinteren Fahrwerksspant auflegt.

D) Jetzt kann die Schleppkupplung mittig am Boden hinter dem Motor eingebaut werden.

E) Gleich im Anschluss kommt der Antriebsakku zu liegen. Die Sitzwanne muss man dann im vorderen Bereich mittig ausnehmen, aber es kann, ein paar "orthopädische" Maßnahmen an den Beinen vorausgesetzt, sogar noch ein Pilot ins Cockpit.

F) Lässt man dann den Regler folgen, sind die Kabel zum Akku minimal kurz.

G) Es bleibt vor dem vorderen Fahrwerksspant noch ausreichend Raum für all die anderen Kleinigkeiten, die da rein sollen.

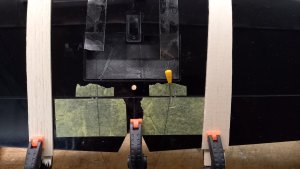

Meine CB 400 wird von vier Laschen gehalten, die an zwei Halbspanten festgeharzt sind. Die Halbspanten haben oben Haken, die das Akkubrett führen. Vorne wird Akkurutsche zentral mit einer M3 Schraube fixiert. Hier das Gebilde, das ich, mit ca. 16 mm Abstand zu den Schraubenenden hinten eingeharzt habe. Bitte beachten: Das Mittelbrett hängt nur an acht dünnen Stegen und diente der sauberen Ausrichtung. Es wurde nach dem Einharzen der Spanten entfernt.

Grüße

Michi

inzwischen habe ich die grobe Aufteilung der Komponenten im Rumpf festgelegt. Ich kann mich noch gut erinnern, dass Florian damals beim Abholen sagte: "Wenn ich sehe, was da alles rein muss, bin ich gespannt, wie sich das ausgeht." Nun, das kann man hinkriegen. Allerdings führt kein Weg daran vorbei, die CB 400 inklusive RC-Akkus hinter das Fahrwerk zu verbannen. Das hat mir zunächst gar nicht so behagt, aber inzwischen hat sich alles in Wohlgefallen aufgelöst. Denn:

A) Der Rumpf ist groß genug, um bei ausgefahrenem Fahrwerk auch im hinteren Bereich noch ordentlich hantieren zu können.

B) Wenn die CB 400 hinten liegt, spart man sich im Cockpitbereich jede Menge Kabelsalat.

C) Da die Durchbrüche für den Holm recht groß sind, hat man beim Einstecken der Kabel ein schönes Sichtfenster, wenn man die CB 400 zunächst auf den hinteren Fahrwerksspant auflegt.

D) Jetzt kann die Schleppkupplung mittig am Boden hinter dem Motor eingebaut werden.

E) Gleich im Anschluss kommt der Antriebsakku zu liegen. Die Sitzwanne muss man dann im vorderen Bereich mittig ausnehmen, aber es kann, ein paar "orthopädische" Maßnahmen an den Beinen vorausgesetzt, sogar noch ein Pilot ins Cockpit.

F) Lässt man dann den Regler folgen, sind die Kabel zum Akku minimal kurz.

G) Es bleibt vor dem vorderen Fahrwerksspant noch ausreichend Raum für all die anderen Kleinigkeiten, die da rein sollen.

Meine CB 400 wird von vier Laschen gehalten, die an zwei Halbspanten festgeharzt sind. Die Halbspanten haben oben Haken, die das Akkubrett führen. Vorne wird Akkurutsche zentral mit einer M3 Schraube fixiert. Hier das Gebilde, das ich, mit ca. 16 mm Abstand zu den Schraubenenden hinten eingeharzt habe. Bitte beachten: Das Mittelbrett hängt nur an acht dünnen Stegen und diente der sauberen Ausrichtung. Es wurde nach dem Einharzen der Spanten entfernt.

Grüße

Michi

Anhänge

tobiporter

User

Hallo,

eine kleine "Nebenbemerkung". Ich habe es gerne, wenn ich für jedes aufwändigere Modell einen separaten Werkzeugsatz habe. Gerade bei Oldtimern und anderen Scale-Modellen kommt man an Spezialausführungen kaum vorbei. Die CB 400 lässt sich in die ASW hinten problemlos einbauen, wenn man den passenden Inbus für M3 Schrauben hat. Von "Projahn" gibt es kleine Steckschlüsselsätze inklusive einer ausgezeichneten Mini-Ratsche, die gerade einmal gut 90 mm lang ist und sich, wie jede andere herkömmliche Ratsche auch, umschalten lässt. Man kann sich an z. B. 8 mm Rundmaterial, Messing MS 58, einen passenden Sechskant feilen bzw. fräsen - oder sich das entsprechende Sechskantmaterial besorgen. Von einem vorhandenen Schlüssel trenne ich ca. 12 mm ab. Dann messe ich die Schlüsselweite des Stahls, hier 2,5 mm bei einem 3er Schlüssel, ab. Damit wird das Messing aufgebohrt und schließlich der Inbusstahl auf dem Schraubstock einfach eingepresst. Die Praxis hat gezeigt, dass gut 1 mm "Fleisch" ausreicht, damit das Messing nicht springt. Also wird das Material entsprechend abgetragen...

Von den Messingrohlingen erstelle ich mir immer gleich einen Satz mit unterschiedlichen Längen. Das ist praktisch, wenn es kurzfristig Bedarf gibt.

Grüße

Michi

eine kleine "Nebenbemerkung". Ich habe es gerne, wenn ich für jedes aufwändigere Modell einen separaten Werkzeugsatz habe. Gerade bei Oldtimern und anderen Scale-Modellen kommt man an Spezialausführungen kaum vorbei. Die CB 400 lässt sich in die ASW hinten problemlos einbauen, wenn man den passenden Inbus für M3 Schrauben hat. Von "Projahn" gibt es kleine Steckschlüsselsätze inklusive einer ausgezeichneten Mini-Ratsche, die gerade einmal gut 90 mm lang ist und sich, wie jede andere herkömmliche Ratsche auch, umschalten lässt. Man kann sich an z. B. 8 mm Rundmaterial, Messing MS 58, einen passenden Sechskant feilen bzw. fräsen - oder sich das entsprechende Sechskantmaterial besorgen. Von einem vorhandenen Schlüssel trenne ich ca. 12 mm ab. Dann messe ich die Schlüsselweite des Stahls, hier 2,5 mm bei einem 3er Schlüssel, ab. Damit wird das Messing aufgebohrt und schließlich der Inbusstahl auf dem Schraubstock einfach eingepresst. Die Praxis hat gezeigt, dass gut 1 mm "Fleisch" ausreicht, damit das Messing nicht springt. Also wird das Material entsprechend abgetragen...

Von den Messingrohlingen erstelle ich mir immer gleich einen Satz mit unterschiedlichen Längen. Das ist praktisch, wenn es kurzfristig Bedarf gibt.

Grüße

Michi

Anhänge

DeeSea

User

Hallo Michael,

schau Dir mal Ponal PUR als Klebstoff für die Servorahmenmontage an. Ein riesen Vorteil ist die schnelle Durchtaktung und keine Abzeichnungen der Servorahmen auf der Flächenoberseite aufgrund des Schrumpfverhaltens von Epoxydharz. Eine Balsaleiste mit Nylonschraube (handfest) reicht im Schacht aus, um genügend Gegendruck auf das Servo beim Ausschäumen des PUR Leims auszuüben. Diese Verbindung ist selbst mit Kunststoffrahmen a la Servorahmen.de nahezu unlösbar. Viele Kollegen und ich nehmen seit Jahren nichts anderes mehr. Einfach mal anhand von Resten ausprobieren

schau Dir mal Ponal PUR als Klebstoff für die Servorahmenmontage an. Ein riesen Vorteil ist die schnelle Durchtaktung und keine Abzeichnungen der Servorahmen auf der Flächenoberseite aufgrund des Schrumpfverhaltens von Epoxydharz. Eine Balsaleiste mit Nylonschraube (handfest) reicht im Schacht aus, um genügend Gegendruck auf das Servo beim Ausschäumen des PUR Leims auszuüben. Diese Verbindung ist selbst mit Kunststoffrahmen a la Servorahmen.de nahezu unlösbar. Viele Kollegen und ich nehmen seit Jahren nichts anderes mehr. Einfach mal anhand von Resten ausprobieren

tobiporter

User

Hallo David,

erst einmal danke für deinen Rat. Ich nehme Polyurethan-Kleber, z. B. aus dem Baubereich, auch gerne her, jedoch nicht für Sachen, die viele Jahre halten sollen. Bei den modernen habe ich es nicht ausprobiert, aber ältere Varianten erwiesen sich als wenig UV-stabil. Oder anders formuliert: Blöd wenn der Klebstoff nach ein paar Jahren anfängt, zu bröseln. Vielleicht kannst du mir ja einen Typ nennen, der definitiv alles aushält, was er soll?

Den Tipp mit dem Klemmwerkzeug habe ich schon notiert. Danke!

Liebe Grüße

Michi

erst einmal danke für deinen Rat. Ich nehme Polyurethan-Kleber, z. B. aus dem Baubereich, auch gerne her, jedoch nicht für Sachen, die viele Jahre halten sollen. Bei den modernen habe ich es nicht ausprobiert, aber ältere Varianten erwiesen sich als wenig UV-stabil. Oder anders formuliert: Blöd wenn der Klebstoff nach ein paar Jahren anfängt, zu bröseln. Vielleicht kannst du mir ja einen Typ nennen, der definitiv alles aushält, was er soll?

Den Tipp mit dem Klemmwerkzeug habe ich schon notiert. Danke!

Liebe Grüße

Michi

tobiporter

User

Hallo,

so, die letzten Tage waren etwas mager. Das hatte auch seinen Grund: Ich habe jede freie Minute investiert, um einen ersten Flugversuch machen zu können. Denn: Am Ende der Saison ist man fliegerisch fit, der Mais um den Flugplatz herum ist weg, das Gras der angrenzenden Wiesen kurz. Und wenn dann noch eine Schleppmaschine zur Verfügung steht und das Wetter passt, dann gibt es keine Ausreden mehr. Ich mache es kurz: Es ging alles gut und die ersten Eindrücke sind absolut positiv. Allerdings: Die Lernkurve der letzten Tage war steil! Und deshalb zurück zum Bau!

so, die letzten Tage waren etwas mager. Das hatte auch seinen Grund: Ich habe jede freie Minute investiert, um einen ersten Flugversuch machen zu können. Denn: Am Ende der Saison ist man fliegerisch fit, der Mais um den Flugplatz herum ist weg, das Gras der angrenzenden Wiesen kurz. Und wenn dann noch eine Schleppmaschine zur Verfügung steht und das Wetter passt, dann gibt es keine Ausreden mehr. Ich mache es kurz: Es ging alles gut und die ersten Eindrücke sind absolut positiv. Allerdings: Die Lernkurve der letzten Tage war steil! Und deshalb zurück zum Bau!

Ähnliche Themen

- Antworten

- 3

- Aufrufe

- 4K

- Antworten

- 2

- Aufrufe

- 625