#10

#10

Hallo Freunde, dieser Baubericht hängt ja wirklich enorm hinterher und ich werde mich bemühen ihn jetzt weiter zu führen.

Im bisherigen teil habe ich einerseits über den Bau der Rumpfschale und der Alu-Struktur des abnehmbaren Decks berichtet und anschließen ein wenig zur geplanten Decksbeleuchtung.

Ich versuche eingangs zu beschreiben warum sich manches enorm verzögert hat und mache dann mit den arbeiten an den Boxen für die Akkus weiter, die einen entscheidenden Anteil an der Implementierung meines Schot-Steuersystems haben.

Die Decksbeleuchtung ist aus mehreren Gründen zurückgestellt worden. Ein entscheidender Grund ist es, das die erforderlichen Verkabelungen in dem abnehmbaren Deck zuvor eine Menge anderer Elemente bedarf, bevor ich weiß wie ich und wo ich die Verkabelung lang führen kann. So muss z. B. erst die Mechanik der 2 Traveller eingebaut werden, bevor ich weiss wo ich die kabel daran vorbeiführe.

Ich hatte dann auch eine sehr lange Zeit damit zu tun die Platinchen für die Leuchtkörper der indirekten Decks- und Niedergangsbeleuchtung zu erstellen. Hintergrund dazu war, dass die ursprünglich vorgesehenen SMD-LED-Leuchten mit maximal etwa 15 mA zu leuchtschwach waren und ich daher auf andere gewechselt habe, welche bis zu 500 mA Strom vertragen. Nur mit diesen machte das geplante Dimmen können der LEDs einen Sinn. aber eine Anzahl von etwa 50-60 LEDs, die mit jeweils bis zu 500 mA bei etwa 3,7 VDC versorgt werden müssen schafft ganz andere Probleme. Betrachtet das Ganze mal nur aus der Sicht des Leistungsverbrauches! 50 LEDs, je mit bis zu 500 mA Strom und 3,0 VDC ergeben:

50 * 0,5 A * 3,0 VDC = 75 W

Obwohl meine Akkus je 16 Ah Kapazität haben und davon 12 Stück im Rumpf untergebracht sind, würden die LEDs bei voller Leistung die Akkus im nu leeren.

Ein 2. ebenso kritischer Punkt ist die Verlustwärme solcher LEDs. Während solche mit 15 mA Strom bei 2,0 VDC nur 0,03 W jeweils verbrauchen, verbrauchen die neuen bei 0,5A und 3,0 VDC etwa 1,5 W jeweils. Parallel zu diesem viel höheren Leistungsverbrauch wird auch relevant mehr Wärme erzeugt, welche abgeleitet werden muss!

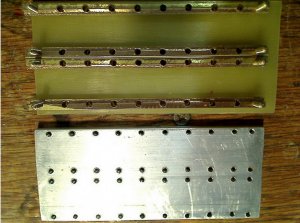

Da bin ich dann auf den Einsatz der Photo-positiv-beschichteten Platinen bei Conrad gestoßen, weil Bungard solche nur in jeweils großen Platten verbraucht, die ich nie in dieser Menge benötigen würde! Nach vielen versuchen mit den etwa 1,5 mm starken Platinenmaterial und dem mit 3 mm starkem Material kamen dann nur jene Platinen mit 3 mm Stärke in Frage. Diese Platinen haben anstatt wie üblich einen Kern aus Epoxid, einen solchen aus Alu und können damit sehr viel mehr Wärme ableiten können.

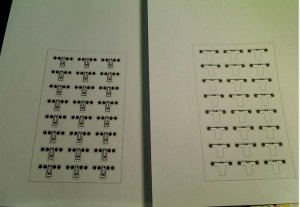

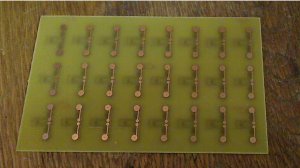

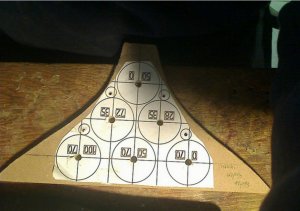

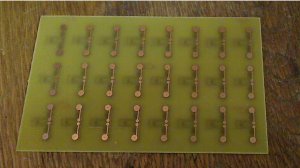

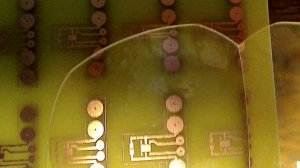

Auf dem Bild sieht man die Testplatinen mit dem Cobritherm genannten Platinenmaterial, welche problemlos zu erstellen waren. Ganz anders war es mit dem 3 mm starken Cobritherm-Material. trotz vieler versuche war ich nicht in der Lage ordentliche verwendbare Platinen zu erstellen:

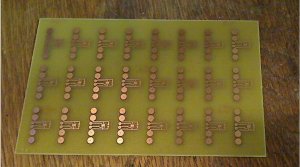

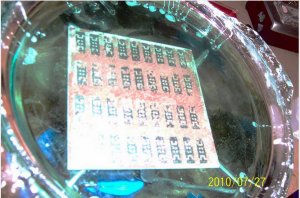

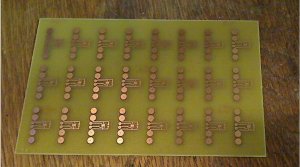

Auf dem Bild kann man deutlich erkennen, dass das Ätzen der Platine auf dem Holzweg ist! Ich habe mich dann mit der Firma, welche diese Platinen vertreibt und auch die Photobeschichtung aufbringt in Verbindung gesetzt, ihnen den Film als Bilddatei geschickt. selbst die waren nicht dazu im stande nach 2 Anläufen. Ich habe aber davon zumindest einen Satz von 50 Platinchen, welche mit etwas Nacharbeit verwendet werden können. Die weiter sich entwickelnde Erfahrung wird in der zukunft besseres Rohmaterial verfügbar machen, da LEDs großer Intensität immer mehr angewendet werden.

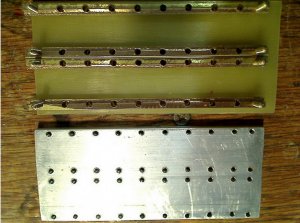

Hier die vom Hersteller geschickte Platine. Auch hier kann man sehen, dass die Qualität eigentlich miserabel ist, aber eben zur Not verwendbar.

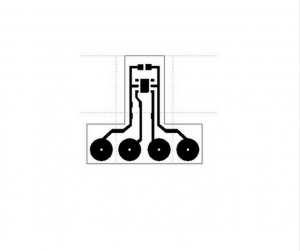

Hier eine einzelne dieser Platinchen, jetzt mit der entsprechenden HB-LED bestückt. Auch die Verarbeitung des Platinenmaterials erforderte größeren Experimentieraufwand. Da die Platine einen Kern aus Alu besitzt, dieses leitet Strom, muss zwischen dem Alu-Kern und der Kupferlage eine Isolierschicht angebracht sein. Diese ist eine hauchdünne Keramik-Schicht. Schneidet man jetzt seine kleine Platine aus der zuvor gezeigten Platte mit den 50 Platinchen, und fräst diese ganz exakt auf die gewünschten Abmessungen, so ziehen sich Kupferfäden der Kupferauflage und bilden einen Kurzschluss mit dem Alukern. So habe ich für die Zukunft etwas gelernt, dass ich einen Rand ohne Kupfer um das Platinchen lassen muss, damit solche Kupferfäden eben nicht mit dem Alukern in Verbindung kommen. Ich habe also ganz vorsichtig mit einem feinen Schleifpapier gearbeitet und rund um die Kupferlage den grünlichen Isolierauftrag stehen lassen, bis Messungen ergaben, dass es keinen Kurzschluss mehr gab.

Damit hören aber die Herausforderungen nicht auf, fangen eigentlich erst richtig an. Die 3 mm starke Platine mit Alu-Kern muss 2 Ziele erfüllen die sich im Wege stehen.

1. Der Strom muss zur LED fließen können, darf dabei aber nicht mit dem Alu_kern der Platine in Verbindung kommen, Kurzschluss

2. Die Wärme die in der LED entsteht und in den Alu-Kern der Platine difundiert, muss in die Alu-Struktur des abnehmbaren Decks fließen können!

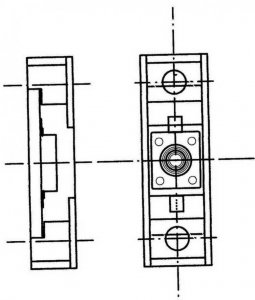

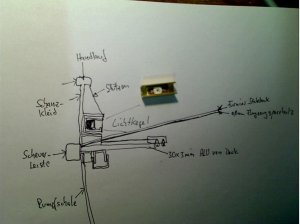

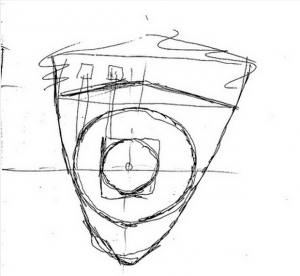

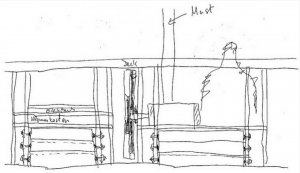

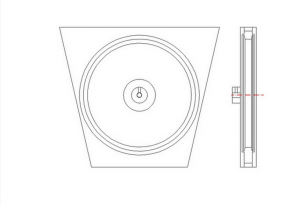

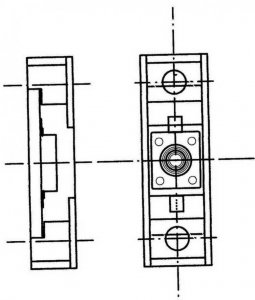

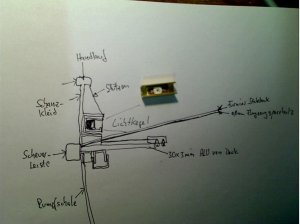

Hier ein Querschnitt durch einen solchen Beleuchtungsköper, wie in der die Umrandung des Decks integriert wird!

Das Platinchen, auf welchen die LED gelötet wird, ist hier grau angezeigt. Die LED mit ihren Beinchen weiß! Orange ist das klare Epoxid, in welches die LED gegossen wird und wo ein 5x5 mm Fenster nach draußen das Licht herauslässt! Schwarz ist die Lötpaste, im Ofen geschmolzen und so die LED und das Platinchen auch elektrisch leitend verlötet.

Hier kann man schon einen ersten Fehler in der Zeichnung erkennen. In der Zeichnung scheint sich der Messingblock, über welchen die Stromversorgung auf die Kupferauflage der Platine fliesst sich gleichzeitig auch mit dem Alu-Kern der Platine zu berühren. Da das in der Zeichnung bei den Messingblöcken auf beiden seiten der Platine zu sein scheint, läge hier ein Kurzschluss vor. genauso schein der Messingblock in dem Querschnitt durch einen Beleuchtungskörper auf dem Messing-U-Profil der Fassung aufzuliegen, auch wieder ein fehler, da dann hier ein Kurzschluss erfolgen würde.

So muss zwischen dem Alu-Kern der Platine und dem Messingblock ein Spalt sein, welcher mit einem elektrisch isolierenden, aber Wärme leitenden Material aufgefüllt sein. war auch nicht einfach zu finden! Ohne dieses material würde die Verlustwärme der LED im Alu-Kern bleiben und würde nicht abgeleitet werden. Braun habe ich die Furnierauflage gezeichnet, Diese verhindert seitlich einen elektrischen Kontakt zwischen der Fassung und der Leuchte und reduziert das fenster für den Lichtaustritt auf eben diese 5x5 mm und macht damit auch die Leuchte in der Fassung farbgleich mit der decksumrandung in welche die Fassung eingelassen ist.

Hier sieht man die Vorrichtung die ich gebaut habe, damit jede Leuchte, auch wenn Jahre später nachgenbaut, exakt in jede Fassung passt! Die Messingstäbe bilden die Messingblöcke an beiden Enden der Leuchte

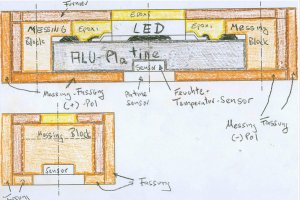

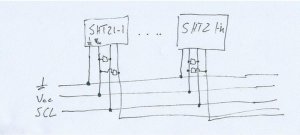

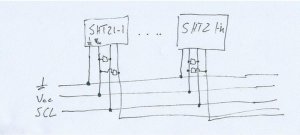

Jetzt kommt aber das Sahnehäubchen! In der Mitte unten, das bedeutet eingebaut in der Rückwand der Fassung der LED, befindet sich eingelassen in die Fassung ein Feuchte- und Temperatursensor, der in einen ausgefrästen Hohlraum der Rückseite der Platine reicht. Dieser Temperatursensor, nur 3x3 mm groß, liefert die Feuchte- und Temperaturinformation über einen I2C-Bus an eine Elektronikplatine im Rumpf. Jede Fassung einer LED im Modell enthält einen solchen Sensor.

Fangen wir mit der Funktion der Feuchte-Messung im Sensor an.

1. Der Sensor hat einen solchen Feuchte-Sensor!

Die Funktion ist es auf die Dichtigkeit der Leuchte in ihrer Fassung zu achten. Sollte diese Dichte mal nachlassen, so würde die Feuchte um den Sensor im Vergleich zu sonst sich erhöhen und ich könnte auf Grund dieser Warnung mir die Leuchte ansehen und für ihre Dichtigkeit sorgen. Ich weiß, dass die relative Feuchte einen engen Zusammenhang mit der Temperatur hat. Von Bedeutung ist also nur die Abweichung der sonst gegebenen Feuchte!

2. Der Temperatur-Sensor:

Die Qualität der Wärmeableitung bestimmt die Erwärmung der LED im Betrieb. Erhöht sich die Temperatur im Vergleich zu sonst, dann funktioniert die Wärmeableitung nicht mehr so gut wie sonst und die LED erwärmt sich mehr! Erwärmung führt zur Minderung des internen elektrischen Widerstandes der LED, was zu mehr Stromfluss führt, Ohmsches Gesetz und da die LED nur eine sehr geringe Wärmekapazität besitzt, stirbt eine solche LED sehr schnell den Wärmetot!

Dimme ich jetzt die LED, was über die Fernsteuerung und Drehschaltern an der Funke erfolgen soll, dann fließt, je mehr ich das Licht verstärke, mehr Strom und die LED wird wärmer. Definiere ich nun einen maximal zulässigen Temperaturwert der LED, so meldet der Sensor das erreichen dieses Schwellwertes und begrenzt den Strom, so dass die Temperaturgrenze eingehalten wird. Ausgewertet wird das ganze von einem µController, der von jedem Sensor die Temperatur Information erhält und die Steuerkarte für das Dimmen der LED steuert. das ist neben der Schotsteuerung ein weiteres größeres elektronisches System in meinem Modell. Experimente dazu werden zu gegebener Zeit erfolgen, als Video aufgenommen und auch hier veröffentlicht. Der IC zur Steuerung des Stromes durch die LED hat 10 Kanäle, je mit bis zu 50 mA, die parallel geschaltet die erforderlichen 500 mA für die HB-LEDs liefern kann. Jeder der 10 Kanäle kann über I2C in 256 Stufen den strom geregelt bekommen, ich könnte also theoretisch und praktisch die Leuchtstärke in 10x 256 Schritten steuern!

Das ganze hat aber auch noch einen weiteren sehr sinnvollen Zweck. der Steuer IC stellt für die LED Versorgung eine höhere als die versorgungsspannung verfügbare Spannung bereit, wodurch eine größere Anzahl von LEDs in Reihe geschaltet werden. Woher weiß man welche LED kaputt gegangen ist? Wenn eine ausfällt, dann gehen alle LEDs der in Reihe geschalteten aus. ich möchte dann ja nicht 10 LED Leuchten aus den Fassungen schneiden, bis ich jene gefunden habe, welche für den Ausfall verantwortlich ist. Durch die Überwachung der LED-Sensoren werde ich vermutlich die verantwortliche LED identifizieren können!

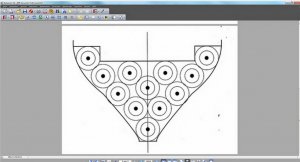

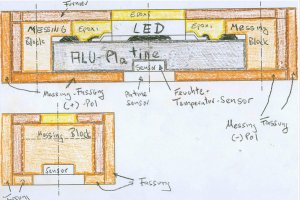

Hier ein Bild einer Zeichnung, welche zeigt wie die Fassung und die Leuchte in das deck integriert werden, damit diese nur indirekt das deck beleuchten und so jeweils einen Lichthof erzeugen können. Auf dem Bild ist auch eine LED Platine in das Messing-U-Profil der Fassung eingelegt, um das besser zu verstehen.

Dieses Bild zeigt wie jede LED-Leuchte verkabelt wird. 2 Leitungen versorgen den Sensor mit Strom bei 3,0 VDC, 2 Leitungen sind der I2C-Bus-Anschluss. Zusätzlich werden noch zwei Kabelverbindungen vorhanden sein, welche die LED mit Strom versorgen.

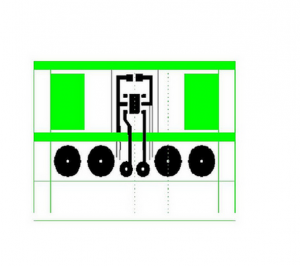

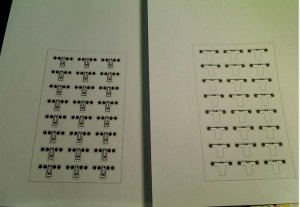

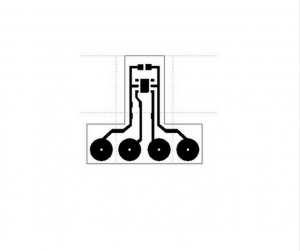

Es folgen 2 Bilder, welche die beiden Seiten der Platine zeigen, auf welcher der Sensor verlötet ist, man erinnere sich, das Gehäuse des sensors ist nur 3x3 mm groß und hat 6 Beinchen! Zuerst den Ausdruck auf Papier. Er dient als Vorlage den „Film” zu machen:

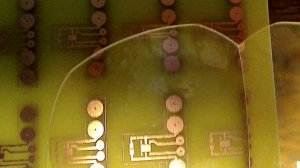

Jetzt eine Detailaufnahme der Vorderseite:

Jetzt diese mit den „Pads”, wo die Zuleitungen angelötet werden.

Hier sieht man die eine Seite und die Pads zum Verlöten der 6 Beinchen des Sensors.

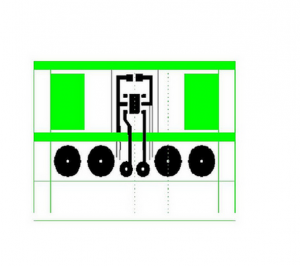

Hier die Rückseite dieser Platine, erweitert in grün mit der U-Profil-Messingfassung. Die Großen schwarzen Kreise sind die Pads mit welchen diese Platinchen an die Verkabelung gelötet werden. Vielleicht aber auch gesteckt werden?

Hier die Rückseite der Platine belichtet.

Hier eine Detailaufnahme unter einer Lupe damit man erkennt wie sogar so feine Strukturen problemlos zu erstellen sind!

Hier ein Bilder des Platinchens mit LED neben einem Zollstab und in der Messing-Fassung liegend!