Sigma

User

Montage Querruder

Montage Querruder

Danke Juri, ich gebe alles

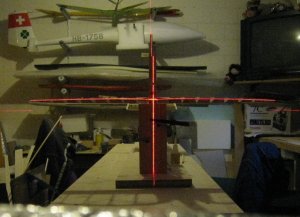

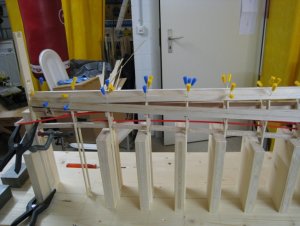

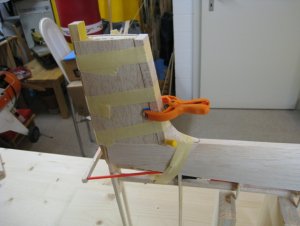

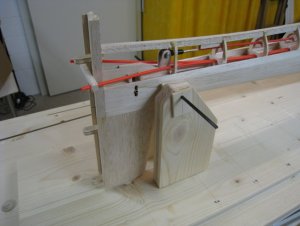

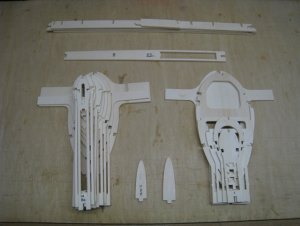

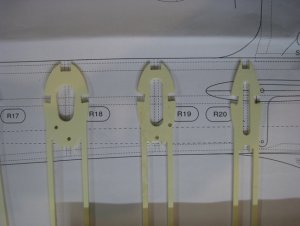

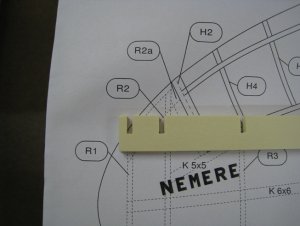

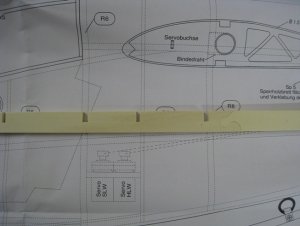

Im Bauplan ist vorgesehen die Querruder mit einem Bowdenzug, also mit einem Kunststoffrohr und durchgängigem 0.8 mm Stahldraht anzuscharnieren. Da die Querruder länger als einen Meter sind und ich keine so langen Stahldraht zur Hand hatte, änderte ich dies und baute Stiftscharniere ein. Bei diesen wird auf der einen Seite lediglich eine Hülse eingeklebt wird, so kann durch eine kleine Schraube das Scharnier und somit das Querruder jederzeit wieder demontiert werden. Es könnte ja sein, dass ich da mal einen Ölwechsel machen muss .

.

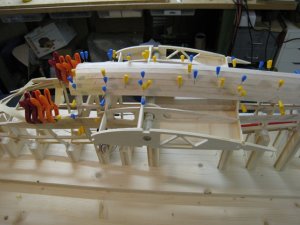

Die Querruder wurden noch mit Balsaholzklötzchen ausgefüttert damit die Scharniere genügend Halt finden. Ebenso wurde die Unterseite mit den restlichen Verstärkungstrapezen vervollständigt und die Vorderkannte in V-Form geschliffen um den gewünschten Ruderausschlag zu ermöglichen. Hier habe ich eher etwas mehr als momentan gerade nötig abgeschliffen, aber die Bespannung wird hier sicher auch noch beidseitig etwas auftragen und so den Ausschlag wieder minimieren.

Und so warten die Tragflächen darauf, bald mal an den Rumpf gesteckt werden zu können und auf ein Heinzelmännchen, welches die Querruderservos einbaut und diese mit den Rudern verbindet.

Gruss, Daniel

Montage Querruder

Danke Juri, ich gebe alles

Im Bauplan ist vorgesehen die Querruder mit einem Bowdenzug, also mit einem Kunststoffrohr und durchgängigem 0.8 mm Stahldraht anzuscharnieren. Da die Querruder länger als einen Meter sind und ich keine so langen Stahldraht zur Hand hatte, änderte ich dies und baute Stiftscharniere ein. Bei diesen wird auf der einen Seite lediglich eine Hülse eingeklebt wird, so kann durch eine kleine Schraube das Scharnier und somit das Querruder jederzeit wieder demontiert werden. Es könnte ja sein, dass ich da mal einen Ölwechsel machen muss

.

.

Die Querruder wurden noch mit Balsaholzklötzchen ausgefüttert damit die Scharniere genügend Halt finden. Ebenso wurde die Unterseite mit den restlichen Verstärkungstrapezen vervollständigt und die Vorderkannte in V-Form geschliffen um den gewünschten Ruderausschlag zu ermöglichen. Hier habe ich eher etwas mehr als momentan gerade nötig abgeschliffen, aber die Bespannung wird hier sicher auch noch beidseitig etwas auftragen und so den Ausschlag wieder minimieren.

Und so warten die Tragflächen darauf, bald mal an den Rumpf gesteckt werden zu können und auf ein Heinzelmännchen, welches die Querruderservos einbaut und diese mit den Rudern verbindet.

Gruss, Daniel

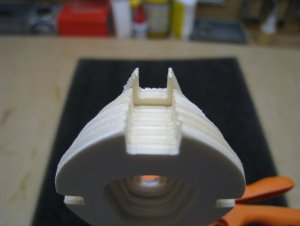

) und andererseits der Umstand, dass vorgesehen ist, die Befestigung der Landekufe mit Schrauben in genau diesen Gurt zu tätigen. Ich drehe nur ungern Schrauben in Balsaholz.......

) und andererseits der Umstand, dass vorgesehen ist, die Befestigung der Landekufe mit Schrauben in genau diesen Gurt zu tätigen. Ich drehe nur ungern Schrauben in Balsaholz.......