Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Baubericht Nemere 1:5

- Ersteller Sigma

- Erstellt am

Sigma

User

Rumpfunterseite

Rumpfunterseite

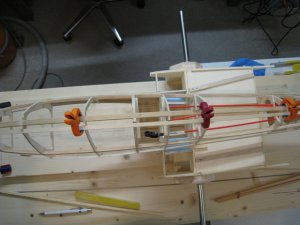

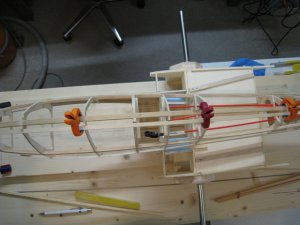

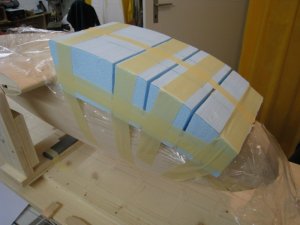

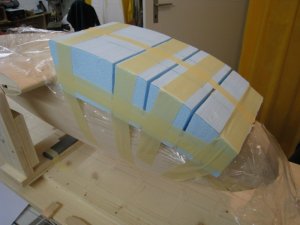

Die Rumpfunterseite sollte noch zwei weitere Kiefer-Gurten erhalten. Nachdem die Länge grob zugeschnitten war erfolgte die erste Anprobe. Hmmmm, da stimmt doch etwas nicht ....... hätte ich die Gurten in die gefrästen Aussparungen geklebt, wäre keine Gerade herausgekommen, da 2 Spanten zu schmal waren. Bei den Spanten zwischen den Klammern in der Bildmitte fehlten teilweise bis 2 mm, welche ich zur Fehlerkorrektur aufgefüttert habe. Da natürlich nun die Aussenkontur der korrigierten Spanten nicht mehr mit den Gurten passte, wurden die Spanten später noch etwas angepasst bzw. mit einem Streifen Sperrholz aufgedoppelt und an den Strak angepasst.

....... hätte ich die Gurten in die gefrästen Aussparungen geklebt, wäre keine Gerade herausgekommen, da 2 Spanten zu schmal waren. Bei den Spanten zwischen den Klammern in der Bildmitte fehlten teilweise bis 2 mm, welche ich zur Fehlerkorrektur aufgefüttert habe. Da natürlich nun die Aussenkontur der korrigierten Spanten nicht mehr mit den Gurten passte, wurden die Spanten später noch etwas angepasst bzw. mit einem Streifen Sperrholz aufgedoppelt und an den Strak angepasst.

Nachdem nun alles soweit passte, wurden die Gurten in Form geschliffen. Zwar war das eine ziemlich staubige Angelegenheit, aber dank dem Proxxon-Helferlein in kurzer Zeit zu schaffen.

Wieder konnten ein paar Beplankungsstreifen eingepasst und angebracht werden. So langsam aber sicher schloss sich das Loch.....

Die Unterseite des Rumpfhinterteiles läuft ziemlich spitz nach unten aus, so hatte ich Bedenken, dass diese Partie schnell mal hässlich mit Beulen verseucht wird. Um dem entgegen zu wirken habe ich als zweitletzte Schicht hartes Balsa und als letzte Schicht Flugzeugsperrholz aufgeklebt. So habe ich eine ziemlich harte Kante erhalten (hier im Bild noch nicht verschliffen).

Die flache Rumpfunterseite im vorderen Bereich wurde im Anschluss ebenfalls noch beplankt, an den Stellen wo später mal die Landekufe befestigt wird habe ich 3 mm Flugzeugsperrholz verwendet, sonst Balsa. Hiervon habe ich aber leider kein Bild zur Hand.

Gruss, Daniel

Rumpfunterseite

Die Rumpfunterseite sollte noch zwei weitere Kiefer-Gurten erhalten. Nachdem die Länge grob zugeschnitten war erfolgte die erste Anprobe. Hmmmm, da stimmt doch etwas nicht

....... hätte ich die Gurten in die gefrästen Aussparungen geklebt, wäre keine Gerade herausgekommen, da 2 Spanten zu schmal waren. Bei den Spanten zwischen den Klammern in der Bildmitte fehlten teilweise bis 2 mm, welche ich zur Fehlerkorrektur aufgefüttert habe. Da natürlich nun die Aussenkontur der korrigierten Spanten nicht mehr mit den Gurten passte, wurden die Spanten später noch etwas angepasst bzw. mit einem Streifen Sperrholz aufgedoppelt und an den Strak angepasst.

....... hätte ich die Gurten in die gefrästen Aussparungen geklebt, wäre keine Gerade herausgekommen, da 2 Spanten zu schmal waren. Bei den Spanten zwischen den Klammern in der Bildmitte fehlten teilweise bis 2 mm, welche ich zur Fehlerkorrektur aufgefüttert habe. Da natürlich nun die Aussenkontur der korrigierten Spanten nicht mehr mit den Gurten passte, wurden die Spanten später noch etwas angepasst bzw. mit einem Streifen Sperrholz aufgedoppelt und an den Strak angepasst.

Nachdem nun alles soweit passte, wurden die Gurten in Form geschliffen. Zwar war das eine ziemlich staubige Angelegenheit, aber dank dem Proxxon-Helferlein in kurzer Zeit zu schaffen.

Wieder konnten ein paar Beplankungsstreifen eingepasst und angebracht werden. So langsam aber sicher schloss sich das Loch.....

Die Unterseite des Rumpfhinterteiles läuft ziemlich spitz nach unten aus, so hatte ich Bedenken, dass diese Partie schnell mal hässlich mit Beulen verseucht wird. Um dem entgegen zu wirken habe ich als zweitletzte Schicht hartes Balsa und als letzte Schicht Flugzeugsperrholz aufgeklebt. So habe ich eine ziemlich harte Kante erhalten (hier im Bild noch nicht verschliffen).

Die flache Rumpfunterseite im vorderen Bereich wurde im Anschluss ebenfalls noch beplankt, an den Stellen wo später mal die Landekufe befestigt wird habe ich 3 mm Flugzeugsperrholz verwendet, sonst Balsa. Hiervon habe ich aber leider kein Bild zur Hand.

Gruss, Daniel

Sigma

User

Ruderanlenkungen

Ruderanlenkungen

Danke, Felix! Freut mich, wenn es gefällt .

.

Zwischendurch habe ich mich noch mit den Ruderanlenkungen befasst. Bei diesen habe ich mich ebenfalls für Kugelgelenke entschieden und, damit diese mechanisch sauber ihre Arbeit verrichten können, habe ich sowohl im SLW wie auch bei den Querrudern doppelte Hebel in die Ruder verbaut. Im SLW bestehen diese aus Sperrholz, bei den QR aus GFK-Platten.

Seitenleitwerk:

Für die Querruder habe ich Servohalterungen mit Kugellagerabstützung verwendet. Wenn schon, denn schon...... Nach einer kleinen Modifikation (Freistellung in der Halterung) passten auch die Gabriel-Gabelhebel perfekt, wie dies auch beim Rest der Halterung der Fall ist.

Eingebaut in die Fläche mit Krafteinleitung über ein Pappelsperrholzbrettchen:

Vielleicht denkt jetzt der Eine oder Andere: overkill, jetmässig...... OK, lasse ich gelten. Für mich ist es so in Ordnung und verspricht eine saubere mechanische Verbindung ohne Risiko und Spiel . Die Hebelverhältnisse habe ich so gewählt, dass bei 100% Servoausschlag die Ruder genau den vorgesehenen Ausschlag machen können.

. Die Hebelverhältnisse habe ich so gewählt, dass bei 100% Servoausschlag die Ruder genau den vorgesehenen Ausschlag machen können.

Die Servoabdeckungen sind noch nicht entstanden, die folgen aber noch. Ebenfalls werden die Gewindestangen noch durch solche mit Schaft ersetzt, sieht doch etwas besser aus.

Gruss, Daniel

Ruderanlenkungen

Danke, Felix! Freut mich, wenn es gefällt

.

.Zwischendurch habe ich mich noch mit den Ruderanlenkungen befasst. Bei diesen habe ich mich ebenfalls für Kugelgelenke entschieden und, damit diese mechanisch sauber ihre Arbeit verrichten können, habe ich sowohl im SLW wie auch bei den Querrudern doppelte Hebel in die Ruder verbaut. Im SLW bestehen diese aus Sperrholz, bei den QR aus GFK-Platten.

Seitenleitwerk:

Für die Querruder habe ich Servohalterungen mit Kugellagerabstützung verwendet. Wenn schon, denn schon...... Nach einer kleinen Modifikation (Freistellung in der Halterung) passten auch die Gabriel-Gabelhebel perfekt, wie dies auch beim Rest der Halterung der Fall ist.

Eingebaut in die Fläche mit Krafteinleitung über ein Pappelsperrholzbrettchen:

Vielleicht denkt jetzt der Eine oder Andere: overkill, jetmässig...... OK, lasse ich gelten. Für mich ist es so in Ordnung und verspricht eine saubere mechanische Verbindung ohne Risiko und Spiel

. Die Hebelverhältnisse habe ich so gewählt, dass bei 100% Servoausschlag die Ruder genau den vorgesehenen Ausschlag machen können.

. Die Hebelverhältnisse habe ich so gewählt, dass bei 100% Servoausschlag die Ruder genau den vorgesehenen Ausschlag machen können.Die Servoabdeckungen sind noch nicht entstanden, die folgen aber noch. Ebenfalls werden die Gewindestangen noch durch solche mit Schaft ersetzt, sieht doch etwas besser aus.

Gruss, Daniel

Sigma

User

Kabinenhaube

Kabinenhaube

Danke für die Blumen, Mike!

Das Gerüst für die Kabinenhaube war nun an der Reihe. Die Breite von 2 Teilen war zu schmal und musste angepasst werden, damit diese auf den unteren Rahmen passten. Da die Querstreben später entfernt werden können, habe ich hier keine speziellen Kosmetikmassnahmen ergriffen. Was mich mehr störte war die Tatsache, dass die Ausschnitte für die im oberen Teil der Kabinenhaube verlaufenden Gurten total an der falschen Stelle gefräst waren. So habe ich neue Ausschnitte angebracht damit die Position in etwa mit der vom Original übereinstimmt. Hier habe ich auf die Fotos im Netz zurückgegriffen.

Der Aufbau erfolgte direkt auf dem Rumpf, damit die Passung bestmöglich ausfiel. Nach der Aushärtung dann der erste Fototermin (noch mit den originalen Ausfräsungen):

Die fehlerhaften Ausfräsungen habe ich dann verschlossen:

Auf den Fotos des Originals habe ich noch entdeckt, dass im vorderen Bereich eine weiterere Gurte bis zum 3. Spant in der Mitte verläuft und dass im gesamten oberen Bereich noch mehr Teilspanten verbaut wurden. Ich gehe davon aus, dass dies so gemacht wurde, weil damals eine sphärische Verglasung nicht machbar war und so durch die vielen kleinen Fensterchen mit flachen Scheiben gearbeitet werden konnte. Weiss da jemand mehr?

Jedenfalls habe ich auch diese Details einfliessen lassen:

Die erste Anprobe. Passt..... und sieht einigermassen original aus.

Zur Vervollständigung habe ich dann noch die Rumpfspitze auf der Oberseite beplankt.

Damit die Kante am Rumpf, welche doch einen sehr spitzen Winkel aufweist, etwas gegen Beschädigungen geschützt ist, habe ich eine Lage Flugzeugsperrholz eingeklebt. Das hässlich unpassende Etwas ist ein 0.5 mm dickes Kartonstück, welches etwas Luft schafft, damit die Kabinenhaube nach dem Bespannen des Rumpfes nicht klemmt, das konnte also nach dem Aushärten der Verklebung wieder entfernt werden.

Wie ich die Verglasung machen werde steht noch in den Sternen. Da muss ich mir noch etwas einfallen lassen. Einzelne Teilstücke zusammen puzzeln??? Tiefziehen??? Eine ziemlich grosse Hürde....... und nicht gerade meine Paradedisziplin .

.

Gruss, Daniel

Kabinenhaube

Danke für die Blumen, Mike!

Das Gerüst für die Kabinenhaube war nun an der Reihe. Die Breite von 2 Teilen war zu schmal und musste angepasst werden, damit diese auf den unteren Rahmen passten. Da die Querstreben später entfernt werden können, habe ich hier keine speziellen Kosmetikmassnahmen ergriffen. Was mich mehr störte war die Tatsache, dass die Ausschnitte für die im oberen Teil der Kabinenhaube verlaufenden Gurten total an der falschen Stelle gefräst waren. So habe ich neue Ausschnitte angebracht damit die Position in etwa mit der vom Original übereinstimmt. Hier habe ich auf die Fotos im Netz zurückgegriffen.

Der Aufbau erfolgte direkt auf dem Rumpf, damit die Passung bestmöglich ausfiel. Nach der Aushärtung dann der erste Fototermin (noch mit den originalen Ausfräsungen):

Die fehlerhaften Ausfräsungen habe ich dann verschlossen:

Auf den Fotos des Originals habe ich noch entdeckt, dass im vorderen Bereich eine weiterere Gurte bis zum 3. Spant in der Mitte verläuft und dass im gesamten oberen Bereich noch mehr Teilspanten verbaut wurden. Ich gehe davon aus, dass dies so gemacht wurde, weil damals eine sphärische Verglasung nicht machbar war und so durch die vielen kleinen Fensterchen mit flachen Scheiben gearbeitet werden konnte. Weiss da jemand mehr?

Jedenfalls habe ich auch diese Details einfliessen lassen:

Die erste Anprobe. Passt..... und sieht einigermassen original aus.

Zur Vervollständigung habe ich dann noch die Rumpfspitze auf der Oberseite beplankt.

Damit die Kante am Rumpf, welche doch einen sehr spitzen Winkel aufweist, etwas gegen Beschädigungen geschützt ist, habe ich eine Lage Flugzeugsperrholz eingeklebt. Das hässlich unpassende Etwas ist ein 0.5 mm dickes Kartonstück, welches etwas Luft schafft, damit die Kabinenhaube nach dem Bespannen des Rumpfes nicht klemmt, das konnte also nach dem Aushärten der Verklebung wieder entfernt werden.

Wie ich die Verglasung machen werde steht noch in den Sternen. Da muss ich mir noch etwas einfallen lassen. Einzelne Teilstücke zusammen puzzeln??? Tiefziehen??? Eine ziemlich grosse Hürde....... und nicht gerade meine Paradedisziplin

.

.Gruss, Daniel

gangsterpilot1

User

Hallo Sigma,

Super Baubericht!

Bin im Moment auch dabei ein ähnliches Projekt (Spalinger S18II Chouca) am PC vorzubereiten!

Baustart wird ca. im Spätsommer sein!

Ich werde mir sicher von deinem Bericht den einen oder anderen Tip holen!

Schöne Grüße aus Niederbayern,

Josef

Super Baubericht!

Bin im Moment auch dabei ein ähnliches Projekt (Spalinger S18II Chouca) am PC vorzubereiten!

Baustart wird ca. im Spätsommer sein!

Ich werde mir sicher von deinem Bericht den einen oder anderen Tip holen!

Schöne Grüße aus Niederbayern,

Josef

Sigma

User

Rumpfspitze

Rumpfspitze

Danke Josef! Wenn du was brauchen kannst aus meinem Thread, dann nimm es ruhig .

.

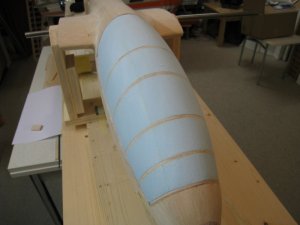

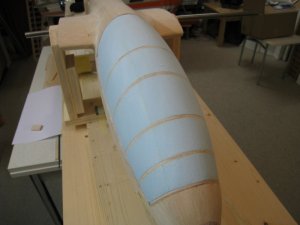

Die Rumpspitze habe ich mit Sperrholz gefertigt, hier braucht es ja sowieso noch Gewicht und die Härte dieses Holzes kommt mir dann sicher im Betrieb auch zu Gute. Den Klotz habe ich aus 18 Schichten 2.5 mm Flugzeugsperrholz gefertigt und anschliessend angeklebt. Vorgängig wurde die Bohrung für die Schleppkupplung eingearbeitet.

Nach ein paar Momenten des Schleifens kam dann die Schichtung schön zur Geltung.

Auch die Kontur stimmt mit dem Original einigermassen überein.

Langsam aber sicher sieht man, was es werden soll......

Gruss, Daniel

Rumpfspitze

Danke Josef! Wenn du was brauchen kannst aus meinem Thread, dann nimm es ruhig

.

.Die Rumpspitze habe ich mit Sperrholz gefertigt, hier braucht es ja sowieso noch Gewicht und die Härte dieses Holzes kommt mir dann sicher im Betrieb auch zu Gute. Den Klotz habe ich aus 18 Schichten 2.5 mm Flugzeugsperrholz gefertigt und anschliessend angeklebt. Vorgängig wurde die Bohrung für die Schleppkupplung eingearbeitet.

Nach ein paar Momenten des Schleifens kam dann die Schichtung schön zur Geltung.

Auch die Kontur stimmt mit dem Original einigermassen überein.

Langsam aber sicher sieht man, was es werden soll......

Gruss, Daniel

gangsterpilot1

User

Hallo Daniel,

Wird schon sauber, das Teil!

Wie ich gesehen habe, hast du die komplette Maschine mit Balsa beplankt!

Ist Balsaholz als Beplankung nicht etwas empfindlich? Ich denke da speziell an Druckstellen am Rumpf!

Bekommt der Rumpf da noch eine "Schutzschicht"?

I

Gruß,

Josef

Wird schon sauber, das Teil!

Wie ich gesehen habe, hast du die komplette Maschine mit Balsa beplankt!

Ist Balsaholz als Beplankung nicht etwas empfindlich? Ich denke da speziell an Druckstellen am Rumpf!

Bekommt der Rumpf da noch eine "Schutzschicht"?

I

Gruß,

Josef

Sigma

User

Beplankung

Beplankung

Hallo Josef

Die Tragflächen sind mit 1.5 mm Balsa "hart" beplankt, da braucht es schon ziemlich Kraft, um eine Delle rein zu drücken. Die Hinterkanten bis zu den Querrudern werden zur Zeit gerade durch eine Kieferleiste 5x3 mm ersetzt, die Querruderendleisten werden aber immer sehr empfindlich bleiben.

Der Rumpf wird demnächst noch mit GFK beschichtet und wird dadurch auch unempfindlicher gegenüber jetzt. Aber im Vergleich zu einer "Voll-GFK-Kiste" ist meine Nemere auch dann natürlich immer noch etwas heikler...... ich muss dann halt Seidenhandschuhe tragen .

.

Vom Gewicht her mag es die GFK-Beschichtung gut ertragen, zur Zeit wiegt der Flieger (mit allem RC und 250 gr. Blei in der Rumpfspitze) total 3.4 kg, aus meiner Sicht für einen 4 m-Flieger kein schlechter Wert.

Gruss, Daniel

Beplankung

Hallo Josef

Die Tragflächen sind mit 1.5 mm Balsa "hart" beplankt, da braucht es schon ziemlich Kraft, um eine Delle rein zu drücken. Die Hinterkanten bis zu den Querrudern werden zur Zeit gerade durch eine Kieferleiste 5x3 mm ersetzt, die Querruderendleisten werden aber immer sehr empfindlich bleiben.

Der Rumpf wird demnächst noch mit GFK beschichtet und wird dadurch auch unempfindlicher gegenüber jetzt. Aber im Vergleich zu einer "Voll-GFK-Kiste" ist meine Nemere auch dann natürlich immer noch etwas heikler...... ich muss dann halt Seidenhandschuhe tragen

.

.Vom Gewicht her mag es die GFK-Beschichtung gut ertragen, zur Zeit wiegt der Flieger (mit allem RC und 250 gr. Blei in der Rumpfspitze) total 3.4 kg, aus meiner Sicht für einen 4 m-Flieger kein schlechter Wert.

Gruss, Daniel

gangsterpilot1

User

Hallo Josef

Die Tragflächen sind mit 1.5 mm Balsa "hart" beplankt, da braucht es schon ziemlich Kraft, um eine Delle rein zu drücken. Die Hinterkanten bis zu den Querrudern werden zur Zeit gerade durch eine Kieferleiste 5x3 mm ersetzt, die Querruderendleisten werden aber immer sehr empfindlich bleiben.

Der Rumpf wird demnächst noch mit GFK beschichtet und wird dadurch auch unempfindlicher gegenüber jetzt. Aber im Vergleich zu einer "Voll-GFK-Kiste" ist meine Nemere auch dann natürlich immer noch etwas heikler...... ich muss dann halt Seidenhandschuhe tragen.

Vom Gewicht her mag es die GFK-Beschichtung gut ertragen, zur Zeit wiegt der Flieger (mit allem RC und 250 gr. Blei in der Rumpfspitze) total 3.4 kg, aus meiner Sicht für einen 4 m-Flieger kein schlechter Wert.

Gruss, Daniel

Hallo Daniel,

An sowas wie eine GFK-Beschichtung hätte ich auch gedacht! Der Rumpf muß halt doch ab und an bei der Landung etwas aushalten!

Bei den Tragflächen gab es sowieso keine Bedenken! Da muß man halt beim Transport etwas aufpassen und wozu gibt es Flächenschutztaschen!

Respekt: Das Gewicht ist in der Tat bei dieser Größe ein super Wert!

Mal sehen wo ich da mit meiner Spalinger mal landen werde! Die wird auch 4m Spannweite haben und mit 0,4mm und 0,6mm Sperrholz beplankt!

Jedenfalls werde ich deinen Baubericht mit großem Interesse weiter verfolgen!

Schade dass es in diesem Forum nur wenige Bauberichte über Oldie-Segler gibt!

Gruß,

Josef

Sigma

User

Flügelanformung

Flügelanformung

Eine Herausforderung hatte ich noch anzugehen, die Flügelanformung. Hierzu habe ich im hinteren Bereich mit einem Stück 1.5 mm Flugzeugsperrholz die Form gegeben. Meine Idee war, dass die Hinterkante dann in dieser Dicke bleiben sollte und so gegen Beschädigungen geschützt ist. Darauf wurden dann einzelne Balsaholzteile geklebt.

Den äusseren Teil habe ich mit 2 mm Balsaholz beplankt, so hatte ich gegenüber der Flügelbeplankung je 0.5 mm zum verschleifen. Die Ecke auf der Hinterseite habe ich mit FLZ-Sperrholz gefertigt um hässlichen Dellen schon mal prophylaktisch entgegen zu wirken.

Bis auf die Aussenkontur zum Flügel hin praktisch fertig verschliffen:

Auf der Unterseite habe ich eine 3-Kantleiste eingepasst und ebenfalls konkav verschliffen. Hier bin ich vom Plan abgewichen, da mir die vorgesehene Art und Weise nicht behagt hat (hochziehen wie auf der Oberseite). Der Radius ist hier erheblich kleiner als auf der Oberseite.

Anschliessend wurden die Flügelstummel an das Profil der Flügel angepasst, die 0.5 mm Schleifzugabe haben überall ausgereicht. Es passt und gefällt mir.

So als kleines Zückerchen und Versuchskaninchen habe ich das SLW mit Koverall bespannt. Da ich mit diesem Material noch nie gearbeitet habe war es spannend, hat aber nicht schlecht hingehauen.

So Leute, bis heute hinkte der Baubericht immer deutlich hinter dem Stand des Fliegers hinterher. Das ist jetzt nicht mehr der Fall.......... es könnte also nun etwas langsamer weitergehen mit dem Baubericht. Heute, ziemlich genau 5 Monate nach Baubeginn, werde ich das HLW bespannen und, falls es irgend jemanden interessiert, hier weiter berichten.

Gruss, Daniel

Flügelanformung

Eine Herausforderung hatte ich noch anzugehen, die Flügelanformung. Hierzu habe ich im hinteren Bereich mit einem Stück 1.5 mm Flugzeugsperrholz die Form gegeben. Meine Idee war, dass die Hinterkante dann in dieser Dicke bleiben sollte und so gegen Beschädigungen geschützt ist. Darauf wurden dann einzelne Balsaholzteile geklebt.

Den äusseren Teil habe ich mit 2 mm Balsaholz beplankt, so hatte ich gegenüber der Flügelbeplankung je 0.5 mm zum verschleifen. Die Ecke auf der Hinterseite habe ich mit FLZ-Sperrholz gefertigt um hässlichen Dellen schon mal prophylaktisch entgegen zu wirken.

Bis auf die Aussenkontur zum Flügel hin praktisch fertig verschliffen:

Auf der Unterseite habe ich eine 3-Kantleiste eingepasst und ebenfalls konkav verschliffen. Hier bin ich vom Plan abgewichen, da mir die vorgesehene Art und Weise nicht behagt hat (hochziehen wie auf der Oberseite). Der Radius ist hier erheblich kleiner als auf der Oberseite.

Anschliessend wurden die Flügelstummel an das Profil der Flügel angepasst, die 0.5 mm Schleifzugabe haben überall ausgereicht. Es passt und gefällt mir.

So als kleines Zückerchen und Versuchskaninchen habe ich das SLW mit Koverall bespannt. Da ich mit diesem Material noch nie gearbeitet habe war es spannend, hat aber nicht schlecht hingehauen.

So Leute, bis heute hinkte der Baubericht immer deutlich hinter dem Stand des Fliegers hinterher. Das ist jetzt nicht mehr der Fall.......... es könnte also nun etwas langsamer weitergehen mit dem Baubericht. Heute, ziemlich genau 5 Monate nach Baubeginn, werde ich das HLW bespannen und, falls es irgend jemanden interessiert, hier weiter berichten.

Gruss, Daniel

gangsterpilot1

User

Das sehe ich auch so!

Berichten, bis der Flieger fertig is!

Gruß,

Josef

Berichten, bis der Flieger fertig is!

Gruß,

Josef

Sigma

User

4 Baustellen

4 Baustellen

OK, weiter geht's....

Auch das HLW hat nun sein Kleid erhalten. Soweit kam ich ganz gut klar mit dem Koverall, wären da nur nicht die ausfransenden Ränder..... da muss ich wohl noch etwas üben. Zwar sind es nur so einzelne Fäden, aber die gefallen mir halt einfach nicht.

Im weiteren habe ich die Endkante der Tragflächen nun wie schon erwähnt durch Kieferleisten ersetzt.

Die Landekufe wurde aus 6 Lagen 0.8 mm Sperrholz gefertigt, dazwischen sind noch 3 Lagen Glasfaser eingelegt.

Und die 4. Baustelle: den Haubenklotz habe ich aus Styrophoam angefertigt. Diesen habe ich dann in 4 Segmente geschnitten um in die Zwischenräume Spanten aus Holz einzukleben, welche in der Lage und Form denen des Haubenrahmens entsprechen. Wenn alles klappt sollte es eigentlich so relativ einfach sein, die Form schleifen zu können. Wir werden es sehen......

Gruss, Daniel

4 Baustellen

OK, weiter geht's....

Auch das HLW hat nun sein Kleid erhalten. Soweit kam ich ganz gut klar mit dem Koverall, wären da nur nicht die ausfransenden Ränder..... da muss ich wohl noch etwas üben. Zwar sind es nur so einzelne Fäden, aber die gefallen mir halt einfach nicht.

Im weiteren habe ich die Endkante der Tragflächen nun wie schon erwähnt durch Kieferleisten ersetzt.

Die Landekufe wurde aus 6 Lagen 0.8 mm Sperrholz gefertigt, dazwischen sind noch 3 Lagen Glasfaser eingelegt.

Und die 4. Baustelle: den Haubenklotz habe ich aus Styrophoam angefertigt. Diesen habe ich dann in 4 Segmente geschnitten um in die Zwischenräume Spanten aus Holz einzukleben, welche in der Lage und Form denen des Haubenrahmens entsprechen. Wenn alles klappt sollte es eigentlich so relativ einfach sein, die Form schleifen zu können. Wir werden es sehen......

Gruss, Daniel

Sigma

User

Update

Update

Der unförmige Haubenklotz hat etwas abgespeckt und ist nun auch als Haube halbwegs erkennbar.

und ist nun auch als Haube halbwegs erkennbar.

Mit groben Schleifpapier habe ich mich dann vorsichtig den Spanten angenähert.

Nach dem finalen Verschleifen wurde der Klotz vorne und hinten aufgefüttert, so dass beim Vakuumziehen keine Hinterschneidungen entstehen (auf dem Foto täuscht es gewaltig, die beiden Flächen sind genau vertikal). Besser wäre ein grosser Radius auf der Vorder- und Hinterseite, damit ohne Probleme vakuumgezogen werden kann. Der mir zur Verfügung stehende Vakuumkasten bzw. der Einspannrahmen für das Plattenmaterial ist aber nicht sehr viel grösser als mein Klotz, drum muss ich mit nur einem sehr kleinen Radius auskommen. Ich hoffe es klappt dann so.

Vorerst ist aber noch Klotzbau angesagt.......... Den Abschluss habe ich mit Flugzeugsperrholz gemacht um eine feste Kante zu schaffen, da ich befürchtet habe, dass die nur GFK-beschichtete Styrophoamkante beim vakuumziehen nachgeben könnte. Wäre das der Fall wäre nicht nur die Haube, sondern auch der Klotz für die Tonne. Ebenfalls wurde auf der Unterseite noch etwas angepappt, damit einerseits etwas Reserve für die Haube entsteht und damit andererseits der Klotz einen guten Stand hat. Mit 2 Lagen 105er und einer Lage 49er Glasgewebe beschichtet liegt der Klotz nun im Heizungsraum und härtet bis morgen aus.

Die Landekufe ist auch bereits praktisch fertig und so sieht es im Rückenflug aus.

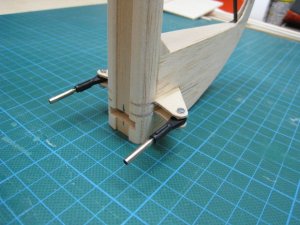

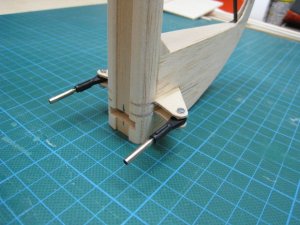

Die vordere Befestigung habe ich lösbar gestaltet, es könnte ja mal sein dass da was nicht so ist wie es sollte oder bricht, dann wäre eine feste Kufe sicher nicht zuträglich. Auf der Innenseite ist eine Einschlagmutter montiert.

Die beiden Gummi-Lagerungspunkte sind bis auf den Gummirohrdurchmesser identisch. Der Schlauch wird mit einer Schraube am Rumpf befestigt, auf der Kufenseite habe ich Bleche angefertigt und angeklebt, da ich keine Schwächung der Kufe durch Löcher wollte und besser schauts auch noch aus, als nur so ein Schlauch auf der Kufe.

Jetzt warte ich noch auf eine Eingebung, wie ich das hintere Ende der Kufe etwas näher an den Rumpf bringen kann........ irgendwie muss ich dort wohl noch eine "Tasche" anfertigen, wo die Kufe seitlich geführt wird, aber sie sich trotzdem in der Länge bewegen kann beim einfedern. Momentan ist ca. 1 cm Luft zwischen Kufe und Rumpf (siehe "Rückenflug"-Foto)

Vielleicht hat ja jemand eine Idee, wäre jedenfalls für Inputs dankbar.

Gruss, Daniel

Update

Der unförmige Haubenklotz hat etwas abgespeckt

und ist nun auch als Haube halbwegs erkennbar.

und ist nun auch als Haube halbwegs erkennbar.

Mit groben Schleifpapier habe ich mich dann vorsichtig den Spanten angenähert.

Nach dem finalen Verschleifen wurde der Klotz vorne und hinten aufgefüttert, so dass beim Vakuumziehen keine Hinterschneidungen entstehen (auf dem Foto täuscht es gewaltig, die beiden Flächen sind genau vertikal). Besser wäre ein grosser Radius auf der Vorder- und Hinterseite, damit ohne Probleme vakuumgezogen werden kann. Der mir zur Verfügung stehende Vakuumkasten bzw. der Einspannrahmen für das Plattenmaterial ist aber nicht sehr viel grösser als mein Klotz, drum muss ich mit nur einem sehr kleinen Radius auskommen. Ich hoffe es klappt dann so.

Vorerst ist aber noch Klotzbau angesagt.......... Den Abschluss habe ich mit Flugzeugsperrholz gemacht um eine feste Kante zu schaffen, da ich befürchtet habe, dass die nur GFK-beschichtete Styrophoamkante beim vakuumziehen nachgeben könnte. Wäre das der Fall wäre nicht nur die Haube, sondern auch der Klotz für die Tonne. Ebenfalls wurde auf der Unterseite noch etwas angepappt, damit einerseits etwas Reserve für die Haube entsteht und damit andererseits der Klotz einen guten Stand hat. Mit 2 Lagen 105er und einer Lage 49er Glasgewebe beschichtet liegt der Klotz nun im Heizungsraum und härtet bis morgen aus.

Die Landekufe ist auch bereits praktisch fertig und so sieht es im Rückenflug aus.

Die vordere Befestigung habe ich lösbar gestaltet, es könnte ja mal sein dass da was nicht so ist wie es sollte oder bricht, dann wäre eine feste Kufe sicher nicht zuträglich. Auf der Innenseite ist eine Einschlagmutter montiert.

Die beiden Gummi-Lagerungspunkte sind bis auf den Gummirohrdurchmesser identisch. Der Schlauch wird mit einer Schraube am Rumpf befestigt, auf der Kufenseite habe ich Bleche angefertigt und angeklebt, da ich keine Schwächung der Kufe durch Löcher wollte und besser schauts auch noch aus, als nur so ein Schlauch auf der Kufe.

Jetzt warte ich noch auf eine Eingebung, wie ich das hintere Ende der Kufe etwas näher an den Rumpf bringen kann........ irgendwie muss ich dort wohl noch eine "Tasche" anfertigen, wo die Kufe seitlich geführt wird, aber sie sich trotzdem in der Länge bewegen kann beim einfedern. Momentan ist ca. 1 cm Luft zwischen Kufe und Rumpf (siehe "Rückenflug"-Foto)

Vielleicht hat ja jemand eine Idee, wäre jedenfalls für Inputs dankbar.

Gruss, Daniel

depronator.

User

Hallo Daniel.

lese seit Anfang still mit: super Baubericht.

Das mit dem Vakuumziehen meinst du etwa Tiefziehen von Thermoplasten (Vivac und co.)?

Hätte in diesem Fall Bedenken, dass das glasbeschichtete Klotz die Temperatur aushält.

Eine Gipskopie von dem Klotz wäre schnell angefertigt und würde sich besser eignen.

Falls die Beglasung aus GFK sein soll, so bitte ich die Bemerkung zu entschuldigen.

Gruß

Juri

lese seit Anfang still mit: super Baubericht.

Das mit dem Vakuumziehen meinst du etwa Tiefziehen von Thermoplasten (Vivac und co.)?

Hätte in diesem Fall Bedenken, dass das glasbeschichtete Klotz die Temperatur aushält.

Eine Gipskopie von dem Klotz wäre schnell angefertigt und würde sich besser eignen.

Falls die Beglasung aus GFK sein soll, so bitte ich die Bemerkung zu entschuldigen.

Gruß

Juri

Sigma

User

Hallo Juri

Danke für deinen Input!

Beim Tiefziehen, wenn ich das richtig verstanden habe, wird das Medium in eine Negativ-Form gezogen. Der richtige Ausdruck für unser Verfahren heisst Thermo- oder auch Warmformen. Umgangssprachlich wird aber viel der Ausdruck Tiefziehen verwendet. Vielleicht hilft ja da ein Kunststoff-Profi aus dem Bezeichnungstschungel......

Mein Haubenklotz ist "beglast", also mit Glasfaser und Epoxy beschichtet, was GFK ja auch bedeutet: GlasFaserverstärkter Kunststoff

Für die Einzelteilfertigung sollte das so eigentlich funktionieren, jedenfalls wurden in meinem Verein schon öfters solche Haubenklötze erfolgreich verwendet.

Die GFK-Beschichtung des Klotzes ist gelungen. Jetzt härtet er noch weiter aus und heute Abend wird dann die erste Schicht Spachtel aufgetragen, dann ist schleifen und wieder spachteln angesagt, bis ich den Feinschliff machen und die erste Haube aus Vivak formen kann.

Gruss, Daniel

Danke für deinen Input!

Beim Tiefziehen, wenn ich das richtig verstanden habe, wird das Medium in eine Negativ-Form gezogen. Der richtige Ausdruck für unser Verfahren heisst Thermo- oder auch Warmformen. Umgangssprachlich wird aber viel der Ausdruck Tiefziehen verwendet. Vielleicht hilft ja da ein Kunststoff-Profi aus dem Bezeichnungstschungel......

Mein Haubenklotz ist "beglast", also mit Glasfaser und Epoxy beschichtet, was GFK ja auch bedeutet: GlasFaserverstärkter Kunststoff

Für die Einzelteilfertigung sollte das so eigentlich funktionieren, jedenfalls wurden in meinem Verein schon öfters solche Haubenklötze erfolgreich verwendet.

Die GFK-Beschichtung des Klotzes ist gelungen. Jetzt härtet er noch weiter aus und heute Abend wird dann die erste Schicht Spachtel aufgetragen, dann ist schleifen und wieder spachteln angesagt, bis ich den Feinschliff machen und die erste Haube aus Vivak formen kann.

Gruss, Daniel

Ähnliche Themen

- Antworten

- 3

- Aufrufe

- 688

- Antworten

- 6

- Aufrufe

- 2K