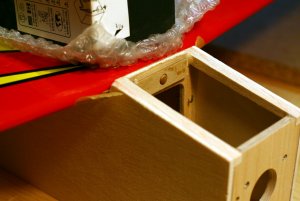

Pappelsperrholz, Durchbrüche

Pappelsperrholz, Durchbrüche

Ich erlaube mir mal eine Ausführung zu dieser Pappelholz-CNC-Thematik. Wie durch ein Wunder (namens

Bernd Langner) bin ich nun zum Thread-Opener geworden. Also, ich darf vllt. mal etwas OT gehen?

Wenn so neue "Technologie" kommt, gibt es ja oft ein Zuviel, ein Über-das-Ziel-Hinaus. Bei den meisten

CNC-Kits passiert genau das. Da wird dann CNC oder "gelasert" zum fast alleinigen Qualitätskriterium. Und der

Newbe glaubts gerne. Das meiste, was ich da bisher sah, war Mist.

Dabei ist diese Art Holz-Modellbau schon seit Jahrzehenten umfassend abgehandelt. Es reicht im Prinzip aus,

einige

Annual Yearbooks von

Frank Zaic zu besitzen, vielleicht auch des russichen Autors

Gajewski usw

. Dann weiß

man eigentlich alles, was es über diese Art Modellbau zu wissen gibt. Wohlgemerkt: Ich rede vom traditionellen

Holzmodellbau - wir sind hier im Retro-Bereich!

Dieses Wissen scheint zunehmend verloren zu gehen. Die Produzenten scheinen sich im traditionellen Holzmodellbau

von Flugmodellen oftmals nicht (mehr) auszukennen. Ein beeindruckendes Beispiel hierfür war u. a. dieser Beitrag eines

Herstellers, der für sich reklamierte, den Holzmodellbau sogar quasi neu erfunden zu haben:

http://www.rc-network.de/forum/showthread.php/681036-Dr-Kaputtski-vom-PEPE-Aircraft

Die großen Veränderungen im Holzflugmodellbau waren beispielsweise die Einführung von Harzen und Glasgewebe

(bereits in den 50, 60ger Jahren im Ostblock) und später natürlich die Einführung von Balsaholz, welches viele

ursprünglich genutzte Hölzer in der Folge verdrängte. Balsaholz, als Füllholz und Verpackungsmaterial industriell

verwendet, ist eigentlich für den Flugmodellbau ungeeignet (

sic!). Anfälligkeit gegen Feuchte, wenig homogen,

anfällig gegen Verzug usw.

Der Modellbau lernte im Laufe der Zeit, mit den Nachteilen umzugehen. Sowohl bereits in der Konstruktion, wie auch

in der handwerklichen Bearbeitung. Die Einführung dieses Materials in Baukästen geht u. a. auf Robert Becker zurück

(also "robbe") und es waren unter anderem die Fa. Graupner, die dann herstellerseitig für wesentliche Verbesserung dieses

Materials sorgte.

An vielen Stellen meiner Bauberichte geht es genau darum, die Nachteile des Balsaholzes in den Griff zu bekommen.

Weiter oben in diesem Bericht etwa zeige ich, wie man das Folieren am Ende der Ruderklappen durch Aufkleben von

dünnem Sperrholz umgehen kann. Folie hält auf Balsa-Stirnholz eben unzureichend gut.

Pappelsprerholz - oder was man dafür hält

Mit der exzessiven Verwendung von Pappelsperrholz im Flugmodellbau verhält es sich im Grunde recht ähnlich, wie

zuvor beim Balsaholz. Wiederum ist das Holz für unsere Zwecke eigentlich trotz vieler angenhmer Eigenschaften eher

ungeeignet. Es neigt zum Verzug, ist anfällig gegen Feuchte und verklebt sich zudem schlechter, als man meinen sollte.

Die industriell eigentlich vorgesehene Verwendung ist ein ganz andere, weshalb die Qualitätsstreuungen auch enorm sind.

Schon die Dicken weichen oftmals von den Lieferangaben ab. Die Verklebung ist nicht wasserfest, weil dies bei der

Verwendung auch nicht gefordert ist: Nichttragende Verblendungen im Innenbereich, Schablonenbau,

Schmuckumverpackungen usw.

Es gibt zudem etliche Pappelarten, auch die Espe wird dem Pappelholz zugeschlagen. Die Unterschiede sind für uns

Modellbauer nicht ganz unerheblich, etwa was Festigkeit und Verklebarbkeit angeht. In der Industrie sind sie völlig

unerheblich und werden deshalb nicht weiter ausgewiesen. Hier interessiert allenfalls die Polierbarkeit, bzw. die Möglichekit des

Beizens (wg. Lackierbarkeit u. Veredlung, siehe Schmuckumverpackungen für Zigarren und Wisky!).

Zudem ist als Pappelsperrholz ausgewiesenes/vermutetes Material durchaus mal auch etwas ganz anderes. Während die

Birkensperrhölzer, die wir beziehen meist von marktbeherrschenden finnischen Herstellern stammen, kommen die

Pappelsperrhölzer oftmals auch aus Südamerika. Dort gibt es über 250 Holzarten, welche sich für die handwerkliche

Verarbeitung eignen. Auch der Erfahrenste wird sich hüten, die Art des Holzes verbindlich bestimmen zu wollen. Sogar

wenn Äste zu sehen sind ist das fast unmöglich.

Als einziger wirklicher Vorteil des Materials bleibt im Grunde der günstige Preis und die Verfügbarkeit, sowie natürlich die

recht einfache Bearbeitung.

Jetzt muss man sich allerdings fragen: Wenn ich schon die Mühe des Selbstbaues eines Flugmodells auf mich nehme -

will ich es dem Baumarkt überlassen, wann mein Rumpf verzieht? Wer entscheidet, wann der Flieger vorm Leitwerk abbricht?

Sind die Hersteller überhaupt noch fähig, die Verklebungen und Fügungen der Lagen fachgerecht zu beurteilen, oder sind sie

froh, einigermaßen schön aussehende astfreie Platten ergattert zu haben? Über die Festigkeit/Haltbarkeit kann aufgrund

dieser Umstände überhaupt keine Aussage getroffen werden.

Eine möglichst wasserfeste Verklebung (und Fügung) der Lagen ist für den Verzug um so entscheidender, desto weniger

Lagen das Sperrholz aufweist. Die finnischen Sperrhölzer, die wir im Modellbau überwiegend verwenden, können meist

als wasserfest verklebt bezeichnet werden, auch wenn sie so nicht normiert sind. Prüfen lässt sich dies, indem man das

Holz in siedendes, bzw. kochenden Wasser legt und die Zeit misst, die es benötigt, bis sich das Sperrholz delaminiert.

Durchbrüche - god for one but not for all

Der Weg, im Flugmodellbau zu einem guten

Finish zu kommen, also der angemessenen Oberfläche, ist lang

und beschwerlich. Es verhält sich da wie mit dem Leichtbau, hat mit Veruch und Irrtum und fortgesetzter

Übung zu tun. Gleichwohl ein Albatros nicht glatt ist und trotzdem hervorragend fliegt, verbindet man doch

mit einem Flugmodell eine glatte und gefällige Oberfläche. Handwerklich gesehen liegt darin eine gewisse

Herausforderung.

Allerings sind die Qualitätsansprüche hier so unterschiedlich wie die Menschen selber. Somit kann es hier

kein Richtig und kein Falsch geben. Aber: es gibt gewisse Gewöhnungseffekte. Wer noch nie einen gelungenen

Selbstbau aus der Nahe gesehen hat, der wird ein durchschnittliches ARF wahrscheinlich für gelungen halten.

Die Mitstreiter, die sich auch in diesem Thread über die besagten "Durchbrüche" mokieren, die heute so gerne

als Aufbauhilfen in Seitenwände geschnitten werden, haben an das Finish wahrscheinlich etwas gesteigerte

Anforderungen, andere nehmen die Problematik gar nicht wahr. Versierte Selbstbauer aber wissen, dass jeder

Durchbruch und Materialübergang eine "Baustelle" nach sich zieht und sich insbesondere bei Verwendung von

Folie sehr wahrscheinlich später abzeichnen wird.

Faktisch muss nun verspachtelt werden. Dabei fallen 1K-Spachtel, aus, da sie langfristig einfallen. Infrage kommt

hier z. B. selbstgefertigter Spachtel aus Harz und Mikroballoons. Dann wird sich das Holz allerdings um die so

stabilisierte Stelle aufwerfen. Zu guter Letzt reagieren die Spachtel und Verklebungen natürlich auf Hitze, wenn

gebügelt wird. Da wundert sich der Modellbauer, dass die frisch bebügelte Fläche wieder genau die Nahtstellen

aufweist, die doch zuvor so fein verschliffen waren.

Nimmt man solche Unebenheiten wahr, dann muss man - gemeiner Weise - von "Baufehler" sprechen. Denn es ist

klar: Der Modellbauer hat hier das Material nicht beherrscht.

Der Weg, zu einem glatten Finish zu kommen besteht also immer darin, Durchbrüche und Materialübergänge

per se

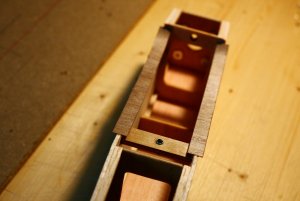

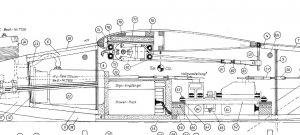

zu vermeiden. Herr Masaki etwa weiß dies, den er ist ein genialer Modellbauer. Die Kits seiner Firma

"Thermal Studio" verwenden sehr wohl die heute leicht anzufertigen (gelaserten) Aufbauhilfen in Form von Schlitzen

für die Spanten. Aber dennoch bleiben die Seitenteile geschlossen, denn er konstruiert einen "Käfig" aus Hartholz

in den Rumpf hinein:

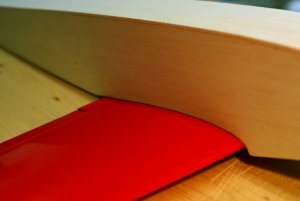

Auch beim 'MiniFEX' von Jonas Kessler, der sich ja oben schon zu Wort gemeldet hat, findet man geschlossene

Rumpfseitenwände vor:

http://www.rc-network.de/forum/show...as-Kessler)-Neuer-kompakter-FMT-Elektrosegler

Abschließend möchte ich mich wiederholen: Die Maßstäbe für Qualität sind so verschieden, wie die Menschen.

Was den Einen glücklich und stolz macht, reicht vielleicht dem Anderen noch lange nicht aus. Also ist dies kein Grund

für Verdruß oder gar Streit.

Aber vielleicht doch noch eine Geschichte dazu, über die es sich vielleicht nachzudenken lohnt?

Die handwerklich höchste Qualität wird allgemein dem englischen Kunsttischler

Robert Chippendale (1718-1779)

zugeschrieben, die Güte seiner Arbei wurde bislang nicht mehr erreicht. Natürlich haben sich Generationen von

Handwerkern und auch Wissenschaftlern damit beschäftigt herauszufinden, wie diese Meisterschaft überhaupt möglich

war und wie man das organisieren kann. Schließlich hat Chippendale schon in jungen Jahren viele Angestellte beschäftigt.

Der Schlüssel dafür waren schließlich die öfters aufgefundene Buchstaben, die man an sonst unzulänglichen Stellen bei

Renovierungsarbeiten fand: BIC. Man hielt dies zunächst für Initialien oder ähnliches. Erst in jüngerer Zeit wurden diese

Zeichen dann als Kurzform für

As Best as I can (So gut wie ich kann), kurz:

Best I can identifiziert. Ok...